Sebuah roda gigi transmisi tiba-tiba patah, menyebabkan kerusakan fatal pada mesin. Sebuah bantalan roda (bearing) aus sebelum waktunya, membahayakan keselamatan pengemudi. Skenario seperti ini bukan hanya mimpi buruk bagi pemilik kendaraan, tetapi juga merupakan kegagalan besar dalam kontrol kualitas manufaktur. Akar dari banyak kegagalan komponen kritis ini sering kali terletak pada satu properti material yang tak terlihat namun fundamental: kekerasan. Kekerasan material bukanlah sekadar angka dalam lembar spesifikasi; ia adalah penentu utama durabilitas, ketahanan aus, dan pada akhirnya, keselamatan sebuah kendaraan.

Artikel ini adalah panduan definitif bagi para insinyur, teknisi, dan mahasiswa teknik yang ingin menjembatani kesenjangan krusial antara teori ilmu material, standar pengujian internasional, dan aplikasi praktis di lantai produksi otomotif. Kami akan mengupas tuntas bagaimana uji kekerasan material yang akurat menjadi garda terdepan dalam pemilihan material, mencegah kegagalan komponen katastropik, dan menciptakan kendaraan yang lebih andal dan tahan lama.

- Apa Itu Uji Kekerasan Material dan Mengapa Ini Krusial?

- Metode Utama Uji Kekerasan: Brinell, Rockwell, & Vickers

- Aplikasi Praktis: Memilih Material Otomotif Berdasarkan Kekerasan

- Mencegah Kegagalan: Peran Uji Kekerasan dalam Analisis Kerusakan

- Kesimpulan

- References

Apa Itu Uji Kekerasan Material dan Mengapa Ini Krusial?

Secara teknis, uji kekerasan material adalah pengukuran kemampuan suatu material untuk menahan deformasi plastis lokal, seperti goresan atau lekukan. Dalam konteks otomotif, definisi ini diterjemahkan menjadi indikator langsung dari sifat-sifat mekanis yang sangat penting. Kekerasan memiliki korelasi kuat dengan ketahanan aus (wear resistance), kekuatan tarik (tensile strength), dan keuletan (ductility). Sebuah komponen dengan kekerasan yang tepat akan mampu menahan gesekan, tekanan, dan beban berulang tanpa mengalami keausan prematur atau kegagalan struktural.

Pentingnya hardness tester dalam industri otomotif tidak bisa dilebih-lebihkan. Organisasi standar seperti Society of Automotive Engineers (SAE International) menekankan pentingnya karakterisasi properti material untuk menjamin keselamatan dan keandalan kendaraan[1]. Uji kekerasan berfungsi sebagai pos pemeriksaan kualitas yang non-negosiasi. Dari blok mesin hingga baut terkecil, setiap komponen memiliki spesifikasi kekerasan yang dirancang untuk kinerjanya. Mengabaikan pengujian ini sama saja dengan berjudi dengan kualitas produk dan keselamatan konsumen.

Engineer’s Corner

“Di lapangan, kami sering melihat kegagalan komponen yang bisa dicegah. Seringkali, akar masalahnya adalah material yang tidak memenuhi spesifikasi kekerasan yang ditentukan, entah karena perlakuan panas yang salah atau material baku yang buruk. Mengabaikan uji kekerasan bukan hanya kelalaian teknis, itu adalah risiko bisnis yang sangat besar yang dapat berujung pada penarikan produk (recall) dan rusaknya reputasi merek.”

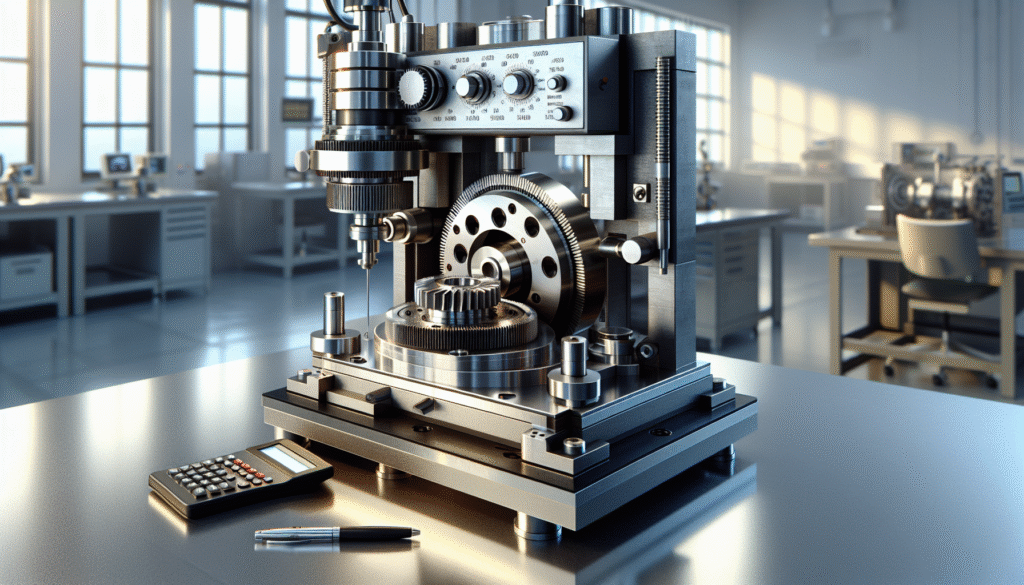

Secara visual, proses pengujian ini cukup sederhana. Sebuah indenter—biasanya berupa bola atau piramida berlian yang sangat keras—ditekan ke permukaan material dengan beban (gaya) yang spesifik selama waktu tertentu. Setelah beban dihilangkan, ukuran atau kedalaman lekukan yang ditinggalkan diukur. Lekukan yang lebih kecil dan dangkal menandakan material yang lebih keras.

Metode Utama Uji Kekerasan: Brinell, Rockwell, & Vickers

Memilih metode pengujian yang tepat sama pentingnya dengan melakukan pengujian itu sendiri. Tiga metode utama yang mendominasi industri otomotif adalah Brinell, Rockwell, dan Vickers. Masing-masing memiliki kelebihan, kekurangan, dan aplikasi ideal yang berbeda, dan memahaminya adalah kunci untuk mendapatkan data yang akurat dan relevan. Untuk pemahaman lebih dalam mengenai prinsip-prinsip dasar pengujian ini, sumber seperti ASTM International Hardness Standards memberikan gambaran yang sangat baik.

Berikut adalah tabel perbandingan untuk membantu Anda memilih metode yang paling sesuai:

| Kriteria | Uji Brinell (HB) | Uji Rockwell (HR/HRC/HRB) | Uji Vickers (HV) |

|---|---|---|---|

| Tipe Indenter | Bola Baja Karbida (Tungsten Carbide) | Kerucut Berlian (HRC) atau Bola Baja (HRB) | Piramida Berlian (Sudut 136°) |

| Prinsip Pengukuran | Diameter lekukan | Kedalaman lekukan | Diagonal lekukan |

| Aplikasi Utama | Material cor, tempaan, material dengan struktur kasar (blok mesin, kepala silinder) | Produksi massal, baja yang dikeraskan, logam lunak (panel bodi, komponen transmisi) | Material sangat tipis, lapisan permukaan (coating), material sangat keras, komponen kecil |

| Kelebihan | Akurat untuk material heterogen, satu skala untuk semua material | Sangat cepat, pembacaan langsung, tidak merusak secara signifikan, mudah diotomatisasi | Akurat untuk rentang material yang sangat luas, ideal untuk pengujian mikro (microhardness) |

| Kekurangan | Merusak permukaan, tidak cocok untuk material tipis atau sangat keras, lambat | Memerlukan beberapa skala berbeda, sensitif terhadap kondisi permukaan | Memerlukan persiapan permukaan yang baik, pengukuran optik yang lambat |

Untuk perbandingan teknis yang lebih mendalam, termasuk tabel konversi antar skala, sumber seperti Hardness Testing Method Comparison bisa menjadi referensi tambahan yang berguna.

Uji Brinell (HB): Ideal untuk Material Kasar dan Cor

Uji Brinell menggunakan indenter bola berdiameter besar yang ditekan ke permukaan material. Karena area lekukannya yang luas, hasil pengujian ini memberikan nilai kekerasan rata-rata yang sangat baik untuk material dengan struktur butir yang kasar atau tidak homogen, seperti besi cor dan hasil tempaan (forgings). Inilah sebabnya mengapa uji Brinell sering menjadi pilihan untuk komponen otomotif berukuran besar seperti blok mesin, rumah gardan, dan komponen sasis.

Standar internasional yang mengatur metode ini adalah ISO 6506[2] dan ASTM E10[3]. Hasil pembacaan Brinell dinotasikan secara spesifik, misalnya 250 HBW 10/3000. Ini berarti:

- 250: Nilai Kekerasan Brinell.

- HBW: Menandakan indenter yang digunakan adalah bola Tungsten Carbide (W).

- 10: Diameter bola indenter dalam milimeter (10 mm).

- 3000: Beban yang diterapkan dalam kilogram-force (kgf).

Contoh alat uji metode Brinell: Alat Uji Kekerasan Brinell NOVOTEST TS-B-C1.

Uji Rockwell (HRC/HRB): Cepat dan Tepat untuk Produksi Massal

Keunggulan utama uji Rockwell adalah kecepatannya. Alih-alih mengukur diameter lekukan secara optik, metode ini mengukur perbedaan kedalaman penetrasi indenter dari beban awal (minor load) ke beban utama (major load). Hasilnya ditampilkan secara langsung pada dial atau layar digital, menjadikannya metode pengujian material yang sangat akurat dan efisien untuk lingkungan produksi massal di industri otomotif.

Metode Rockwell, yang diatur oleh standar seperti ASTM E18[4], menggunakan beberapa skala berbeda. Dua yang paling umum di sektor otomotif adalah:

- Rockwell C (HRC): Menggunakan indenter kerucut berlian dan beban berat, ideal untuk material keras seperti baja paduan yang telah melalui proses perlakuan panas (heat treatment), misalnya pada roda gigi, poros bubungan (camshaft), dan bantalan.

- Rockwell B (HRB): Menggunakan indenter bola baja dan beban lebih ringan, cocok untuk material yang lebih lunak seperti paduan aluminium, kuningan, dan baja ringan, misalnya pada panel bodi atau komponen non-struktural lainnya.

Contoh alat uji metode Rockwell: Alat Penguji Kekerasan Rockwell NOVOTEST TS-R-C.

Uji Vickers (HV): Presisi Tinggi untuk Lapisan Tipis dan Material Kecil

Uji Vickers menggunakan indenter piramida berlian dengan geometri yang presisi. Keunggulan utamanya adalah kemampuannya untuk digunakan pada hampir semua jenis material logam, dari yang paling lunak hingga yang paling keras. Karena indenter berliannya menghasilkan lekukan yang sangat kecil dan jelas, metode Vickers sangat ideal untuk aplikasi yang membutuhkan presisi tinggi.

Sesuai standar ISO 6507[5] dan ASTM E384[6], uji Vickers sangat krusial untuk:

- Material Tipis: Menguji lembaran logam tipis tanpa menembusnya.

- Lapisan Permukaan: Mengukur kekerasan lapisan pelindung atau fungsional, seperti lapisan krom pada ring piston atau lapisan anti-aus pada katup.

- Pengujian Mikro (Microhardness): Menganalisis fasa-fasa individual dalam struktur mikro material atau mengukur kedalaman pengerasan setelah proses heat treatment.

Sebagai contoh, dalam sebuah studi kasus mikro, uji Vickers digunakan untuk memverifikasi kekerasan lapisan krom setebal beberapa mikron pada ring piston. Pengujian ini memastikan lapisan tersebut cukup keras untuk menahan gesekan ekstrem di dalam silinder, sehingga secara langsung dapat meningkatkan durabilitas dan efisiensi mesin.

Contoh alat uji metode Vickers: Alat Penguji Kekerasan Mikro-Vickers NOVOTEST TS-MCV

Aplikasi Praktis: Memilih Material Otomotif Berdasarkan Kekerasan

Teori dan metode pengujian tidak akan berarti tanpa aplikasi praktis. Data kekerasan adalah pilar utama dalam proses pemilihan material mobil. Seorang insinyur harus menyeimbangkan antara kekerasan, ketangguhan (kemampuan menyerap energi tanpa patah), berat, dan biaya untuk setiap komponen. Misalnya, baja karbon tinggi yang sangat keras mungkin cocok untuk alat potong, tetapi terlalu rapuh untuk sasis mobil yang harus mampu menyerap energi benturan.

Berikut adalah matriks pemilihan material yang menyederhanakan proses pengambilan keputusan untuk beberapa komponen kunci, dengan referensi dari otoritas industri seperti World Steel Association[7] dan The Aluminum Association[8].

| Komponen | Fungsi Utama | Properti yang Dibutuhkan | Rentang Kekerasan Tipikal | Material Umum |

|---|---|---|---|---|

| Roda Gigi Transmisi | Mentransfer torsi, menahan aus gesek | Kekerasan permukaan tinggi, inti yang ulet | > 60 HRC (permukaan) | Baja Paduan (mis. 8620, 4320) dengan Carburizing |

| Sasis (Chassis) | Menopang beban, menyerap energi benturan | Kekuatan tinggi, ketangguhan, mampu bentuk | 25-40 HRC | Baja Karbon Menengah, Baja Paduan Kekuatan Tinggi (AHSS) |

| Cakram Rem | Mengubah energi kinetik menjadi panas, menahan aus | Stabilitas termal, kekerasan sedang | 180-240 HB | Besi Cor Kelabu (Gray Cast Iron) |

| Panel Bodi | Estetika, proteksi dari cuaca | Mampu bentuk (formability), ketahanan korosi | 30-50 HRB | Baja Karbon Rendah, Paduan Aluminium (Seri 6000) |

Komponen Mesin & Transmisi: Menahan Aus dan Beban Tinggi

Komponen di dalam mesin dan transmisi seperti poros engkol (crankshaft), poros bubungan (camshaft), dan roda gigi beroperasi di bawah tekanan dan suhu ekstrem. Kegagalan di sini bersifat katastropik. Oleh karena itu, mereka membutuhkan kekerasan permukaan yang sangat tinggi untuk menahan keausan yang konstan. Material yang dipilih biasanya adalah baja paduan yang kemudian melalui proses perlakuan panas seperti carburizing atau nitriding untuk menciptakan lapisan permukaan yang sangat keras (>60 HRC) sementara bagian intinya tetap ulet untuk menahan beban kejut. Uji mikro-kekerasan Vickers sangat penting di sini untuk memverifikasi kedalaman dan efektivitas lapisan keras ini, yang secara langsung berkorelasi dengan umur komponen dan mencegah masalah komponen mobil cepat aus.

Sasis dan Suspensi: Keseimbangan Antara Kekuatan dan Ketangguhan

Berbeda dengan komponen mesin, sasis dan bagian suspensi menghadapi tantangan yang berbeda. Mereka harus cukup kuat untuk menopang seluruh kendaraan dan menahan beban jalan, tetapi juga harus cukup tangguh (tough) untuk menyerap energi benturan saat terjadi tabrakan, bukan pecah atau retak. Ini adalah contoh klasik dari risiko salah pilih material. Menggunakan material yang terlalu keras dapat membuatnya rapuh dan berbahaya. Oleh karena itu, baja karbon menengah atau Baja Canggih Berkekuatan Tinggi (Advanced High-Strength Steels – AHSS) sering digunakan. Uji kekerasan (biasanya Brinell atau Rockwell) memastikan bahwa setelah proses pembentukan dan pengelasan, material tersebut masih berada dalam rentang spesifikasi yang aman. Kepatuhan terhadap standar pengujian material ini sering kali menjadi bagian dari regulasi keselamatan, seperti yang diuraikan dalam Federal Motor Vehicle Safety Standards[9], yang memastikan integritas struktural kendaraan.

Mencegah Kegagalan: Peran Uji Kekerasan dalam Analisis Kerusakan

Ketika sebuah komponen gagal, uji kekerasan bertransformasi dari alat kontrol kualitas menjadi alat forensik yang kuat. Analisis kegagalan material otomotif sering kali menempatkan uji kekerasan sebagai salah satu langkah diagnostik pertama untuk menemukan akar penyebab masalah.

Studi Kasus: Analisis Kegagalan Bearing Roda

Sebuah produsen mobil menerima banyak klaim garansi karena kegagalan prematur pada bantalan roda (wheel bearing). Secara visual, bantalan yang gagal menunjukkan keausan parah pada jalur luncurnya (raceway). Tim analisis kegagalan mengambil sampel dari bantalan yang gagal dan bantalan baru yang bagus.

- Langkah 1 (Inspeksi Visual): Menemukan adanya pitting dan spalling pada permukaan bantalan yang gagal.

- Langkah 2 (Uji Kekerasan): Dilakukan uji Rockwell C (HRC) pada beberapa titik di jalur luncur. Bantalan yang bagus menunjukkan kekerasan konsisten di 62-64 HRC. Bantalan yang gagal menunjukkan nilai yang jauh lebih rendah dan tidak konsisten, berkisar antara 45-55 HRC.

- Kesimpulan: Data kekerasan menjadi “bukti utama”. Nilai HRC yang rendah menunjukkan proses perlakuan panas (heat treatment) yang tidak sempurna atau tidak konsisten pada batch produksi yang bermasalah. Material tersebut tidak pernah mencapai kekerasan yang dibutuhkan untuk menahan beban kontak yang tinggi, menyebabkan deformasi mikro dan akhirnya kegagalan karena kelelahan material (fatigue).

- Pencegahan: Produsen menerapkan protokol uji kekerasan Rockwell 100% pada semua batch bantalan yang masuk sebelum dirakit, secara efektif mencegah terulangnya kegagalan serupa.

Proses ini menunjukkan bagaimana uji kekerasan bukan hanya tentang memeriksa kualitas di awal, tetapi juga merupakan alat vital untuk mendiagnosis masalah dan menerapkan tindakan korektif yang efektif.

Kesimpulan

Uji kekerasan material bukanlah sekadar prosedur teknis yang terisolasi; ia adalah benang merah yang menghubungkan desain konseptual, pemilihan material, proses manufaktur, dan keandalan jangka panjang setiap kendaraan di jalan. Dari lekukan mikroskopis yang dibuat oleh indenter Vickers hingga pembacaan cepat di jalur perakitan oleh tester Rockwell, data kekerasan adalah prediktor langsung dari performa, keselamatan, dan durabilitas komponen otomotif.

Menguasai prinsip-prinsip di balik metode Brinell, Rockwell, dan Vickers, memahami relevansi standar ISO dan ASTM, serta mampu menerapkan pengetahuan ini untuk memilih material yang tepat untuk setiap aplikasi adalah kompetensi inti bagi setiap profesional di industri otomotif. Dengan menjadikan uji kekerasan sebagai pilar utama dalam strategi kualitas, para insinyur tidak hanya mencegah kegagalan komponen—mereka membangun kepercayaan, memastikan keselamatan, dan mendorong inovasi menuju kendaraan yang lebih baik dan lebih andal.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami betapa krusialnya akurasi dan keandalan dalam setiap pengukuran. Kami menyediakan berbagai jenis hardness tester dan instrumen pengujian material lainnya untuk memenuhi kebutuhan industri otomotif dan manufaktur. Jika Anda memerlukan solusi peralatan untuk memastikan standar kualitas tertinggi dalam proses produksi Anda, jangan ragu untuk menghubungi kami.

Disclaimer: Information provided is for educational purposes. Always consult with a qualified materials engineer and adhere to official standards for specific applications.

Rekomendasi Hardness Tester

-

Alat Uji Kekerasan Material Hardness Tester Portable MITECH MH600

Lihat produk★★★★★ -

Alat Uji kekerasan Tablet AMTAST YPD-300D

Lihat produk★★★★★ -

Alat Ukur Kekerasan LANDTEK HT6510D

Lihat produk★★★★★ -

Jual Portable Hardness Tester AMTAST HT08

Lihat produk★★★★★ -

Alat Uji Kekerasan Leeb NOVOTEST T-D3

Lihat produk★★★★★ -

Alat Ukur Kekerasan LANDTEK HT-6510T-10

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK MHV-5Z

Lihat produk★★★★★ -

Alat Ukur Kekerasan NOVOTEST T-D3

Lihat produk★★★★★

References

- Society of Automotive Engineers (SAE International). (N.D.). SAE International. Retrieved from sae.org.

- ZwickRoell. (N.D.). Vickers hardness test to ISO 6507. Retrieved from zwickroell.com.

- International Organization for Standardization. (N.D.). ISO 6506: Metallic materials — Brinell hardness test. Retrieved from iso.org.

- ASTM International. (N.D.). ASTM E10: Standard Test Method for Brinell Hardness of Metallic Materials. Retrieved from astm.org.

- ASTM International. (N.D.). ASTM E18: Standard Test Methods for Rockwell Hardness of Metallic Materials. Retrieved from astm.org.

- International Organization for Standardization. (N.D.). ISO 6507: Metallic materials — Vickers hardness test. Retrieved from iso.org.

- ASTM International. (N.D.). ASTM E384: Standard Test Method for Microindentation Hardness of Materials. Retrieved from astm.org.

- World Steel Association. (N.D.). World Steel Association. Retrieved from worldsteel.org.

- The Aluminum Association. (N.D.). The Aluminum Association. Retrieved from aluminum.org.

- Electronic Code of Federal Regulations (eCFR). (N.D.). 49 CFR Part 571 — Federal Motor Vehicle Safety Standards. Retrieved from ecfr.gov.