Pernahkah Anda mengalami kegagalan komponen yang menghabiskan banyak biaya, seperti poros yang patah atau roda gigi yang aus sebelum waktunya, padahal komponen tersebut sudah melalui proses perlakuan panas? Anda tidak sendirian. Banyak praktisi di industri manufaktur menghadapi masalah ini, seringkali karena adanya jurang pemisah antara proses yang dilakukan di dalam tungku dan bukti nyata kualitas yang dihasilkan. Jembatan yang hilang itu adalah verifikasi yang tepat, dan alat utamanya adalah hardness tester atau alat uji kekerasan.

Artikel ini bukan sekadar kumpulan definisi terpisah. Ini adalah panduan komprehensif yang menyatukan dua dunia krusial: metalurgi perlakuan panas dan presisi uji kekerasan. Kami akan membimbing Anda dari “mengapa” di balik proses pemanasan hingga “bagaimana” melakukan verifikasi yang akurat. Anda akan belajar cara menggunakan hardness tester sebagai alat diagnostik untuk menjamin hasil, memecahkan masalah kegagalan, dan mencapai sifat material yang sempurna setiap saat.

Kita akan menjelajahi dasar-dasar perlakuan panas, menyelami peran vital uji kekerasan, memilih metode pengujian yang tepat, dan bahkan mendiagnosis masalah umum seperti material rapuh atau kekerasan yang tidak merata. Mari kita mulai perjalanan dari tungku ke inspeksi akhir.

- Memahami Perlakuan Panas (Heat Treatment): ‘Mengapa’ di Balik Proses

- Peran Krusial Hardness Tester: Jembatan Antara Proses dan Bukti

- Panduan Praktis Uji Kekerasan Logam: Dari Pemilihan hingga Pelaksanaan

- Troubleshooting: Mendiagnosis dan Mengatasi Kegagalan Perlakuan Panas

- Membangun Sistem Kontrol Kualitas (QC) Perlakuan Panas yang Andal

- Kesimpulan: Kuasai Proses, Buktikan Kualitasnya

- Referensi dan Sumber

Memahami Perlakuan Panas (Heat Treatment): ‘Mengapa’ di Balik Proses

Sebelum kita dapat memverifikasi sebuah proses, kita harus memahami tujuannya. Perlakuan panas adalah fondasi untuk mengubah performa logam. Bagian ini akan memberikan konteks penting tentang apa itu perlakuan panas dan mengapa proses ini sangat fundamental dalam rekayasa material.

Apa Itu Perlakuan Panas dan Mengapa Ini Penting?

Secara mendasar, perlakuan panas (heat treatment) adalah serangkaian operasi pemanasan dan pendinginan logam atau paduan dalam keadaan padat yang dilakukan secara terkontrol untuk mendapatkan sifat-sifat mekanik yang diinginkan. Menurut para ahli di ASM International, otoritas global di bidang ilmu material, tujuan utama dari proses ini bukan untuk mengubah bentuk komponen, melainkan untuk mengubah mikrostruktur internalnya [1].

Perubahan mikrostruktur ini secara langsung memengaruhi sifat mekanik material yang krusial, seperti:

- Kekerasan (Hardness): Kemampuan material untuk menahan deformasi plastis lokal seperti goresan atau lekukan.

- Ketangguhan (Toughness): Kemampuan material untuk menyerap energi dan menahan retak sebelum patah.

- Keuletan (Ductility): Kemampuan material untuk meregang atau berubah bentuk tanpa patah.

- Kekuatan (Strength): Kemampuan material menahan beban tanpa mengalami deformasi permanen.

Dengan mengendalikan siklus suhu dan waktu, seorang insinyur dapat “mendesain” sifat akhir dari sebuah komponen, membuatnya lebih keras, lebih lunak, atau lebih tangguh sesuai kebutuhan aplikasi.

Proses Utama dalam Perlakuan Panas dan Tujuannya

Ada berbagai jenis proses perlakuan panas, masing-masing dengan tujuan spesifik. Memahami hubungan logis di antara mereka adalah kunci. Misalnya, proses pengerasan hampir selalu diikuti oleh proses tempering. Berikut adalah proses-proses utama yang paling umum:

| Proses | Tujuan Utama | Suhu Proses Tipikal | Hasil Akhir |

|---|---|---|---|

| Hardening (Pengerasan) | Meningkatkan kekerasan dan ketahanan aus secara signifikan. | Di atas suhu kritis (Austenisasi) | Material sangat keras, kuat, namun rapuh. |

| Tempering (Penemperan) | Mengurangi kerapuhan dan tegangan internal setelah proses hardening. | Di bawah suhu kritis | Keseimbangan antara kekerasan dan ketangguhan yang diinginkan. |

| Annealing (Pelunakan) | Melunakkan logam, menghilangkan tegangan internal, dan memperbaiki kemampuan mesin. | Di atas suhu kritis, pendinginan sangat lambat. | Material lunak, ulet, dan bebas tegangan. |

| Normalizing (Penormalan) | Menghilangkan tegangan internal dan menghasilkan struktur butir yang lebih halus dan seragam. | Di atas suhu kritis, pendinginan di udara. | Kekuatan dan kekerasan sedikit lebih tinggi dari annealing. |

Hardening (Quenching): Mencapai Kekerasan Maksimal

Proses hardening bertujuan untuk mencapai kekerasan setinggi mungkin pada baja. Ini dilakukan dengan memanaskan baja hingga suhu austenisasi (di mana struktur kristalnya berubah menjadi Austenit), menahannya pada suhu tersebut untuk memastikan keseragaman, lalu mendinginkannya dengan sangat cepat melalui proses yang disebut quenching (pencelupan).

Pendinginan yang cepat ini “menjebak” atom karbon, mencegahnya membentuk struktur yang lebih lunak. Sebaliknya, ia memaksa transformasi fasa dari austenit menjadi struktur yang sangat keras, tegang, dan seperti jarum yang dikenal sebagai martensit. Pembentukan martensit inilah yang secara dramatis meningkatkan kekerasan dan kekuatan logam.

Tempering: Mengurangi Kerapuhan dan Menambah Ketangguhan

Komponen yang baru saja melalui proses quenching dan memiliki struktur martensit penuh berada dalam kondisi yang sangat keras, tetapi juga sangat rapuh dan penuh dengan tegangan internal. Dalam keadaan ini, komponen tersebut tidak dapat digunakan karena akan mudah retak atau pecah bahkan di bawah beban ringan.

Di sinilah tempering berperan. Ini adalah proses pemanasan sekunder pada suhu yang jauh lebih rendah (di bawah suhu kritis). Menggunakan analogi, proses hardening mengubah logam menjadi seperti kaca—sangat keras tapi mudah pecah. Proses tempering kemudian “memasaknya” kembali untuk mengubahnya menjadi kristal yang kuat—tetap keras, tetapi jauh lebih tangguh dan dapat diandalkan. Proses ini mengurangi tegangan internal dan kerapuhan, menghasilkan komponen akhir yang memiliki kombinasi kekerasan dan ketangguhan yang optimal untuk aplikasinya.

Peran Krusial Hardness Tester: Jembatan Antara Proses dan Bukti

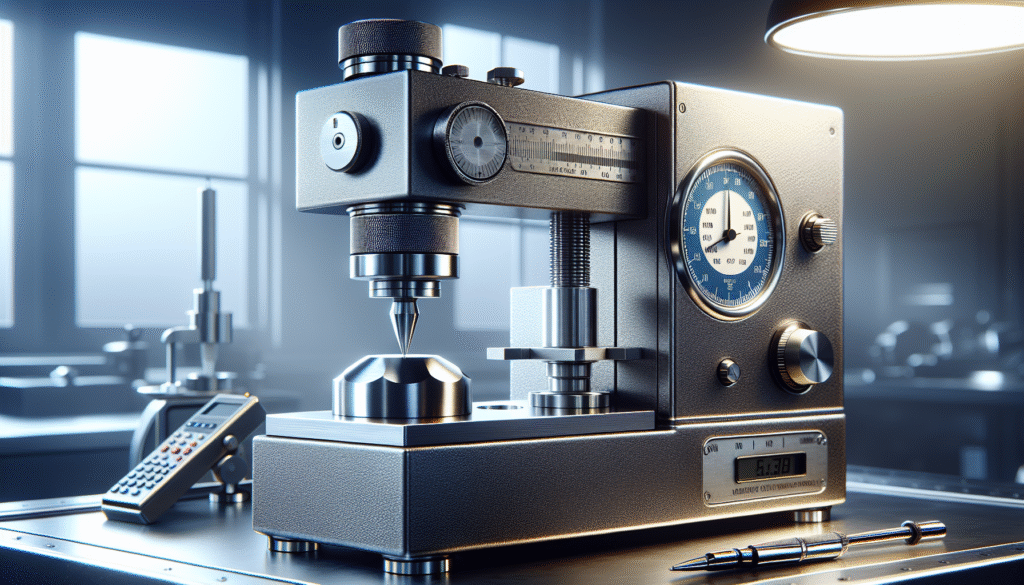

Setelah memahami “mengapa” dan “bagaimana” perlakuan panas, pertanyaan berikutnya adalah: “Bagaimana kita tahu prosesnya berhasil?” Jawabannya terletak pada verifikasi kuantitatif, dan di sinilah hardness tester menjadi alat yang tak tergantikan.

Uji kekerasan bukanlah langkah opsional atau sekadar formalitas; ini adalah jembatan vital yang menghubungkan parameter proses dengan bukti kualitas akhir. Seperti yang dijelaskan oleh Brian Jones, seorang ahli aplikasi dari Struers dalam sebuah webinar ASM International, “Uji kekerasan semakin banyak digunakan sebagai alat yang ampuh untuk memverifikasi efektivitas proses untuk mencapai hasil yang diinginkan dan kualitas yang dapat diterima” [2].

Studi kasus nyata menunjukkan kekuatan verifikasi ini. Sebuah penelitian yang dipublikasikan dalam jurnal ilmiah menunjukkan peningkatan kekerasan baja dari rata-rata 23.66 HRC sebelum perlakuan menjadi 56.07 HRC sesudahnya [3]. Angka-angka ini bukan sekadar data; mereka adalah bukti terukur dari keberhasilan transformasi metalurgi, yang hanya dapat dikonfirmasi melalui uji kekerasan.

Mengapa Uji Kekerasan Adalah Langkah Wajib Setelah Perlakuan Panas?

Melakukan uji kekerasan setelah perlakuan panas adalah langkah wajib karena beberapa alasan fundamental:

- Verifikasi Proses: Ini adalah cara tercepat dan paling efektif untuk mengonfirmasi bahwa perubahan mikrostruktur yang diinginkan (misalnya, pembentukan martensit) telah tercapai. Jika nilai kekerasan tidak sesuai target, itu adalah indikasi langsung adanya masalah dalam siklus pemanasan, waktu penahanan, atau laju pendinginan.

- Jaminan Kualitas (Quality Assurance): Untuk komponen kritis, memastikan kekerasan berada dalam rentang spesifikasi adalah hal yang mutlak. Standar industri seperti ASTM E18-22 secara eksplisit menyatakan bahwa uji kekerasan Rockwell “dianggap memuaskan untuk pengujian penerimaan pengiriman komersial” [4]. Ini memberikan dukungan otoritatif tertinggi untuk peran uji kekerasan dalam kontrol kualitas (QC).

- Deteksi Cacat: Pengujian di beberapa titik pada komponen dapat mendeteksi masalah seperti kekerasan yang tidak merata, yang mungkin mengindikasikan pemanasan yang tidak seragam atau slack quench.

- Prediksi Sifat Lain: Ada korelasi kuat antara kekerasan dan kekuatan tarik pada banyak baja. Uji kekerasan dapat digunakan sebagai metode perkiraan yang cepat dan non-destruktif untuk kekuatan tarik material.

Singkatnya, tanpa uji kekerasan, perlakuan panas hanyalah sebuah proses yang penuh asumsi. Dengan uji kekerasan, ia menjadi proses yang terkontrol dan terverifikasi.

Panduan Praktis Uji Kekerasan Logam: Dari Pemilihan hingga Pelaksanaan

Sekarang setelah kita memahami pentingnya uji kekerasan, mari kita beralih ke panduan praktis “bagaimana caranya”. Memilih metode yang tepat dan melaksanakannya dengan benar adalah kunci untuk mendapatkan data yang andal. Produsen peralatan terkemuka seperti ZwickRoell, Mitutoyo, dan Buehler menyediakan berbagai mesin canggih, namun prinsip dasarnya tetap sama.

Memilih Metode Uji yang Tepat: Rockwell vs. Brinell vs. Vickers

Tidak ada satu metode uji kekerasan yang cocok untuk semua aplikasi. Pemilihan metode yang tepat bergantung pada beberapa faktor, termasuk jenis material, kekerasan, ketebalan, dan kondisi permukaan. Berikut perbandingan tiga metode indentasi yang paling umum:

| Fitur | Rockwell | Brinell | Vickers |

|---|---|---|---|

| Tipe Indenter | Kerucut berlian (skala C, A, N) atau bola baja/karbida (skala B, F, T) | Bola baja atau tungsten karbida (diameter bervariasi) | Piramida berlian dengan sudut 136° |

| Prinsip Pengukuran | Mengukur kedalaman sisa dari indentasi. | Mengukur diameter indentasi. | Mengukur panjang diagonal indentasi. |

| Aplikasi Terbaik | Produksi massal, pengujian cepat, baja yang dikeraskan (HRC), logam lunak (HRB). | Material dengan struktur butir kasar (misalnya, coran), logam lunak hingga sedang. | Material yang sangat tipis, lapisan permukaan (case depth), material yang sangat keras, pengujian di laboratorium. |

| Kelebihan | Sangat cepat, hasil ditampilkan langsung di dial/layar, tidak memerlukan keahlian optik. | Indentasi besar memberikan hasil rata-rata yang baik untuk material heterogen. | Sangat akurat, satu indenter dapat digunakan untuk semua jenis material dari yang paling lunak hingga paling keras. |

| Kekurangan | Kurang akurat pada material dengan permukaan kasar atau tidak homogen. | Indentasi besar merusak permukaan, tidak cocok untuk komponen jadi atau tipis. | Proses lambat karena memerlukan pengukuran optik, sensitif terhadap persiapan permukaan. |

| Standar ASTM | ASTM E18 | ASTM E10 | ASTM E384 |

Prosedur Langkah-demi-Langkah: Cara Mengukur Kekerasan Setelah Quenching

Mari kita fokus pada skenario yang paling umum: mengukur kekerasan baja setelah proses quenching menggunakan metode Rockwell (skala HRC), yang merupakan standar industri untuk aplikasi ini.

- Persiapan Permukaan (Langkah Kritis): Pastikan area yang akan diuji benar-benar rata, halus, dan bersih. Hilangkan semua kerak oksida, lapisan dekarburisasi, atau kontaminan dari proses quenching. Permukaan yang tidak rata akan memberikan hasil yang salah.

- Pemilihan Skala dan Indenter: Pilih skala yang benar pada mesin. Untuk baja yang dikeraskan, gunakan skala Rockwell C (HRC), yang menggunakan indenter kerucut berlian dan beban mayor 150 kgf.

- Penempatan Sampel: Letakkan sampel dengan stabil di atas landasan (anvil) mesin. Pastikan sampel tidak goyang atau miring.

- Aplikasi Beban Awal (Minor Load): Putar roda tangan untuk menaikkan landasan hingga sampel menyentuh indenter dan beban minor (biasanya 10 kgf) diterapkan. Ini akan menempatkan jarum penunjuk pada posisi “SET”.

- Aplikasi Beban Utama (Major Load): Aktifkan tuas untuk menerapkan beban utama. Biarkan beban diterapkan sepenuhnya selama waktu tinggal (dwell time) yang ditentukan (biasanya beberapa detik).

- Pembacaan Hasil: Setelah beban utama dilepaskan (beban minor tetap), baca nilai kekerasan langsung dari dial atau layar digital mesin. Ini adalah nilai HRC Anda. Lakukan beberapa pengujian di lokasi berbeda untuk memastikan konsistensi.

Persiapan Sampel: Langkah Kritis yang Sering Terlupakan

Banyak kesalahan dalam uji kekerasan berasal dari persiapan sampel yang buruk. Setelah quenching, permukaan baja sering kali tertutup lapisan kerak (scale) atau lapisan dekarburisasi (lapisan permukaan yang kehilangan karbon dan menjadi lebih lunak). Menguji pada permukaan ini akan memberikan pembacaan kekerasan yang jauh lebih rendah dari yang sebenarnya.

Checklist Sebelum Pengujian:

- Apakah permukaan uji benar-benar rata dan tegak lurus terhadap indenter?

- Apakah semua kerak, minyak, dan kotoran telah dihilangkan?

- Apakah lapisan dekarburisasi telah dihilangkan dengan penggerindaan ringan?

- Apakah ketebalan sampel cukup (umumnya minimal 10 kali kedalaman indentasi) untuk menghindari efek landasan?

Mengabaikan langkah-langkah ini sama saja dengan membuang-buang waktu, karena hasilnya tidak akan dapat diandalkan.

Troubleshooting: Mendiagnosis dan Mengatasi Kegagalan Perlakuan Panas

Bahkan dengan kontrol terbaik, masalah bisa terjadi. Hardness tester adalah alat diagnostik utama Anda untuk memahami apa yang salah. Berikut adalah cara mendiagnosis beberapa kegagalan perlakuan panas yang paling umum.

| Gejala | Kemungkinan Penyebab | Tindakan Pencegahan/Korektif |

|---|---|---|

| Material Rapuh/Retak | 1. Tidak di-tempering setelah quenching. 2. Temperatur tempering terlalu rendah. 3. Pendinginan (quenching) terlalu agresif. |

1. Selalu lakukan tempering setelah hardening. 2. Tingkatkan suhu tempering untuk menambah ketangguhan. 3. Gunakan media quench yang lebih lambat jika memungkinkan. |

| Kekerasan Tidak Merata | 1. Pemanasan tidak seragam (hot/cold spots di tungku). 2. Slack Quench (pendinginan tidak cukup cepat di inti komponen). 3. Penempatan komponen di tungku terlalu padat. |

1. Kalibrasi tungku, pastikan sirkulasi udara baik. 2. Gunakan media quench yang lebih cepat atau agitasi yang lebih kuat. 3. Beri jarak yang cukup antar komponen untuk pemanasan dan pendinginan yang merata. |

| Kekerasan Terlalu Rendah | 1. Suhu austenisasi terlalu rendah. 2. Waktu penahanan (holding time) tidak cukup. 3. Laju pendinginan terlalu lambat. 4. Dekarburisasi permukaan. |

1. Verifikasi dan tingkatkan suhu pemanasan. 2. Tingkatkan waktu penahanan sesuai ketebalan material. 3. Gunakan media quench yang lebih agresif. 4. Uji kembali setelah menggerinda permukaan. |

Studi kasus analisis kegagalan yang dipublikasikan di jurnal teknis seringkali menemukan bahwa cacat material yang sudah ada sebelumnya, seperti porositas atau inklusi, dapat menjadi titik awal retak selama perlakuan panas [5]. Ini menyoroti pentingnya inspeksi material bahkan sebelum proses dimulai.

Gejala #1: Material Rapuh atau Retak Setelah Pendinginan

Ini adalah masalah paling umum setelah hardening. Penyebab utamanya adalah tegangan internal yang sangat tinggi yang diciptakan oleh transformasi martensit. Solusinya adalah tempering.

Hubungan antara suhu tempering, kekerasan, dan ketangguhan sangat penting untuk dipahami. Data dari asosiasi industri seperti HAPLI (Asosiasi Pengecoran Logam Indonesia) menjelaskan bahwa tempering pada suhu rendah (misalnya, 350°C) akan mempertahankan kekerasan yang tinggi tetapi hanya sedikit mengurangi kerapuhan. Sebaliknya, tempering pada suhu yang lebih tinggi (misalnya, 650-750°C) akan menghasilkan material yang lebih lunak tetapi secara signifikan lebih tangguh dan ulet [6].

Gejala #2: Kekerasan Logam Tidak Merata

Mendapatkan pembacaan HRC 58 di satu sisi komponen dan HRC 45 di sisi lain adalah tanda bahaya. Ini biasanya menunjukkan masalah dengan keseragaman pemanasan atau pendinginan. Sumber industri, seperti logamceper.com, sering mengidentifikasi “suhu austenitisasi yang tidak tepat” atau tidak seragam sebagai penyebab utama [7].

Masalah lain adalah slack quench, di mana permukaan luar komponen mendingin cukup cepat untuk menjadi keras, tetapi bagian inti mendingin terlalu lambat, menghasilkan inti yang lunak dan lemah.

Membangun Sistem Kontrol Kualitas (QC) Perlakuan Panas yang Andal

Kontrol kualitas yang efektif lebih dari sekadar pengujian akhir. Ini adalah sistem yang mencakup seluruh proses. Untuk menunjukkan pengetahuan tingkat lanjut, praktisi terbaik merujuk pada standar industri seperti AMS2750, yang mengatur persyaratan pirometri (pengukuran dan kalibrasi suhu) untuk tungku perlakuan panas di industri kedirgantaraan.

Tiga Pilar QC: Kontrol Proses, Inspeksi Material, dan Verifikasi Akhir

Untuk menyederhanakan pendekatan ini, pikirkan tentang tiga pilar sistem kontrol kualitas perlakuan panas yang andal:

- Inspeksi Material (Sebelum): Pastikan Anda memulai dengan material yang benar. Verifikasi sertifikat material dan lakukan inspeksi visual untuk cacat yang jelas. Sampah masuk, sampah keluar.

- Kontrol Proses (Selama): Ini adalah jantung dari operasi. Kontrol dan catat parameter proses yang kritis secara akurat: suhu, waktu penahanan, dan atmosfer tungku (untuk mencegah oksidasi atau dekarburisasi). Pastikan kalibrasi peralatan sudah sesuai.

- Verifikasi Akhir (Setelah): Ini adalah pilar pembuktian. Lakukan uji kekerasan untuk memverifikasi bahwa proses telah mencapai hasil yang diinginkan. Untuk komponen yang sangat kritis, ini mungkin juga mencakup analisis mikrostruktur untuk memeriksa struktur butir secara visual.

Dengan menerapkan ketiga pilar ini, Anda beralih dari sekadar “melakukan” perlakuan panas menjadi “mengendalikan” perlakuan panas.

Kesimpulan: Kuasai Proses, Buktikan Kualitasnya

Perlakuan panas adalah proses metalurgi yang kuat yang mampu mengubah sifat logam secara fundamental. Namun, tanpa verifikasi yang tepat, proses ini tetap menjadi misteri. Uji kekerasan, yang dilakukan dengan hardness tester, adalah alat yang sangat diperlukan untuk menghilangkan misteri tersebut, memberikan bukti kuantitatif dan tak terbantahkan tentang keberhasilan atau kegagalan proses.

Kami telah melihat bagaimana dengan menghubungkan proses (seperti quenching dan tempering) dengan bukti (pembacaan HRC), praktisi dapat mencapai kualitas yang konsisten, menghindari kegagalan yang merugikan, dan mengirimkan komponen yang andal. Dengan memahami cara memilih metode pengujian yang tepat, melaksanakannya dengan benar, dan menggunakan hasilnya untuk mendiagnosis masalah, Anda memegang kendali penuh atas kualitas produk akhir Anda.

Terapkan prinsip-prinsip ini untuk meningkatkan kontrol kualitas Anda. Bagikan panduan ini dengan tim Anda sebagai referensi teknis, atau hubungi pakar kami untuk mendiskusikan kebutuhan peralatan uji kekerasan spesifik Anda.

Temukan hardness tester terbaik untuk kebutuhan industri Anda: Jelajahi katalog hardness tester kami atau konsultasikan kebutuhan Anda dengan tim kami hari ini.

Rekomendasi Alat Hardness Tester

-

Vickers Hardness Tester TMTECK MHV-30Z

Lihat produk★★★★★ -

Alat Uji Kekerasan Digital TMTECK THV-2000S

Lihat produk★★★★★ -

Alat Uji Kekerasan Brinell NOVOTEST TS-B-C2

Lihat produk★★★★★ -

Alat Ukur Kekerasan Logam NOVOTEST T-U2

Lihat produk★★★★★ -

Rockwell Superficial Hardness Tester TMTECK HRM-45DT

Lihat produk★★★★★ -

Alat Ukur Kekerasan NOVOTEST TS-R

Lihat produk★★★★★ -

Alat Uji Kekerasan Material Hardness Tester Portable MITECH MH600

Lihat produk★★★★★ -

Alat Penguji Kekerasan Mikro-Vickers NOVOTEST TS-MCV

Lihat produk★★★★★

Disclaimer: Informasi yang diberikan adalah untuk tujuan pendidikan. Selalu konsultasikan dengan insinyur material yang berkualifikasi dan rujuk pada standar resmi terbaru (misalnya, ASTM, ISO) dan manual peralatan untuk aplikasi spesifik. Konsultasi profesional disarankan untuk komponen kritis.

Referensi dan Sumber

- ASM International. (N.D.). ASM Handbook, Volume 4: Heat Treating. ASM International.

- Jones, B. (N.D.). Webinar – Hardness Testing as a Quality Control Tool in Heat Treatment and Welding. ASM International. Diakses dari https://connect.asminternational.org/discussion/webinar-hardness-testing-as-a-quality-control-tool-in-heat-treatment-and-welding

- PROTON: Jurnal Ilmu-ilmu Teknik Mesin. (N.D.). Peningkatan Kekerasan Baja dengan Perlakuan Panas. Diakses dari https://www.publishing-widyagama.ac.id/ejournal-v2/index.php/proton/article/view/7014/3667

- ASTM International. (2022). E18-22 Standard Test Methods for Rockwell Hardness of Metallic Materials. Diakses dari https://www.astm.org/e0018-22.html

- Jurnal Teknik Mesin Unjani. (N.D.). Analisis Kegagalan pada Komponen Work Roll. Diakses dari https://jurnalteknik.unjani.ac.id/index.php/jt/article/download/463/247/3449

- HAPLI (Asosiasi Pengecoran Logam Indonesia). (N.D.). Perlakuan Panas pada Proses Pengecoran Logam. Diakses dari https://hapli.wordpress.com/foundry/perlakuan-panas-pada-proses-pengecoran-logam/

- Logam Ceper. (N.D.). Cacat pada Logam karena Perlakuan Panas. Diakses dari https://logamceper.com/cacat-pada-logam-karena-perlakuan-panas/