Kegagalan lapisan pelindung (coating) pada produk pengecoran logam bukan sekadar masalah estetika. Ini adalah gerbang menuju kerugian finansial yang signifikan, mulai dari biaya pengerjaan ulang yang mahal, klaim garansi yang merusak reputasi, hingga kegagalan produk total di lapangan. Akar dari banyak masalah ini seringkali tersembunyi pada satu parameter kritis yang terabaikan: ketebalan lapisan. Di sinilah Coating Thickness Meter menjadi alat vital, bukan lagi sebuah pilihan, melainkan garda terdepan dalam proses quality control.

Namun, mengukur ketebalan coating pada logam cor bukanlah tugas yang sederhana. Permukaan yang secara inheren kasar, berpori, dan seringkali memiliki geometri yang kompleks menghadirkan tantangan unik yang tidak ditemui pada substrat logam mulus. Artikel ini adalah panduan definitif yang dirancang khusus untuk mengatasi tantangan tersebut. Kami akan memberikan kerangka kerja yang dapat ditindaklanjuti bagi para manajer Quality Control, insinyur produksi, dan supervisor pengecoran untuk menguasai pengukuran ketebalan coating, memastikan setiap produk yang keluar dari fasilitas Anda memenuhi standar kualitas tertinggi dan terlindungi secara maksimal.

- Mengapa Pengukuran Ketebalan Coating Krusial di Industri Cor?

- Memahami Teknologi: Cara Kerja Coating Thickness Meter

- Panduan Praktis: Cara Menggunakan Coating Thickness Meter

- Integrasi ke Sistem Quality Control (QC) Pengecoran

- Troubleshooting: Mengatasi Kegagalan Lapisan pada Logam Cor

- Kesimpulan: Dari Pengecoran hingga Finishing, Pengukuran Adalah Kunci

- References

Mengapa Pengukuran Ketebalan Coating Krusial di Industri Cor?

Dalam industri pengecoran, lapisan coating adalah pertahanan utama antara produk bernilai tinggi dan lingkungan yang korosif. Ketebalan lapisan ini bukanlah angka acak; ini adalah parameter rekayasa yang menentukan daya tahan, masa pakai, dan keandalan produk. Mengabaikan pengukuran yang akurat sama saja dengan mengabaikan integritas produk itu sendiri. Biaya korosi secara global diperkirakan mencapai lebih dari 3-4% dari PDB dunia, menyoroti betapa pentingnya tindakan pencegahan yang efektif dalam skala industri.

Standar internasional seperti ISO 12944, yang mengatur proteksi korosi pada struktur baja, menekankan pentingnya sistem pelapisan yang tepat. Pernyataan yang kuat dan terbukti dalam industri ini adalah: ketebalan lapisan yang tidak memadai adalah penyebab utama kegagalan korosi prematur.

Mencegah Korosi Dini dan Kegagalan Produk

Logam cor, terutama besi cor, secara alami rentan terhadap korosi—sebuah proses elektrokimia yang mengembalikan logam ke bentuk oksidanya yang lebih stabil (karat). Coating berfungsi sebagai penghalang fisik dan kimiawi yang mengisolasi logam dari elemen pemicu korosi seperti oksigen dan kelembapan. Efektivitas penghalang ini berbanding lurus dengan ketebalannya.

Bayangkan sebuah komponen mesin cor yang vital. Jika lapisannya terlalu tipis di beberapa area, titik-titik lemah ini akan menjadi yang pertama diserang oleh karat, yang pada akhirnya dapat merusak integritas struktural komponen dan menyebabkan kegagalan katastropik. Sebaliknya, produk dengan lapisan yang seragam dan sesuai spesifikasi akan bertahan jauh lebih lama, bahkan di lingkungan yang paling keras sekalipun.

Memenuhi Standar Kualitas dan Spesifikasi Pelanggan

Banyak sektor industri—mulai dari otomotif, kelautan, hingga infrastruktur—memiliki spesifikasi teknis yang sangat ketat mengenai ketebalan minimum dan maksimum lapisan pelindung pada komponen cor yang mereka gunakan. Kepatuhan terhadap standar ini seringkali merupakan persyaratan kontraktual. Tanpa data pengukuran yang valid dan terdokumentasi, tidak ada cara untuk membuktikan bahwa produk Anda memenuhi spesifikasi tersebut.

Menggunakan coating thickness meter adalah satu-satunya metode non-destruktif untuk memverifikasi dan mendokumentasikan kepatuhan ini. Hal ini menghindarkan perusahaan dari risiko penolakan produk yang mahal, menjaga hubungan baik dengan pelanggan, dan membangun reputasi sebagai pemasok yang andal dan berkualitas tinggi. Kepatuhan terhadap standar dari organisasi seperti ASTM, SSPC, dan ISO adalah kunci untuk bersaing di pasar global.

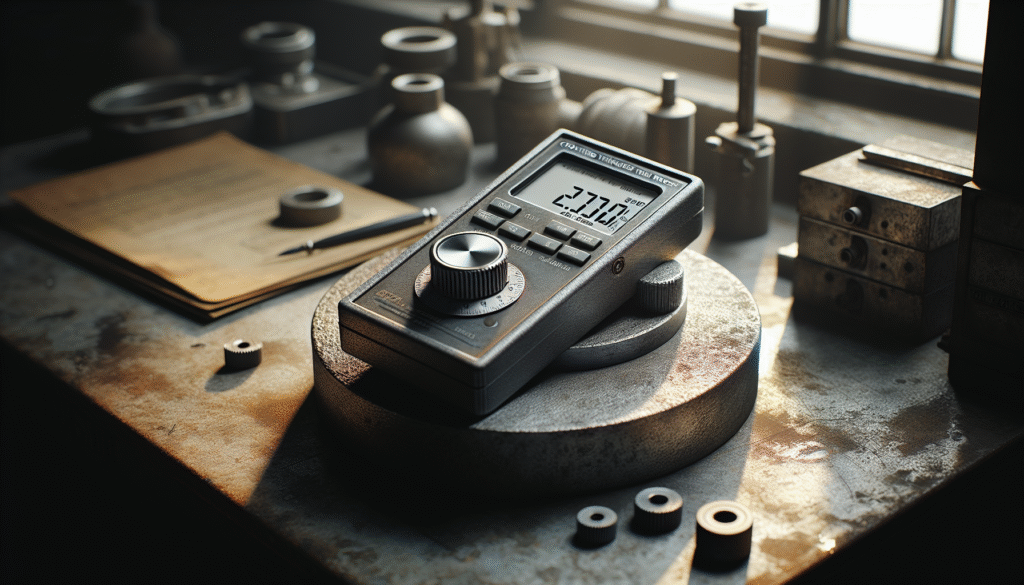

Untuk kebutuhan coating thickness-meter, berikut produk yang direkomendasikan:

-

Alat Pengukur Ketebalan Lapisan SNDWAY SW-6310A

Lihat produk★★★★★ -

Alat Ukur Ketebalan AMTAST CM-8820

Lihat produk★★★★★ -

Alat Penguji Kekerasan Lapisan Pensil NOVOTEST TPK-1

Lihat produk★★★★★ -

Erichsen Cupping Tester NOVOTEST SE-1520

Lihat produk★★★★★ -

Cross Cut Adhesion Tester Novotest AN-1

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan DeFelsko 200C1 Coating Thickness Gauge

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan CM8856FN

Lihat produk★★★★★ -

Digital Surface Profile Gauge NOVOTEST SP-1M

Lihat produk★★★★★

Mengontrol Biaya: Menghindari Pemborosan dan Pengerjaan Ulang

Pengukuran ketebalan lapisan adalah alat manajemen biaya yang sangat efektif. Ada dua sisi mata uang dalam hal biaya aplikasi coating:

- Aplikasi Terlalu Tipis (Under-application): Menyebabkan kegagalan produk dan korosi dini, yang berujung pada biaya pengerjaan ulang, penarikan produk, atau klaim garansi yang jauh lebih mahal daripada biaya coating itu sendiri.

- Aplikasi Terlalu Tebal (Over-application): Menyebabkan pemborosan material cat yang signifikan. Selain itu, lapisan yang terlalu tebal dapat menjadi rapuh, rentan terhadap retak atau mengelupas saat terjadi benturan atau perubahan suhu.

Seorang ahli Quality Control di industri pengecoran pernah berkata, “Biaya untuk mengerjakan ulang satu batch produk yang gagal karena coating yang buruk dapat dengan mudah melebihi harga beberapa unit coating thickness meter berkualitas tinggi.” Dengan berinvestasi pada alat ukur yang tepat, perusahaan dapat mengoptimalkan penggunaan material, mengurangi limbah, dan secara drastis meminimalkan kebutuhan akan pengerjaan ulang yang memakan waktu dan biaya.

Memahami Teknologi: Cara Kerja Coating Thickness Meter

Untuk memilih dan menggunakan alat yang tepat, penting bagi para profesional teknis untuk memahami prinsip dasar di baliknya. Sebagian besar coating thickness meter modern beroperasi menggunakan metode inspeksi non-destruktif (non-destructive inspection), yang berarti mereka dapat mengukur ketebalan tanpa merusak lapisan atau produk itu sendiri. Dua teknologi utama yang relevan untuk industri pengecoran adalah Induksi Magnetik dan Arus Eddy.

Menurut para ahli di DeFelsko Corporation, produsen terkemuka instrumen inspeksi, pemahaman tentang prinsip-prinsip ini adalah kunci untuk aplikasi yang benar dan hasil yang akurat.[1]

Metode Induksi Magnetik (Magnetic Induction) untuk Logam Fero

Metode ini dirancang khusus untuk mengukur lapisan non-magnetik (misalnya cat, epoksi, seng) di atas substrat magnetik. Ini adalah metode yang ideal untuk produk cor yang terbuat dari besi (cast iron) atau baja (cast steel).

Cara kerjanya sederhana namun cerdas: probe alat menghasilkan medan magnet yang stabil. Ketika probe ditempatkan pada permukaan yang dilapisi, medan magnet ini “mengalir” melalui lapisan dan masuk ke dalam logam dasar. Ketebalan lapisan non-magnetik di antara probe dan logam dasar menciptakan celah yang memengaruhi kekuatan medan magnet. Sensor di dalam probe mengukur perubahan ini, dan alat mengonversinya secara akurat menjadi pembacaan ketebalan. Semakin tebal lapisannya, semakin lemah medan magnet yang kembali ke probe.

Metode Arus Eddy (Eddy Current) untuk Logam Non-Fero

Metode ini digunakan untuk mengukur lapisan non-konduktif (misalnya cat, anodizing, powder coating) di atas substrat logam non-magnetik tetapi konduktif. Ini adalah pilihan yang tepat untuk produk cor yang terbuat dari aluminium, tembaga, atau kuningan.

Prinsip kerjanya sedikit berbeda. Probe alat berisi kumparan yang dialiri arus bolak-balik berfrekuensi tinggi, yang menciptakan medan magnet bolak-balik di sekitarnya. Sebagaimana dijelaskan oleh para ahli, “Ketika probe pengukur ketebalan lapisan didekatkan ke permukaan konduktif, medan magnet bolak-balik akan menimbulkan arus eddy di permukaan tersebut”.[1] Arus eddy ini menciptakan medan magnetnya sendiri yang berlawanan dengan medan magnet probe. Jarak antara probe dan permukaan logam (yaitu, ketebalan lapisan) secara langsung memengaruhi besarnya arus eddy ini. Alat mendeteksi perubahan ini dan menghitung ketebalan lapisan.

Panduan Praktis: Cara Menggunakan Coating Thickness Meter

Memiliki alat yang canggih tidak ada artinya tanpa prosedur penggunaan yang benar. Untuk mendapatkan hasil yang akurat dan dapat diulang, terutama pada permukaan logam cor yang menantang, mengikuti proses yang terstandarisasi adalah suatu keharusan. Standar industri seperti ASTM D7091 memberikan panduan yang jelas tentang praktik yang benar untuk pengukuran ini.

Langkah 1: Kalibrasi, Verifikasi, dan Penyesuaian Alat

Sebelum melakukan pengukuran apa pun, tiga langkah persiapan ini bersifat wajib dan tidak dapat ditawar. William D. Corbett, seorang ahli terkemuka dari KTA-Tator, Inc. dan ketua komite SSPC, menekankan bahwa standar ASTM D7091 mengharuskan tiga langkah operasional: “(1) kalibrasi alat, (2) verifikasi akurasi alat, dan (3) penyesuaian alat” sebelum pengukuran dilakukan untuk menentukan kesesuaian dengan spesifikasi.[2]

- Kalibrasi (Calibration): Ini biasanya dilakukan oleh produsen atau laboratorium terakreditasi. Ini adalah proses pengecekan dan penyesuaian menyeluruh untuk memastikan alat berfungsi sesuai standar.

- Verifikasi (Verification): Ini adalah pengecekan rutin yang Anda lakukan untuk memastikan akurasi alat menggunakan standar ketebalan yang bersertifikat (seperti shims atau pelat standar).

- Penyesuaian (Adjustment): Ini adalah proses menyetel alat agar sesuai dengan substrat spesifik yang akan Anda ukur. Langkah paling umum adalah melakukan “zeroing” atau penyesuaian nol pada bagian produk cor yang tidak dilapisi dan memiliki profil permukaan yang sama dengan area yang akan diukur. Ini mengkompensasi sifat magnetik, konduktivitas, dan kekasaran permukaan dari substrat spesifik Anda.

Langkah 2: Teknik Pengukuran yang Benar

Setelah alat disiapkan dengan benar, teknik pengukuran yang konsisten sangat penting untuk keandalan data.

- Ambil Pembacaan Ganda: Untuk setiap titik pengukuran, ambil beberapa pembacaan di area kecil (sekitar diameter 2-3 cm) dan catat rata-ratanya. Ini membantu meniadakan variasi kecil akibat kekasaran permukaan.

- Posisikan Probe dengan Benar: Letakkan probe secara tegak lurus dan rata di permukaan. Hindari mengayunkan atau memiringkan probe, karena ini akan memberikan pembacaan yang salah. Berikan tekanan yang ringan dan konsisten untuk setiap pengukuran.

Kesalahan Umum yang Harus Dihindari:

- Mengayunkan Probe: Menekan probe ke permukaan lalu mengangkatnya dengan gerakan mengayun akan menghasilkan pembacaan yang tidak akurat.

- Mengukur Terlalu Dekat Tepi: Medan magnet atau arus eddy dapat terdistorsi di dekat tepi atau sudut tajam. Jaga jarak minimal 2-3 cm dari semua tepi.

- Mengabaikan Suhu: Suhu ekstrem (baik pada alat maupun permukaan) dapat memengaruhi pembacaan. Biarkan alat dan benda kerja menyesuaikan diri dengan suhu lingkungan yang sama jika memungkinkan.

Mengatasi Tantangan Unik pada Permukaan Logam Cor

Inilah di mana keahlian sejati dalam pengukuran coating pada logam cor diuji. Permukaan yang tidak sempurna membutuhkan teknik dan pengetahuan khusus.

Sudut Pandang Ahli QC Pengecoran:

“Tantangan terbesar kami bukan pada permukaan datar yang mudah, tetapi pada area yang kasar dan kompleks di mana korosi paling sering dimulai. Di sinilah alat dan teknik yang tepat membuat perbedaan antara produk yang lulus dan produk yang gagal. Memahami cara mengatasi kekasaran permukaan adalah 90% dari pertempuran.”

Menangani Permukaan Kasar (Rough Surfaces)

Permukaan logam cor secara alami kasar akibat proses cetakan pasir. Kekasaran ini dapat menyebabkan variasi pembacaan yang signifikan. Seperti yang dijelaskan oleh Kenan Handzic dari Fischer Technology, “Untuk permukaan yang cukup kasar, ujung probe dapat berada di puncak atau di lembah dan dengan demikian menyebabkan variasi dalam pembacaan”.[3]

Solusi Praktis:

- Rata-ratakan Lebih Banyak Pembacaan: Ambil lebih banyak pembacaan di setiap titik untuk mendapatkan rata-rata statistik yang lebih representatif dari ketebalan di atas puncak dan lembah profil permukaan.

- Gunakan Probe yang Tepat: Untuk mengatasi masalah ini, salah satu solusi yang mungkin adalah “probe dengan ujung probe berdiameter lebih besar yang berada di puncak”.[3] Probe ini secara efektif merata-ratakan profil permukaan di area yang lebih luas.

- Zeroing yang Tepat: Selalu lakukan penyesuaian nol pada sampel logam cor yang tidak dilapisi dengan profil kekasaran yang identik dengan benda kerja Anda.

Mengukur pada Geometri Kompleks dan Sudut

Produk cor seringkali memiliki bentuk yang rumit dengan permukaan melengkung, radius kecil, dan sudut.

Solusi Praktis:

- Gunakan Probe Khusus: Produsen menawarkan berbagai jenis probe untuk aplikasi ini, seperti microprobes untuk area yang sangat kecil atau probe sudut kanan (right-angle) untuk area yang sulit dijangkau.

- Perhatikan Permukaan Melengkung: Pada permukaan cembung (melengkung ke luar), pembacaan cenderung lebih rendah. Pada permukaan cekung (melengkung ke dalam), pembacaan cenderung lebih tinggi. Lakukan penyesuaian nol pada bagian melengkung yang tidak dilapisi jika memungkinkan.

- Hindari Tepi: Seperti disebutkan sebelumnya, jauhi tepi untuk menghindari efek distorsi medan.

Integrasi ke Sistem Quality Control (QC) Pengecoran

Pengukuran ketebalan coating tidak boleh menjadi aktivitas yang terisolasi. Untuk hasil yang maksimal, ia harus diintegrasikan ke dalam sistem Quality Control (QC) yang formal dan terdokumentasi. Ini mengubah pengukuran dari sekadar “pemeriksaan” menjadi proses yang terkontrol dan dapat dilacak.

Standar seperti SSPC-PA 2 Application Standard menyediakan kerangka kerja yang diakui secara internasional untuk prosedur pengukuran, verifikasi, dan kriteria penerimaan. Mengadopsi standar ini menunjukkan komitmen terhadap kualitas dan memberikan bahasa yang sama saat berkomunikasi dengan pelanggan. Untuk pemahaman yang lebih mendalam, sumber daya seperti Fundamentals of SSPC-PA 2 sangat bermanfaat.

Menerapkan Standar SSPC-PA 2 dalam Praktik

SSPC-PA 2 (Procedure for Determining Conformance to Dry Coating Thickness Requirements) adalah “standar emas” dalam industri ini. Standar ini mendefinisikan secara jelas berapa banyak pengukuran yang harus diambil dan bagaimana menentukan apakah suatu area memenuhi spesifikasi.

Secara sederhana, prosedur ini melibatkan:

- Spot Measurement: Mengambil minimal tiga pembacaan alat dalam area berdiameter sekitar 4 cm. Rata-rata dari tiga pembacaan ini adalah satu “pengukuran titik”.

- Area Measurement: Mengambil lima pengukuran titik terpisah di setiap area seluas 10 meter persegi (atau area yang ditentukan lainnya). Rata-rata dari lima pengukuran titik ini harus berada dalam rentang yang ditentukan.

Berikut adalah ringkasan sederhana dari frekuensi pengukuran yang umum:

| Area yang Diinspeksi | Jumlah Area | Jumlah Pengukuran Titik per Area |

|---|---|---|

| Hingga 30 m² | 3 | 5 |

| 30 m² hingga 100 m² | 1 area per 10 m² | 5 |

| Lebih dari 100 m² | 10 area, ditambah 1 area untuk setiap 100 m² tambahan | 5 |

Dengan mengikuti protokol ini, Anda memastikan bahwa inspeksi Anda menyeluruh, tidak hanya memeriksa satu titik acak, dan hasilnya dapat dipertahankan secara statistik.

Dokumentasi dan Pelaporan untuk Ketertelusuran

“Jika tidak didokumentasikan, itu tidak pernah terjadi.” Prinsip ini sangat berlaku dalam QC. Mencatat pembacaan ketebalan sangat penting untuk catatan jaminan kualitas, laporan pelanggan, dan analisis akar masalah jika terjadi kegagalan.

Alat ukur modern sangat membantu dalam proses ini. Banyak model canggih yang dilengkapi dengan memori internal untuk menyimpan ribuan pembacaan, lengkap dengan statistik (rata-rata, standar deviasi, min/maks). Data ini kemudian dapat dengan mudah diunduh ke perangkat lunak untuk membuat laporan inspeksi profesional dengan cepat. Dokumentasi yang baik menciptakan jejak audit yang jelas dan memberikan bukti nyata kualitas kepada pelanggan Anda.

Troubleshooting: Mengatasi Kegagalan Lapisan pada Logam Cor

Bahkan dengan proses aplikasi terbaik, kegagalan masih bisa terjadi, terutama pada substrat yang menantang seperti logam cor. Memahami akar penyebabnya sangat penting untuk pencegahan di masa depan. Statistik industri menunjukkan bahwa persiapan permukaan yang tidak memadai bertanggung jawab atas hingga 80% dari semua kegagalan lapisan.

Berikut adalah panduan troubleshooting untuk masalah umum:

| Masalah | Kemungkinan Penyebab | Solusi |

|---|---|---|

| Adhesi Buruk / Mengelupas | Kontaminasi permukaan (minyak, gemuk, debu), profil permukaan tidak memadai, karat sisa. | Terapkan prosedur pembersihan dan abrasive blasting yang benar sesuai standar. Pastikan permukaan bersih, kering, dan memiliki profil yang tepat sebelum aplikasi. |

| Gelembung / Blistering | Terperangkapnya pelarut (lapisan terlalu tebal), kontaminasi, atau outgassing dari substrat cor. | Pastikan ketebalan lapisan sesuai spesifikasi, berikan waktu pengeringan yang cukup antar lapisan, dan pertimbangkan untuk memanaskan awal komponen cor untuk menghilangkan udara yang terperangkap. |

| Retak / Cracking | Lapisan terlalu tebal, fleksibilitas coating yang buruk, atau proses pengeringan (curing) yang tidak tepat. | Kontrol ketebalan aplikasi secara ketat menggunakan alat ukur. Pastikan kondisi suhu dan kelembapan selama pengeringan sesuai dengan lembar data teknis produk. |

| Pinholes / Lubang Jarum | Outgassing dari logam cor, udara terperangkap selama aplikasi semprot. | Gunakan primer khusus yang dirancang untuk substrat berpori, sesuaikan teknik penyemprotan, atau lakukan pemanasan awal pada benda kerja. |

Penyebab Utama: Persiapan Permukaan yang Buruk

Tidak ada lapisan, secanggih apa pun, yang akan menempel dengan baik pada permukaan yang kotor atau tidak disiapkan dengan benar. Untuk logam cor, ini berarti lebih dari sekadar menyeka dengan kain. Proses seperti abrasive blasting (misalnya, sandblasting atau shot blasting) sangat penting untuk menghilangkan kontaminan, kerak pabrik, dan karat, sekaligus menciptakan “profil permukaan” atau “pola jangkar”—kekasaran mikroskopis yang memberikan cengkeraman mekanis bagi lapisan untuk menempel.

Memahami dan menerapkan standar industri seperti yang diuraikan dalam panduan Surface Preparation Standards adalah langkah pertama dan paling kritis dalam memastikan adhesi lapisan yang maksimal.

Masalah ‘Outgassing’ pada Logam Cor

Outgassing adalah fenomena yang sering terjadi pada logam cor. Karena proses pengecoran, sejumlah kecil udara dapat terperangkap dalam pori-pori mikroskopis di dalam logam. Ketika komponen yang dilapisi dipanaskan selama proses pengeringan (curing), udara yang terperangkap ini mengembang dan mencoba keluar, mendorong lapisan cat yang masih basah atau lunak dari dalam. Hasilnya adalah cacat seperti lubang jarum (pinholes) atau gelembung kecil (blisters) pada permukaan akhir.

Solusi untuk masalah ini meliputi:

- Pemanasan Awal (Pre-heating): Memanaskan komponen cor sebelum aplikasi coating dapat membantu mengeluarkan sebagian besar udara yang terperangkap.

- Penggunaan Primer Khusus: Beberapa primer diformulasikan untuk “menyegel” pori-pori atau memungkinkan gas keluar tanpa merusak lapisan.

- Proses Curing Bertahap: Menaikkan suhu secara bertahap selama proses pengeringan dapat memungkinkan gas keluar lebih lambat dan meminimalkan kerusakan.

Kesimpulan: Dari Pengecoran hingga Finishing, Pengukuran Adalah Kunci

Pengukuran ketebalan coating yang akurat bukanlah sekadar langkah akhir dalam proses quality check; ini adalah proses strategis yang fundamental untuk keberhasilan operasional di industri pengecoran logam. Ini adalah jembatan antara produksi dan keandalan jangka panjang, yang secara langsung berdampak pada pencegahan korosi, kepatuhan terhadap standar, dan pengendalian biaya.

Dengan memahami teknologi di balik coating thickness meter, menguasai teknik pengukuran yang benar untuk permukaan cor yang menantang, dan mengintegrasikan proses ini ke dalam sistem Quality Control yang terstruktur, fasilitas pengecoran dapat secara signifikan mengurangi risiko kegagalan produk. Ini adalah investasi dalam kualitas, reputasi, dan profitabilitas yang akan memberikan hasil jauh di masa depan.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji, CV. Java Multi Mandiri memiliki spesialisasi dalam melayani klien bisnis dan aplikasi industri. Kami memahami bahwa setiap proses produksi memiliki tantangan unik. Tim kami siap menjadi mitra Anda dalam mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda, termasuk coating thickness meter yang paling andal dan sesuai untuk aplikasi pengecoran logam. Untuk diskusikan kebutuhan perusahaan Anda, hubungi spesialis kami hari ini.

Rekomendasi Coating Thickness Meter

-

Alat Pengukur Ketebalan Lapisan SNDWAY SW-6310A

Lihat produk★★★★★ -

Alat Ukur Ketebalan AMTAST CM-8820

Lihat produk★★★★★ -

Alat Penguji Kekerasan Lapisan Pensil NOVOTEST TPK-1

Lihat produk★★★★★ -

Erichsen Cupping Tester NOVOTEST SE-1520

Lihat produk★★★★★ -

Cross Cut Adhesion Tester Novotest AN-1

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan DeFelsko 200C1 Coating Thickness Gauge

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan CM8856FN

Lihat produk★★★★★ -

Digital Surface Profile Gauge NOVOTEST SP-1M

Lihat produk★★★★★

References

- Beamish, D. (N.D.). How is Coating Thickness Measured?. DeFelsko Corporation. Retrieved from https://www.defelsko.com/resources/coating-thickness-measurement

- Corbett, W. D. (2015). Measuring Coating Thickness According To SSPC-PA 2 – Update 2015. KTA-Tator, Inc. Retrieved from https://kta.com/measuring-coating-thickness-sspc-pa-2/

- Handzic, K. (N.D.). The Ultimate Guide to Measuring Coating Thickness. Finishing & Coating Magazine. Retrieved from https://finishingandcoating.com/index.php/powder-coat/878-the-ultimate-guide-to-measuring-coating-thickness