Sebuah produk dikembalikan. Keluhannya sederhana namun fatal: lapisan catnya mulai menggelembung dan menunjukkan tanda-tanda korosi dini. Bagi seorang Manajer Quality Control (QC) atau Production Engineer, skenario ini bukan sekadar masalah teknis; ini adalah kegagalan proses yang berdampak langsung pada biaya, reputasi, dan kepercayaan pelanggan. Bagaimana jika Anda bisa mengubah proses quality control dari sekadar pusat biaya reaktif menjadi pendorong keuntungan yang strategis?

Panduan ini adalah playbook operasional lengkap Anda untuk melakukan hal tersebut. Kami akan memandu Anda melalui setiap aspek penting dalam pengukuran ketebalan lapisan, mengubahnya menjadi pilar keunggulan manufaktur Anda. Kita akan membahas empat pilar utama:

- Mengapa (The Why): Memahami dampak bisnis kritis dari ketebalan lapisan terhadap durabilitas, biaya, dan keamanan produk.

- Apa (The What): Mengidentifikasi standar industri kunci dan cacat pelapisan yang umum terjadi.

- Bagaimana (The How): Menguasai prosedur inspeksi non-destruktif langkah demi langkah.

- Alat (The Tools): Panduan definitif untuk memilih dan menggunakan coating thickness gauge yang tepat.

Bersiaplah untuk mengubah proses QC Anda, menghilangkan risiko korosi, menyempurnakan hasil akhir, dan memastikan kepatuhan terhadap standar industri yang paling ketat.

- Mengapa Ketebalan Lapisan Krusial: Dampak Bisnis & Risiko Kegagalan

- Acuan Kualitas: Memahami Standar Industri dan Cacat Pelapisan

- Cara Mengukur: Prosedur Inspeksi Non-Destruktif (NDT)

- Alat yang Tepat: Panduan Memilih Coating Thickness Gauge

- Kesimpulan: Dari Kepatuhan Menuju Keunggulan

- References

Mengapa Ketebalan Lapisan Krusial: Dampak Bisnis & Risiko Kegagalan

Pengukuran ketebalan lapisan (coating) lebih dari sekadar angka di laporan inspeksi; ini adalah variabel fundamental yang menentukan nasib produk Anda di pasar. Mengabaikan parameter ini berarti membuka pintu bagi kegagalan produk, biaya tak terduga, dan kerusakan reputasi yang sulit diperbaiki.

Fokus pada quality control coating yang presisi adalah investasi langsung pada durabilitas dan keandalan produk. Bagi para profesional yang ingin mendalami lebih lanjut tentang pemeliharaan lapisan pelindung, U.S. Bureau of Reclamation Guide to Protective Coatings menyediakan sumber daya pemerintah yang komprehensif.

Mencegah Korosi: Garis Pertahanan Pertama Produk Anda

Lapisan pelindung, baik itu cat, powder coating, atau pelapisan galvanis, berfungsi sebagai penghalang utama antara substrat (biasanya logam) dan elemen lingkungan yang merusak seperti kelembaban, oksigen, dan bahan kimia. Ketebalan lapisan ini secara langsung berkorelasi dengan kemampuannya untuk memberikan perlindungan.

Jika lapisan terlalu tipis, ia akan menjadi permeabel, memungkinkan agen korosif menembus dan memulai proses oksidasi (karat) pada substrat di bawahnya. Sebaliknya, lapisan yang terlalu tebal bisa menjadi rapuh, rentan terhadap retak, dan mengelupas saat terjadi benturan atau perubahan suhu, yang pada akhirnya juga membuka jalan bagi korosi. Ketebalan cat tidak merata adalah salah satu penyebab utama kegagalan perlindungan ini. Oleh karena itu, memastikan ketebalan yang seragam dan sesuai spesifikasi adalah garis pertahanan pertama dan paling vital untuk memperpanjang umur produk dan mencegah kegagalan katastropik.

Dari Biaya Tak Terduga Menjadi Keunggulan Kompetitif

Banyak manajer melihat proses quality control sebagai beban biaya yang tak terhindarkan. Namun, dalam konteks pelapisan produk, QC yang solid adalah pendorong keuntungan yang signifikan. Dengan menerapkan inspeksi ketebalan coating yang ketat, perusahaan dapat secara proaktif mengubah potensi kerugian menjadi keunggulan kompetitif.

Proses ini secara langsung mengurangi biaya pengerjaan ulang (rework) dan meminimalkan pemborosan material cat atau powder coating yang mahal. Lebih penting lagi, ini secara drastis menurunkan klaim garansi yang timbul dari kegagalan produk dini seperti korosi. Produk yang secara konsisten memenuhi standar kualitas tinggi akan meningkatkan kepuasan pelanggan, membangun loyalitas merek, dan membuka pintu untuk spesifikasi proyek yang lebih menuntut dan menguntungkan.

| Biaya Kualitas yang Buruk (Cost of Poor Quality) | Manfaat Kualitas yang Baik (Benefits of Good Quality) |

|---|---|

| Biaya pengerjaan ulang dan pengupasan lapisan | Peningkatan efisiensi produksi |

| Pemborosan material pelapis yang signifikan | Penghematan biaya material |

| Tingginya klaim garansi dan pengembalian produk | Penurunan biaya garansi secara drastis |

| Kerusakan reputasi merek dan kehilangan pelanggan | Peningkatan reputasi dan loyalitas pelanggan |

| Potensi penolakan produk oleh klien industri | Keunggulan kompetitif dan akses ke pasar premium |

Acuan Kualitas: Memahami Standar Industri dan Cacat Pelapisan

Untuk mencapai kualitas yang konsisten, Anda memerlukan tolok ukur yang jelas. Dalam industri pelapisan, tolok ukur ini datang dalam bentuk standar internasional dan pemahaman mendalam tentang cacat yang harus dihindari. Bagian ini akan membekali Anda dengan pengetahuan untuk menetapkan benchmark kualitas yang tepat.

Menerjemahkan Standar Kunci: ISO, ASTM, dan SSPC

Standar industri menyediakan bahasa yang seragam dan prosedur yang dapat diulang untuk memastikan kualitas. Tiga badan standar utama yang relevan dengan pengukuran ketebalan lapisan adalah ISO (International Organization for Standardization), ASTM International, dan SSPC (The Society for Protective Coatings, sekarang bagian dari AMPP).

Salah satu standar praktik yang paling sering dirujuk adalah ASTM D7091 Standard Practice, yang menguraikan prosedur untuk pengukuran non-destruktif pada lapisan film kering. Namun, untuk prosedur inspeksi praktis, SSPC-PA 2 adalah rajanya. Standar ini mendefinisikan terminologi kunci yang harus dipahami setiap inspektor:

- Gage Reading: Satu kali pembacaan tunggal pada alat ukur.

- Spot Measurement: Rata-rata dari setidaknya tiga gage reading yang diambil dalam lingkaran berdiameter 4 cm (1.5 inci).

- Area Measurement: Rata-rata dari lima spot measurement yang diambil di setiap area seluas 10 m² (sekitar 100 ft²).2

Memahami definisi ini sangat penting untuk melakukan inspeksi yang valid secara statistik dan sesuai dengan spesifikasi proyek.

Berikut adalah tabel referensi cepat untuk ketebalan lapisan yang direkomendasikan pada aplikasi umum, berdasarkan temuan riset industri:

| Aplikasi | Rekomendasi Ketebalan (Mikron/μm) | Catatan |

|---|---|---|

| Barang Penggunaan Umum (Powder Coating) | 60 – 80 μm | Memberikan keseimbangan antara estetika dan perlindungan dasar. |

| Produk Durabilitas Tinggi (Otomotif, Furnitur) | 100 – 200 μm | Memberikan ketahanan lebih terhadap goresan dan benturan. |

| Lingkungan Ekstrem (Kelautan, Industri Berat) | 200 – 350 μm | Diperlukan untuk perlindungan korosi maksimal. |

Galeri Cacat: Panduan Visual untuk Identifikasi dan Pencegahan

Mengidentifikasi cacat proses pelapisan secara dini adalah kunci untuk mencegah penolakan produk. Berikut adalah panduan visual untuk beberapa cacat yang paling umum, penyebabnya, dan cara mencegahnya. Sebuah studi akademis bahkan mencatat bahwa dalam proses barrel plating tertentu, cacat “kekuningan” (yellowish) dapat mencapai 40.15% dari total kasus, menunjukkan betapa spesifiknya masalah yang bisa muncul.4

| Cacat | Deskripsi Visual | Penyebab Umum | Solusi & Pencegahan |

|---|---|---|---|

| Orange Peel | Permukaan bertekstur seperti kulit jeruk, tidak halus. | Viskositas cat yang salah, teknik penyemprotan yang tidak tepat, penguapan pelarut yang terlalu cepat. | Sesuaikan viskositas cat, atur tekanan udara dan jarak semprot, gunakan pelarut yang lebih lambat menguap. |

| Fisheyes (Mata Ikan) | Kawah kecil atau lubang pada lapisan yang disebabkan oleh kontaminasi. | Kontaminasi silikon, minyak, atau gemuk pada permukaan substrat atau di saluran udara. | Pastikan persiapan permukaan (pembersihan dan degreasing) yang sempurna. Pasang filter oli/air pada kompresor. |

| Blistering (Menggelembung) | Gelembung atau lepuhan di bawah lapisan cat. | Kelembaban atau kontaminan terperangkap di bawah lapisan, adhesi yang buruk. | Pastikan permukaan benar-benar kering sebelum aplikasi. Gunakan primer yang sesuai. |

| Pitting | Lubang-lubang kecil seperti jarum pada permukaan. | Udara atau gas terperangkap dalam lapisan saat proses pengeringan. | Sesuaikan viskositas, hindari suhu aplikasi yang terlalu tinggi, pastikan aliran udara yang baik. |

Cara Mengukur: Prosedur Inspeksi Non-Destruktif (NDT)

Memiliki pengetahuan dan alat yang tepat tidak akan berarti tanpa prosedur yang benar. Bagian ini adalah inti dari playbook operasional Anda, yang merinci Standar Operasional Prosedur (SOP) untuk melakukan inspeksi ketebalan lapisan yang akurat, dapat diulang, dan sesuai standar industri.

Langkah 1: Kalibrasi dan Verifikasi Alat Ukur

Fondasi dari setiap pengukuran yang andal adalah alat yang terkalibrasi dengan benar. Ini bukan langkah yang bisa dilewati. William D. Corbett, seorang ahli terkemuka dan Ketua Komite Ketebalan Film Kering SSPC dari KTA-Tator, Inc., menekankan pentingnya hal ini. Menurut Corbett,

“Untuk membantu memastikan keandalan pengukuran ketebalan lapisan, ASTM D 7091 menjelaskan tiga langkah operasional yang harus dilakukan sebelum melakukan pengukuran. Langkah-langkah ini adalah (1) kalibrasi alat ukur, (2) verifikasi akurasi alat ukur, dan (3) penyesuaian alat ukur. Langkah-langkah ini digabungkan melalui referensi dalam SSPC-PA 2 dan diselesaikan sebelum memperoleh pengukuran ketebalan lapisan untuk menentukan kesesuaian dengan rentang ketebalan lapisan yang ditentukan”.1

Secara sederhana, proses ini melibatkan:

- Kalibrasi: Mengatur alat ukur sesuai dengan standar yang dapat dilacak oleh pabrikan.

- Verifikasi: Memeriksa akurasi alat pada standar ketebalan bersertifikat (shims atau pelat standar) yang mendekati rentang ketebalan yang diharapkan.

- Penyesuaian: Jika perlu, melakukan penyesuaian “nol” pada substrat yang tidak dilapisi dari produk yang sama untuk mengkompensasi sifat magnetik, konduktivitas, atau geometri permukaan.

Langkah 2: Prosedur Pengukuran Sesuai Standar SSPC-PA 2

Setelah alat Anda diverifikasi, saatnya melakukan pengukuran sesuai dengan prosedur standar industri. Menggunakan metodologi SSPC-PA 2 memastikan bahwa data yang Anda kumpulkan valid secara statistik dan dapat dipertahankan.

Prosesnya adalah sebagai berikut:

- Tentukan Area Inspeksi: Bagi permukaan yang besar menjadi area-area inspeksi berukuran sekitar 10 m² (100 ft²).

- Lakukan Spot Measurement: Di dalam setiap area inspeksi, pilih lima lokasi acak. Di setiap lokasi, lakukan satu Spot Measurement. Ingat, satu Spot Measurement adalah rata-rata dari setidaknya tiga Gage Reading yang diambil dalam lingkaran kecil berdiameter 4 cm.2

- Hitung Rata-rata Area: Setelah mendapatkan lima Spot Measurement, hitung rata-ratanya. Rata-rata ini adalah Area Measurement untuk area inspeksi tersebut.

- Evaluasi Hasil: Bandingkan setiap Spot Measurement dan Area Measurement dengan rentang ketebalan minimum dan maksimum yang ditentukan dalam spesifikasi proyek.

Bagi mereka yang ingin mendalami prosedur ini, artikel SSPC-PA 2 Conformance Procedure adalah sumber daya yang sangat baik dan otoritatif.

Langkah 3: Dokumentasi dan Pelaporan Hasil

Pengukuran yang tidak didokumentasikan dengan baik sama saja dengan tidak melakukan pengukuran sama sekali. Laporan inspeksi yang jelas dan komprehensif sangat penting untuk ketertelusuran, pembuktian kepatuhan, dan analisis proses.

Laporan inspeksi ketebalan lapisan yang baik harus mencakup:

- Identifikasi proyek dan area yang diinspeksi.

- Informasi alat ukur (model, nomor seri, tanggal kalibrasi).

- Rentang ketebalan yang dispesifikasikan (minimum dan maksimum).

- Catatan semua Spot Measurement dan Area Measurement yang diambil.

- Pernyataan kesesuaian (Pass/Fail) untuk setiap area.

- Tanda tangan dan tanggal inspektor.

Salah satu kesalahan umum dalam inspeksi adalah mengambil terlalu sedikit bacaan atau hanya mengukur di area yang “mudah dijangkau”. Hal ini dapat memberikan gambaran yang tidak akurat tentang kualitas keseluruhan. Selalu ikuti frekuensi pengambilan sampel yang ditentukan oleh standar seperti SSPC-PA 2 untuk menghindari hasil yang bias.

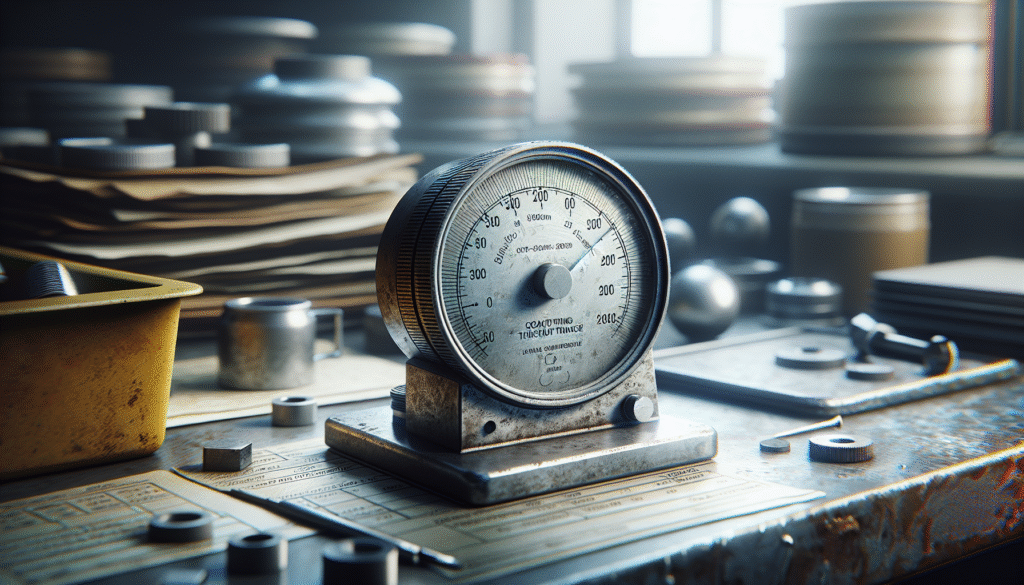

Alat yang Tepat: Panduan Memilih Coating Thickness Gauge

Memilih alat ukur ketebalan cat atau coating thickness gauge yang tepat adalah keputusan krusial yang memengaruhi akurasi dan efisiensi seluruh proses QC Anda. Panduan pembeli ini akan membantu Anda menavigasi pilihan yang ada dan memilih instrumen yang paling sesuai untuk aplikasi spesifik Anda.

Memahami Teknologi: Induksi Magnetik vs. Eddy Current

Sebagian besar alat ukur non-destruktif modern bekerja berdasarkan salah satu dari dua prinsip utama. Memahami perbedaannya adalah langkah pertama dalam memilih alat yang benar.

- Prinsip Induksi Magnetik (Magnetic Induction): Metode ini digunakan untuk mengukur ketebalan lapisan non-magnetik (misalnya, cat, seng, krom) pada substrat magnetik (ferrous), seperti baja atau besi. Alat ini bekerja dengan mengukur perubahan densitas fluks magnetik di ujung probe saat didekatkan ke permukaan baja. Semakin tebal lapisannya, semakin lemah medan magnet yang terdeteksi.3

- Prinsip Arus Eddy (Eddy Current): Metode ini digunakan untuk mengukur ketebalan lapisan non-konduktif (misalnya, cat, anodizing, powder coating) pada substrat logam non-ferrous, seperti aluminium, tembaga, atau kuningan. Probe menghasilkan medan elektromagnetik bolak-balik yang menginduksi arus eddy di permukaan substrat. Interaksi antara medan ini dan arus eddy bervariasi tergantung pada jarak antara probe dan substrat, yang merupakan ketebalan lapisan.3

Banyak alat ukur modern adalah “combo” atau “dual” probe, yang secara otomatis mendeteksi jenis substrat dan beralih ke metode yang sesuai, memberikan fleksibilitas maksimal.

Faktor Kunci dalam Memilih Gauge yang Tepat

Selain teknologi dasar, pertimbangkan faktor-faktor berikut saat membeli coating thickness gauge:

- Jenis Probe: Probe integral (terpasang di badan alat) cocok untuk pengoperasian cepat dengan satu tangan pada permukaan datar. Probe terpisah (terhubung dengan kabel) menawarkan fleksibilitas lebih untuk mengukur di area yang sulit dijangkau, permukaan melengkung, atau di dalam pipa.

- Memori dan Output Data: Model dasar hanya menampilkan bacaan. Model yang lebih canggih dapat menyimpan ribuan bacaan dalam batch, melakukan analisis statistik (rata-rata, standar deviasi), dan mentransfer data ke PC untuk pelaporan dan analisis lebih lanjut.

- Bentuk Produk: Jika Anda mengukur permukaan yang sangat melengkung atau kecil, Anda mungkin memerlukan probe khusus atau blok kalibrasi yang sesuai dengan geometri produk Anda.

- Anggaran dan Total Biaya Kepemilikan: Selain harga pembelian awal, pertimbangkan biaya kalibrasi ulang tahunan, potensi perbaikan, dan aksesori yang diperlukan. Investasi pada merek yang andal seringkali lebih hemat dalam jangka panjang.

Rekomendasi untuk Industri Peralatan Rumah Tangga

Industri peralatan rumah tangga (misalnya, kulkas, mesin cuci, microwave) menghadirkan tantangan unik karena sering menggunakan berbagai material dan bentuk.

- Kebutuhan Ganda: Produksi sering melibatkan komponen baja (ferrous) dan aluminium atau baja tahan karat (non-ferrous). Oleh karena itu, coating thickness gauge dengan probe ganda (F/NF) sangat direkomendasikan untuk efisiensi.

- Permukaan Melengkung: Pintu kulkas atau panel mesin cuci sering memiliki lekukan. Pastikan alat yang dipilih memiliki probe yang stabil pada permukaan melengkung dan dapat dikalibrasi dengan benar untuk bentuk tersebut.

- Ekspektasi Anggaran: Untuk aplikasi ini, harga alat ukur ketebalan cat dapat bervariasi. Model dasar yang andal mungkin tersedia di bawah Rp 2.000.000, sementara model dengan memori dan fitur statistik canggih bisa lebih mahal. Seperti yang diungkapkan oleh seorang manajer QC di sebuah pabrik perakitan, “Investasi pada alat ukur yang akurat dan mudah digunakan menghemat waktu inspeksi kami hingga 30% dan hampir menghilangkan penolakan karena ketebalan cat yang tidak konsisten.”

Kesimpulan: Dari Kepatuhan Menuju Keunggulan

Menguasai quality control ketebalan lapisan bukanlah sekadar tentang memenuhi spesifikasi; ini adalah tentang membangun fondasi kualitas yang mendorong kesuksesan bisnis. Dengan memahami mengapa ketebalan lapisan sangat penting untuk mencegah kegagalan dan menghemat biaya, mengetahui apa standar industri yang harus dipatuhi dan cacat yang harus dihindari, menerapkan bagaimana prosedur inspeksi yang benar dan dapat diulang, serta memilih alat yang tepat untuk pekerjaan itu, Anda mengubah QC dari fungsi reaktif menjadi aset strategis.

Pendekatan proaktif ini tidak hanya mencegah masalah seperti korosi dan klaim garansi, tetapi juga meningkatkan efisiensi, mengurangi pemborosan, dan membangun reputasi merek yang identik dengan durabilitas dan kesempurnaan. Anda kini memiliki playbook untuk mengubah setiap produk yang keluar dari lini produksi Anda menjadi bukti komitmen terhadap kualitas tertinggi.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri berkomitmen untuk menjadi mitra bisnis Anda dalam mencapai keunggulan operasional. Kami menyediakan berbagai instrumen pengukuran presisi, termasuk coating thickness gauges dari merek-merek terpercaya, yang dirancang khusus untuk aplikasi industri dan komersial. Kami memahami bahwa setiap proses manufaktur memiliki kebutuhan unik, dan tim kami siap membantu perusahaan Anda menemukan peralatan yang tepat untuk mengoptimalkan proses quality control dan memastikan setiap produk memenuhi standar tertinggi. Untuk diskusikan kebutuhan perusahaan Anda, hubungi kami hari ini.

Rekomendasi Coating Thickness Meter

-

Alat Ukur Ketebalan Lapisan Elcometer 456

Lihat produk★★★★★ -

Alat Pengukur Lapisan Ketebalan NOVOTEST TP-1

Lihat produk★★★★★ -

Alat Ukur Ketebalan AMTAST CM-8826F

Lihat produk★★★★★ -

Alat Pengukur Ketebalan Lapisan NOVOTEST TPN-1

Lihat produk★★★★★ -

Alat Pengukur Ketebalan Lapisan LEEB UEE920

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan AMTAST CM-8828F

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan DeFelsko 200C1 Coating Thickness Gauge

Lihat produk★★★★★ -

Probe Ketebalan Lapisan Permukaan Ferrous KETT EP100

Lihat produk★★★★★

References

- Corbett, W. D. (N.D.). Measuring Dry Film Coating Thickness According to SSPC-PA 2. KTA-Tator, Inc. Retrieved from https://kta.com/dry-film-coating-thickness-sspc-pa-2/

- SSPC. (N.D.). SSPC-PA 2 Basics. Naylor Network. Retrieved from https://www.naylornetwork.com/sspc-nwl/articles/index.asp?aid=481274&issueID=61851

- NDT-KITS. (N.D.). Coating Thickness Gauge: Definition and Working Principle. Retrieved from https://ndt-kits.com/coating-thickness-gauge-definition-and-working-principle/

- Syaiful, S., & Sura, P. (N.D.). Analisis Penyebab Cacat Produk Barrel Plating dengan Metode Fault Tree Analysis (FTA) dan Failure Mode and Effect Analysis (FMEA) di PT. X. Jurnal Rekayasa dan Manajemen Industri, ITN Malang. Retrieved from ejournal.itn.ac.id.