Kegagalan komponen pengeboran yang tak terduga di tengah operasi bukan hanya menyebabkan downtime yang sangat mahal, tetapi juga menciptakan risiko keselamatan yang fatal bagi kru di lapangan. Di industri migas, di mana setiap jam operasional bernilai ribuan dolar, integritas setiap aset adalah kunci profitabilitas. Namun, integritas ini tidak dimulai dari sistem manajemen yang kompleks, melainkan dari tingkat paling fundamental: sifat material komponen itu sendiri. Sebuah retakan mikro yang tak terlihat hari ini bisa menjadi penyebab kegagalan katastropik esok hari.

Artikel ini adalah panduan lapangan definitif Anda untuk menjembatani kesenjangan antara data inspeksi material (dunia “mikro”) dengan strategi manajemen aset jangka panjang (dunia “makro”). Kami akan membedah mengapa uji kekerasan material adalah garda terdepan dalam pencegahan kegagalan, bagaimana metode pengujian yang tepat dapat diterapkan di lapangan, dan bagaimana data yang dihasilkan menjadi fondasi bagi program perawatan prediktif yang efektif. Mari kita telusuri cara memaksimalkan umur pakai drill string dan mengubah data inspeksi menjadi keunggulan operasional.

- Mengapa Uji Kekerasan Krusial untuk Integritas Aset Migas?

- Metode Uji Kekerasan Material: Dari Lab hingga Lapangan

- Anatomi Kegagalan Drill String: Mengenali Akar Masalah

- Inspeksi Proaktif: Panduan Praktis Non-Destructive Testing (NDT)

- Menuju Strategi Makro: Manajemen Integritas Aset (AIM) & Perawatan Prediktif

- Standar Industri sebagai Pedoman Utama: API & ASTM

- Kesimpulan

- Referensi

Mengapa Uji Kekerasan Krusial untuk Integritas Aset Migas?

Dalam manajemen aset migas, tujuan utamanya adalah untuk mencegah insiden besar yang dapat membahayakan manusia, lingkungan, dan kelangsungan bisnis. Uji kekerasan adalah salah satu pilar fundamental dalam mencapai tujuan ini. Kekerasan material—kemampuannya untuk menahan deformasi plastis seperti goresan atau lekukan—secara langsung berkorelasi dengan kinerja, ketahanan aus, dan pada akhirnya, umur pakai komponen kritis seperti drill pipe, drill collar, dan mata bor.

Nilai kekerasan yang tidak sesuai spesifikasi dapat menjadi indikator awal dari berbagai masalah potensial. Material yang terlalu lunak akan aus dengan cepat, mengurangi efisiensi pengeboran dan memerlukan penggantian lebih sering. Sebaliknya, material yang terlalu keras bisa menjadi getas (brittle), membuatnya rentan terhadap patah tiba-tiba di bawah tekanan operasional yang ekstrem. Hubungan antara kekerasan dan mode kegagalan sangatlah erat; memahami nilai kekerasan membantu tim rekayasa memprediksi apakah sebuah komponen lebih cenderung mengalami kegagalan akibat retak lelah (fatigue crack) atau patah getas (brittle fracture).

Pentingnya pemantauan proaktif ini tidak bisa dilebih-lebihkan. Sebuah studi mendalam dari Institut français du pétrole (IFP Energies nouvelles) menyoroti fakta kritis: lebih dari 80% umur pakai sebuah komponen dihabiskan dalam tahap inisiasi dan perambatan retak mikro. Tahap ini, sayangnya, sangat sulit dideteksi dengan metode inspeksi konvensional.[1] Inilah mengapa pemantauan sifat material dasar seperti kekerasan menjadi sangat penting. Ini adalah cara untuk mendeteksi degradasi material sebelum cacat makroskopis terbentuk, memungkinkan intervensi sebelum kegagalan terjadi.

Metode Uji Kekerasan Material: Dari Lab hingga Lapangan

Memilih metode uji kekerasan yang tepat bergantung pada tujuan pengujian, lokasi (laboratorium atau lapangan), dan jenis komponen yang diinspeksi. Setiap metode memiliki prinsip, kelebihan, dan kekurangan yang unik, dan pemahaman ini sangat penting untuk mendapatkan data yang akurat dan relevan. Standar teknis dari organisasi seperti ASTM International menjadi acuan utama untuk memastikan prosedur pengujian dilakukan secara konsisten dan andal.

| Metode | Prinsip Kerja | Kelebihan | Kekurangan | Aplikasi Utama |

|---|---|---|---|---|

| Rockwell | Mengukur kedalaman penetrasi indentor di bawah beban. | Cepat, mudah dioperasikan, hasil langsung. | Memerlukan permukaan yang halus, sensitif terhadap getaran. | Kontrol kualitas manufaktur, validasi material di lab. |

| Brinell | Mengukur diameter lekukan yang dibuat oleh indentor bola. | Baik untuk material kasar atau tidak homogen. | Uji bersifat destruktif (lekukan besar), lambat. | Pengujian material cor (castings) dan tempa (forgings). |

| Vickers | Mengukur diagonal lekukan dari indentor piramida berlian. | Akurat untuk berbagai jenis material, dari sangat lunak hingga sangat keras. | Memerlukan persiapan sampel yang cermat, lambat. | Analisis metalurgi, pengujian lapisan tipis. |

| Leeb | Mengukur rasio kecepatan pantul dari impact body. | Portabel, cepat, non-destruktif, ideal untuk komponen besar. | Kurang akurat pada komponen tipis atau ringan. | Inspeksi di lapangan pada drill pipe, bejana tekan. |

Metode Laboratorium: Rockwell, Brinell, dan Vickers

Metode laboratorium seperti Rockwell, Brinell, dan Vickers adalah tulang punggung dari kontrol kualitas manufaktur dan analisis kegagalan. Pengujian ini dilakukan dalam lingkungan terkontrol untuk memverifikasi bahwa material mentah dan komponen jadi memenuhi spesifikasi desain yang disyaratkan oleh standar industri, seperti yang ditetapkan oleh American Petroleum Institute (API).

Metode Rockwell (sesuai standar ASTM E18) sangat populer karena kecepatan dan kemudahannya. Alat ini bekerja dengan mengukur kedalaman sisa penetrasi setelah indentor ditekan ke material, memberikan pembacaan kekerasan secara langsung. Di sisi lain, metode Brinell mengukur diameter lekukan yang ditinggalkan oleh indentor bola. Meskipun lebih lambat, metode ini sangat baik untuk material dengan struktur butir yang kasar. Pengujian ini merupakan bagian krusial dari analisis metalurgi untuk memastikan setiap komponen pengeboran memiliki fondasi material yang kuat sejak awal, sebelum dikirim ke lapangan.

Uji Kekerasan Portabel: Panduan Praktis Metode Leeb

Ketika inspeksi perlu dilakukan di lapangan—di rig pengeboran atau fasilitas penyimpanan—uji kekerasan portabel menjadi solusi utama. Di antara metode portabel, metode Leeb (sesuai standar ASTM A956) adalah yang paling dominan untuk pemantauan kekerasan pada drill pipe dan komponen besar lainnya. Sifatnya yang dinamis, cepat, dan non-destruktif menjadikannya ideal untuk inspeksi rutin.

Prosedur pengujian Leeb yang benar sangat penting untuk hasil yang akurat:

- Persiapan Permukaan: Area pengujian harus bersih, kering, dan bebas dari karat, kerak, atau cat. Permukaan harus digerinda hingga halus untuk memastikan kontak yang baik antara alat dan komponen.

- Kalibrasi: Sebelum digunakan, alat uji Leeb harus dikalibrasi menggunakan blok uji standar dengan nilai kekerasan yang diketahui untuk memverifikasi akurasinya.

- Pengujian: Perangkat tumbukan (impact device) ditekan dengan kuat ke permukaan komponen. Saat tombol pelepas ditekan, sebuah impact body kecil akan menumbuk permukaan dan memantul kembali. Sensor di dalam perangkat mengukur kecepatan tumbukan dan pantulan untuk menghitung nilai kekerasan Leeb (HLD).

- Pengambilan Data: Beberapa pembacaan (biasanya 3-5) diambil di sekitar area yang sama dan dirata-ratakan untuk mendapatkan hasil yang representatif.

- Konversi: Nilai HLD kemudian dapat dikonversi ke skala kekerasan lain (seperti Rockwell atau Brinell) menggunakan tabel konversi yang terintegrasi di dalam alat.

Pengujian ini secara langsung memverifikasi bahwa properti mekanis komponen, termasuk kekerasan, masih berada dalam rentang yang disyaratkan oleh standar seperti API Spec 5DP, memastikan integritasnya selama operasi.

Memilih Metode yang Tepat: Perbandingan Biaya, Kecepatan, dan Akurasi

Memilih alat uji kekerasan portabel yang tepat untuk aplikasi pengeboran adalah keputusan teknis yang penting. Selain Leeb, metode lain seperti Ultrasonic Contact Impedance (UCI) juga tersedia. Pilihan sering kali bergantung pada keseimbangan antara biaya, kecepatan, akurasi, dan kondisi spesifik di lapangan.

Leeb: Ideal untuk komponen besar, masif, dan berdinding tebal seperti badan drill pipe dan drill collar. Metode ini sangat cepat, memungkinkan ratusan titik diuji dalam waktu singkat. Namun, metode ini kurang cocok untuk komponen yang tipis (di bawah 10 mm) atau ringan, karena energi tumbukan dapat menyebabkan getaran yang mengganggu hasil.

UCI: Metode ini menggunakan batang bergetar dengan ujung berlian yang ditekan ke permukaan dengan beban yang diketahui. Perubahan frekuensi getaran digunakan untuk menghitung kekerasan. UCI sangat baik untuk area yang sulit dijangkau, komponen berdinding tipis, dan zona terpengaruh panas (Heat-Affected Zone – HAZ) di sekitar lasan. Namun, metode ini memerlukan permukaan yang sangat halus dan lebih lambat dibandingkan Leeb.

Menurut para inspektur NDT berpengalaman, tantangan terbesar di lapangan adalah memastikan persiapan permukaan yang memadai. Tanpa permukaan yang bersih dan halus, tidak ada alat portabel yang akan memberikan hasil yang andal. Oleh karena itu, pemilihan metode sering kali juga bergantung pada alat persiapan permukaan yang tersedia dan waktu yang dialokasikan untuk inspeksi.

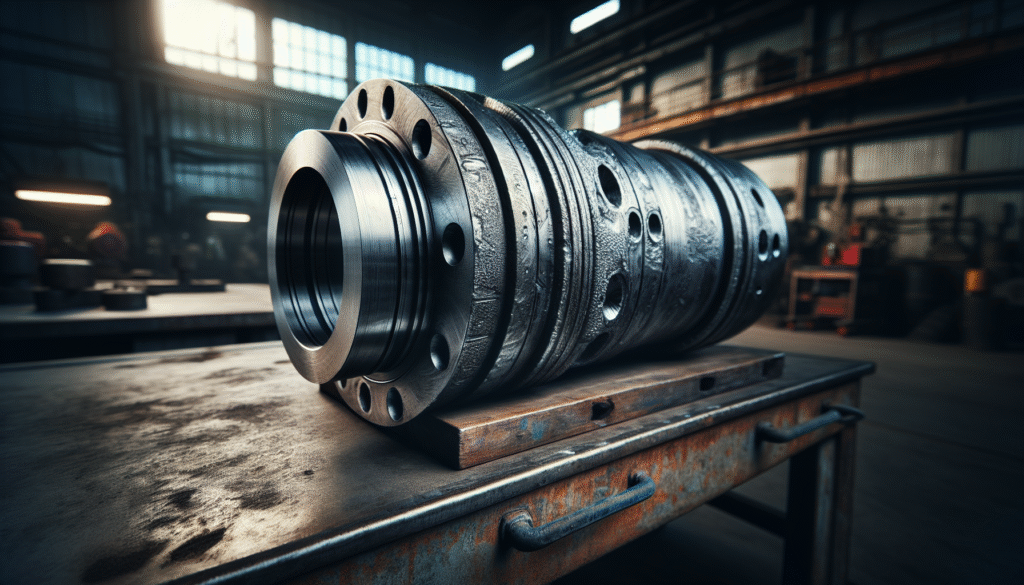

Anatomi Kegagalan Drill String: Mengenali Akar Masalah

Kegagalan drill string jarang disebabkan oleh satu faktor tunggal. Biasanya, ini adalah puncak dari serangkaian peristiwa degradasi material yang terjadi dari waktu ke waktu. Memahami mekanisme kegagalan ini adalah langkah pertama untuk mencegahnya. Penyebab umum meliputi keausan, korosi, dan kelelahan material (fatigue), yang semuanya dapat dideteksi atau diprediksi melalui pemantauan kekerasan dan inspeksi lainnya.

Sebuah studi kasus yang dipublikasikan di jurnal Processes memberikan contoh nyata. Analisis kegagalan pada sebuah drill pipe di sumur dalam menemukan bahwa gesekan hebat antara sambungan pipa (tool joint) dengan serpihan batuan di lubang bor menyebabkan keausan parah. Panas ekstrem yang dihasilkan dari gesekan ini, tanpa pendinginan yang cukup dari lumpur bor, menyebabkan perubahan fasa pada struktur mikro material. Akibatnya, material kehilangan kekuatan dan kekerasannya, hingga akhirnya patah di bawah beban torsi dan tarikan normal.[2] Studi kasus ini secara sempurna mengilustrasikan bagaimana kondisi operasional di lapangan secara langsung mengubah sifat material pada tingkat mikro, yang berujung pada kegagalan makro.

Pengaruh Keausan dan Korosi terhadap Kekerasan

Selama operasi pengeboran, komponen drill string terus-menerus bergesekan dengan formasi batuan dan fluida pengeboran. Proses keausan abrasif ini secara bertahap mengikis lapisan permukaan material. Lapisan ini sering kali merupakan bagian yang paling keras karena proses perlakuan panas saat manufaktur. Ketika lapisan ini hilang, material di bawahnya yang lebih lunak dan kurang tahan aus akan terekspos, mempercepat laju degradasi.

Korosi adalah musuh senyap lainnya. Lingkungan di dalam sumur bor bisa sangat korosif karena adanya air, H₂S (hydrogen sulfide), dan CO₂ (carbon dioxide). Korosi tidak hanya mengurangi ketebalan dinding komponen, tetapi juga dapat menciptakan lubang-lubang kecil (pitting) yang berfungsi sebagai titik konsentrasi tegangan, tempat di mana retakan kelelahan sering kali dimulai. Unsur paduan dalam baja, seperti Krom (Cr), sangat penting untuk memberikan ketahanan terhadap aus dan korosi. Penurunan nilai kekerasan yang terdeteksi di lapangan bisa menjadi indikator bahwa lapisan pelindung ini telah terkikis. Peran fluida pengeboran (lumpur bor) juga sangat kompleks; ia dapat berfungsi sebagai pelumas dan inhibitor korosi untuk melindungi komponen, tetapi jika formulasinya salah, ia justru dapat mempercepat proses keausan dan degradasi kimia.

Dari Retak Mikro hingga Patah Fatal: Mekanisme Fatigue

Kelelahan material (fatigue) adalah penyebab utama lebih dari 80% kegagalan mekanis pada drill string. Kegagalan ini terjadi akibat tegangan siklik—beban yang berulang-ulang diterapkan pada komponen. Dalam pengeboran, sumber utama tegangan siklik adalah rotasi pipa di dalam lubang bor yang melengkung. Setiap putaran menyebabkan satu sisi pipa mengalami kompresi sementara sisi lainnya mengalami tegangan. Proses ini, yang terjadi ribuan kali, akan memulai retakan mikro pada permukaan material.

Seiring berjalannya waktu, retakan mikro ini akan merambat semakin dalam dengan setiap siklus beban. Inilah titik kritisnya. Seperti yang diungkapkan dalam sebuah makalah teknis yang dipresentasikan di Konferensi NDT Timur Tengah, metode inspeksi NDT standar seperti Magnetic Particle atau Ultrasonic Testing hanya mampu mendeteksi retakan setelah mencapai ukuran tertentu. Metode-metode ini tidak dapat mengukur jumlah kerusakan kelelahan yang telah terakumulasi atau sisa umur pakai komponen.[3] Ini menciptakan “dilema inspeksi”: kita sering kali hanya menemukan masalah ketika sudah terlambat.

Untuk mengatasi ini, operator dapat menggunakan diagram alur diagnostik sederhana di lapangan. Jika ditemukan retakan, langkah pertama adalah mengidentifikasi lokasinya. Retakan pada sambungan (tool joint) mungkin disebabkan oleh torsi berlebih saat penyambungan, sementara retakan pada badan pipa sering kali mengindikasikan masalah kelelahan akibat dogleg severity (tingkat kelengkungan sumur) yang tinggi. Memahami akar penyebab ini, dengan dukungan dari otoritas analisis kegagalan seperti ASM International, memungkinkan penerapan tindakan korektif yang tepat sasaran.

Inspeksi Proaktif: Panduan Praktis Non-Destructive Testing (NDT)

Non-Destructive Testing (NDT) adalah sekumpulan teknik analisis yang digunakan untuk mengevaluasi sifat material, komponen, atau sistem tanpa menyebabkan kerusakan. Bagi industri migas, NDT adalah alat vital untuk mendeteksi cacat tersembunyi seperti retakan, korosi internal, dan cacat manufaktur sebelum menjadi masalah besar. Pelaksanaan NDT yang andal bergantung pada dua faktor utama: pemilihan metode yang tepat dan personel yang berkualifikasi. Organisasi seperti American Society for Nondestructive Testing (ASNT) adalah badan otoritatif utama dalam pengembangan standar dan sertifikasi di bidang ini. Selain itu, penting untuk memastikan bahwa teknisi NDT memiliki sertifikasi yang sesuai dengan standar internasional seperti ISO 9712 untuk menjamin keandalan hasil pengujian.

Berikut adalah perbandingan metode NDT yang umum digunakan untuk inspeksi komponen pengeboran:

| Metode NDT | Prinsip Kerja | Deteksi Cacat | Kelebihan | Kekurangan |

|---|---|---|---|---|

| Magnetic Particle Testing (MT) | Menginduksi medan magnet pada komponen. Cacat permukaan akan mengganggu medan, menarik partikel besi. | Retak permukaan dan dekat permukaan pada material feromagnetik. | Cepat, sensitif terhadap retakan halus, relatif murah. | Hanya untuk material feromagnetik, memerlukan demagnetisasi. |

| Dye Penetrant Testing (PT) | Cairan penetran berwarna ditarik ke dalam retakan permukaan oleh aksi kapiler, kemudian ditarik keluar oleh developer. | Cacat yang terbuka ke permukaan pada material non-porous. | Dapat digunakan pada berbagai material, mudah diinterpretasikan. | Hanya untuk cacat permukaan, memerlukan permukaan bersih. |

| Ultrasonic Testing (UT) | Gelombang suara frekuensi tinggi dikirim ke material. Gema dari cacat internal atau dinding belakang dianalisis. | Cacat internal (retak, inklusi) dan pengukuran ketebalan dinding. | Sangat sensitif, dapat menembus ketebalan besar. | Memerlukan operator yang sangat terampil, sulit pada geometri kompleks. |

| Radiographic Testing (RT) | Sinar-X atau Gamma dilewatkan melalui komponen ke film atau detektor digital. Cacat muncul sebagai perubahan densitas. | Cacat volumetrik internal (porositas, inklusi, retak). | Memberikan rekaman visual permanen, baik untuk inspeksi lasan. | Risiko radiasi, mahal, memerlukan akses dua sisi. |

Untuk informasi lebih lanjut tentang dasar-dasar pengujian non-destruktif, sumber daya seperti Introduction to NDT Methods dari ASNT memberikan gambaran yang sangat baik.

Menuju Strategi Makro: Manajemen Integritas Aset (AIM) & Perawatan Prediktif

Data yang diperoleh dari uji kekerasan dan inspeksi NDT hanyalah potongan-potongan dari sebuah teka-teki besar. Nilai sebenarnya muncul ketika data “mikro” ini diintegrasikan ke dalam kerangka kerja “makro” yang strategis, yaitu Asset Integrity Management (AIM) dan Predictive Maintenance (PdM). AIM adalah pendekatan sistematis untuk mengelola aset secara holistik guna memastikan aset tersebut beroperasi secara efektif dan aman sepanjang siklus hidupnya.

Elemen kunci dari program AIM adalah Risk-Based Inspection (RBI), sebuah metodologi yang dijelaskan dalam standar seperti API RP 580/581. Alih-alih menginspeksi semua peralatan dengan interval waktu yang sama, RBI memfokuskan sumber daya inspeksi pada komponen yang memiliki risiko kegagalan tertinggi (kombinasi dari kemungkinan kegagalan dan konsekuensi kegagalan). Data dari uji kekerasan dan NDT menjadi input penting untuk menilai “kemungkinan kegagalan” ini.

Langkah selanjutnya adalah evolusi menuju Perawatan Prediktif (PdM). Dengan memanfaatkan sensor real-time (untuk getaran, suhu, torsi) dan algoritma machine learning, perusahaan dapat memprediksi kapan sebuah komponen kemungkinan akan gagal. Sebagai contoh, sebuah studi kasus hipotetis: dengan memantau data getaran dari top drive, model PdM dapat mendeteksi pola anomali yang mengindikasikan keausan bantalan beberapa minggu sebelum kegagalan terjadi. Peringatan dini ini memungkinkan tim pemeliharaan untuk menjadwalkan perbaikan pada saat yang paling tidak mengganggu, mencegah downtime yang tidak direncanakan senilai ratusan ribu dolar.

Untuk memulai program PdM, perusahaan dapat melakukan proyek percontohan (pilot project) skala kecil:

- Pilih Aset Kritis: Fokus pada satu sistem yang kegagalannya paling berdampak, seperti mud pump atau top drive.

- Identifikasi Mode Kegagalan: Tentukan mode kegagalan yang paling umum untuk aset tersebut (misalnya, keausan liner pada mud pump).

- Pasang Sensor: Instal sensor yang relevan untuk memantau parameter kunci (misalnya, tekanan dan laju aliran).

- Kumpulkan & Analisis Data: Kumpulkan data operasional selama beberapa bulan dan gunakan platform analitik untuk mencari korelasi dan anomali yang mendahului kegagalan.

- Validasi & Skalakan: Setelah model prediktif terbukti andal, perluas program ke aset kritis lainnya.

Standar Industri sebagai Pedoman Utama: API & ASTM

Kepatuhan terhadap standar industri bukanlah pilihan, melainkan keharusan untuk memastikan keselamatan, interoperabilitas, dan keandalan dalam operasi migas. American Petroleum Institute (API) dan ASTM International adalah dua badan standardisasi utama yang menetapkan pedoman untuk material, desain, dan inspeksi komponen pengeboran.

API Specification 5DP adalah standar definitif untuk pipa bor. Standar ini menetapkan persyaratan properti mekanis, termasuk rentang kekerasan yang dapat diterima, untuk berbagai grade pipa. Memastikan komponen Anda memenuhi spesifikasi ini adalah langkah pertama dalam membangun drill string yang andal.

Tabel Ringkasan Kekerasan Minimum (HRC) menurut API Spec 5DP (Contoh)

| Grade Pipa | Kekerasan Minimum (Rockwell C) |

|---|---|

| Grade E | – |

| Grade X-95 | 24 HRC |

| Grade G-105 | 27 HRC |

| Grade S-135 | 34 HRC |

ASTM A956 adalah “Standard Test Method for Leeb Hardness Testing of Steel Products”. Standar ini secara spesifik merinci prosedur yang benar untuk melakukan uji kekerasan Leeb di lapangan, mulai dari persiapan permukaan hingga kalibrasi dan pelaporan. Mengikuti standar ini memastikan bahwa data kekerasan yang Anda kumpulkan akurat, dapat diulang, dan dapat diandalkan untuk pengambilan keputusan.

Memahami dan menerapkan standar ini dalam praktik inspeksi sehari-hari sangatlah penting. Sumber daya seperti API Recommended Practice 7G-2 dan AADE Overview of Pipe Inspection Standards memberikan wawasan tambahan yang berharga bagi para praktisi di lapangan.

Kesimpulan

Perjalanan dari mendeteksi retak mikro hingga menerapkan strategi makro untuk manajemen aset adalah inti dari operasi pengeboran yang aman dan efisien. Uji kekerasan material dan inspeksi NDT bukan sekadar aktivitas kepatuhan; mereka adalah sumber data intelijen yang vital. Ketika data ini diintegrasikan ke dalam kerangka kerja Manajemen Integritas Aset (AIM) dan Perawatan Prediktif (PdM), perusahaan dapat beralih dari mode reaktif menjadi proaktif. Pemantauan di tingkat material adalah kunci untuk mencegah kegagalan fatal, memaksimalkan umur pakai aset yang mahal, dan pada akhirnya, melindungi kru, peralatan, dan profitabilitas operasi Anda.

Jadikan integritas aset sebagai prioritas. Terapkan program inspeksi berbasis standar hari ini untuk melindungi kru, peralatan, dan profitabilitas Anda.

Untuk perusahaan yang ingin memastikan keandalan operasional melalui peralatan inspeksi dan pengujian yang tepat, CV. Java Multi Mandiri hadir sebagai mitra strategis Anda. Kami adalah supplier dan distributor alat ukur dan instrumen pengujian yang berfokus pada pemenuhan kebutuhan klien bisnis dan aplikasi industri. Kami memahami tantangan yang Anda hadapi dan siap membantu Anda memilih solusi peralatan yang paling efektif untuk program pemeliharaan dan integritas aset Anda. Untuk mendiskusikan kebutuhan perusahaan Anda, silakan hubungi tim ahli kami.

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi. Selalu konsultasikan dengan insinyur bersertifikat dan patuhi standar industri (API, ASTM) yang berlaku untuk semua keputusan operasional dan inspeksi.

Rekomendasi Hardness Tester

-

Alat Ukur Kekerasan Baja NOVOTEST TB-MCV-10

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK HV-30

Lihat produk★★★★★ -

Alat Uji kekerasan Tablet AMTAST YPD-300D

Lihat produk★★★★★ -

Jual Hardness Tester TMTECK HBS-62.5

Lihat produk★★★★★ -

Alat Uji Kekerasan Logam NDT DLH-500 Leeb Hardness Tester

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK HV-1000B

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK MHV-5Z

Lihat produk★★★★★ -

Jual Portable Hardness Tester AMTAST HT08

Lihat produk★★★★★

Referensi

- Vaisberg, O., et al. (2002). Fatigue of Drillstring: State of the Art. Oil & Gas Science and Technology, 57(1), 85-103. Retrieved from https://ogst.ifpenergiesnouvelles.fr/articles/ogst/pdf/2002/01/vaisberg_v57n1.pdf

- Zhang, X., et al. (2022). Failure Analysis of Drill Pipe during Working Process in a Deep Well: A Case Study. Processes, 10(9), 1765. Retrieved from https://www.mdpi.com/2227-9717/10/9/1765

- Krimat, H., & John, S. (2005). Drilling String Inspection- The Dilemma Between: 1) Oil Operating Companies, 2) Drilling Contractors and 3) Tubular Inspection Companies. 3rd Middle East Nondestructive Testing (NDT) Conference & Exhibition. Retrieved from https://www.ndt.net/article/mendt2005/pdf/09.pdf