Pernahkah Anda mendengar suara aneh dari mesin, atau mengalami kegagalan komponen yang tak terduga dan mahal? Di balik banyak masalah ini, terdapat seorang pahlawan tak terlihat yang sering diabaikan: kekerasan logam. Ini bukan sekadar istilah teknis yang rumit; ini adalah properti fundamental yang menentukan apakah sebuah komponen akan bertahan puluhan ribu kilometer atau hancur sebelum waktunya.

Dalam dunia metalurgi otomotif, kekerasan adalah fondasi dari durabilitas, kinerja, dan yang terpenting, keselamatan. Dari bantalan (bearing) yang berputar ribuan kali per menit hingga baut yang menahan sasis, setiap bagian dirancang dengan tingkat kekerasan yang spesifik.

Artikel ini adalah panduan definitif Anda, dari tempa hingga jalan raya (From Forge to Freeway). Kami akan mengupas tuntas ilmu di balik kekerasan logam secara praktis dan mudah dipahami. Anda akan belajar apa itu kekerasan, bagaimana industri mengukurnya secara presisi, mengapa komponen bisa gagal, dan bagaimana pengetahuan ini memberdayakan Anda untuk memilih suku cadang yang benar-benar tahan lama.

- Apa Itu Kekerasan Logam dan Mengapa Ini Sangat Penting?

- Metode Pengujian: Cara Industri Mengukur Kekerasan Logam

- Dari Tempa ke Jalan Raya: Aplikasi Kekerasan pada Komponen Kritis

- Ilmu di Balik Durabilitas: Proses Pengerasan Logam

- Saat Terjadi Masalah: Memahami Penyebab Kegagalan Komponen

- Panduan Praktis: Cara Memilih Komponen Otomotif yang Tahan Lama

- Kesimpulan: Kekuatan Tersembunyi di Balik Kinerja

- Referensi

Apa Itu Kekerasan Logam dan Mengapa Ini Sangat Penting?

Secara sederhana, kekerasan logam adalah kemampuan suatu material untuk menahan deformasi plastis lokal, seperti goresan atau lekukan. Bayangkan menekan ujung jari Anda sekuat tenaga ke sepotong kayu, lalu ke sebatang baja. Kayu akan penyok, sementara baja tidak. Perbedaan resistensi terhadap lekukan inilah yang kita sebut kekerasan.

Dalam konteks komponen otomotif, properti ini sangat krusial karena secara langsung berhubungan dengan ketahanan aus (wear resistance). Komponen yang terus-menerus bergesekan atau menahan beban berat—seperti roda gigi transmisi atau camshaft—membutuhkan permukaan yang sangat keras. Jika materialnya terlalu lunak, ia akan cepat terkikis, aus, dan akhirnya gagal berfungsi. Kekerasan yang tepat memastikan setiap komponen memiliki umur panjang dan beroperasi sesuai desain, menjaga kinerja dan keandalan kendaraan Anda.

Kekerasan vs. Kekuatan: Memahami Perbedaan Kunci

Banyak orang sering menyamakan “keras” dengan “kuat”, padahal dalam ilmu material, keduanya adalah konsep yang berbeda. Memahami perbedaan ini adalah kunci untuk mendiagnosis penyebab kegagalan material logam.

- Kekerasan (Hardness) adalah resistensi permukaan terhadap goresan atau lekukan. Ini adalah properti permukaan.

- Kekuatan (Strength), khususnya kekuatan tarik (tensile strength), adalah kemampuan material untuk menahan beban tarikan sebelum patah. Ini adalah properti keseluruhan material.

Contoh klasiknya adalah kaca dan baja. Kaca sangat keras—Anda akan kesulitan menggoresnya. Namun, kaca tidak kuat dan sangat getas (brittle); ia akan pecah berkeping-keping jika dijatuhkan. Sebaliknya, sepotong baja mungkin bisa digores (kurang keras), tetapi memiliki kekuatan tarik yang jauh lebih tinggi dan mampu menahan beban berat tanpa patah.

Berikut adalah tabel perbandingan sederhana:

| Properti | Definisi | Fokus Utama | Contoh Aplikasi Otomotif |

|---|---|---|---|

| Kekerasan | Resistensi terhadap lekukan, goresan, dan keausan. | Permukaan material | Permukaan roda gigi, bantalan (bearing), camshaft lobes. |

| Kekuatan | Kemampuan menahan beban tarik tanpa patah. | Keseluruhan material | Batang piston (connecting rod), baut sasis, as roda (axle). |

Komponen otomotif yang ideal seringkali membutuhkan kombinasi keduanya, yang dicapai melalui proses metalurgi canggih.

Metode Pengujian: Cara Industri Mengukur Kekerasan Logam

Untuk memastikan setiap komponen memenuhi spesifikasi yang ketat, produsen tidak bisa hanya menebak-nebak. Mereka menggunakan metode pengujian kekerasan yang terstandarisasi secara global oleh organisasi seperti ASTM International dan ISO (International Organization for Standardization). Standarisasi ini memastikan bahwa hasil pengujian konsisten dan andal di seluruh dunia.

Ada tiga metode utama yang dominan digunakan dalam industri otomotif: Rockwell, Brinell, dan Vickers. Masing-masing memiliki kelebihan dan aplikasi spesifik.

Uji Keras Rockwell (HRC/HRB): Cepat dan Populer

Uji keras Rockwell adalah metode yang paling banyak digunakan di industri karena cepat, sederhana, dan memberikan hasil pembacaan langsung tanpa memerlukan pengukuran optik. Prinsipnya adalah mengukur kedalaman penetrasi permanen yang dibuat oleh sebuah indenter di bawah beban spesifik.

Proses ini dilakukan dalam dua tahap: beban awal yang ringan (minor load) diterapkan untuk menstabilkan sampel, diikuti oleh beban utama (major load). Perbedaan kedalaman penetrasi antara kedua beban inilah yang diukur dan dikonversi menjadi angka kekerasan.

Metode ini diatur oleh standar internasional seperti ASTM E18-15.[1] Menurut standar ini, “Uji kekerasan Rockwell… dapat berkorelasi dengan kekuatan tarik, ketahanan aus, daktilitas… berguna dalam kontrol kualitas dan pemilihan material”.[1] Ini menegaskan hubungan langsung antara angka pengujian dengan kinerja komponen di dunia nyata.

Ada berbagai skala Rockwell, yang paling umum untuk aplikasi otomotif adalah:

- Rockwell C (HRC): Menggunakan indenter kerucut berlian dan beban berat, ideal untuk material keras seperti baja yang telah melalui proses pengerasan dan bantalan.

- Rockwell B (HRB): Menggunakan indenter bola baja dan beban lebih ringan, cocok untuk logam yang lebih lunak seperti paduan aluminium dan kuningan.

Untuk pemahaman teknis yang lebih mendalam, Anda bisa merujuk pada penjelasan tentang The Rockwell Hardness Test.

Contoh alat uji kekerasan metode Rockwell:

Uji Keras Brinell (HBW) dan Vickers (HV): Kapan Digunakan?

Meskipun Rockwell populer, ada situasi di mana metode lain lebih unggul:

- Uji Keras Brinell (HBW): Metode ini menggunakan bola baja atau tungsten carbide berdiameter besar sebagai indenter. Karena indentasinya besar, Brinell sangat baik untuk mengukur kekerasan rata-rata pada material dengan struktur kasar atau tidak homogen, seperti besi cor (cast iron) yang digunakan pada blok mesin atau cakram rem. Standar yang relevan adalah ISO 6506.

- Uji Keras Vickers (HV): Metode ini menggunakan indenter piramida berlian. Keunggulannya adalah dapat digunakan pada rentang material yang sangat luas, dari yang sangat lunak hingga sangat keras. Karena indentasinya kecil dan presisi, Vickers ideal untuk menguji material tipis, lapisan permukaan (seperti coating), atau area kecil yang spesifik pada sebuah komponen (dikenal sebagai microhardness testing). Standar yang mengaturnya adalah ISO 6507.

Contoh alat uji kekerasan metode Brinell:

Contoh alat uji kekerasan metode Vickers:

Memilih Metode Uji yang Tepat untuk Komponen Otomotif

Memilih metode yang benar sangat penting untuk mendapatkan data yang akurat. Berikut adalah panduan sederhana:

- Untuk kontrol kualitas massal pada komponen baja keras (misalnya, roda gigi, pin piston): Uji Rockwell (HRC) adalah pilihan terbaik karena kecepatan dan kemudahannya.

- Untuk material cor yang besar dan kasar (misalnya, blok mesin, kepala silinder): Uji Brinell (HBW) memberikan hasil yang lebih representatif karena area pengujiannya yang luas.

- Untuk menguji lapisan permukaan yang tipis atau area yang sangat kecil dan presisi (misalnya, analisis lapisan case hardening pada camshaft): Uji Vickers (HV) atau microhardness adalah metode yang tepat.

- Untuk komponen aluminium atau logam non-besi lainnya: Uji Rockwell (HRB) atau Brinell dengan beban lebih rendah sering digunakan.

Untuk bacaan lebih lanjut mengenai standar pengujian material, sumber seperti NIST Guide to Mechanical Properties Testing menyediakan informasi yang komprehensif.

Dari Tempa ke Jalan Raya: Aplikasi Kekerasan pada Komponen Kritis

Sekarang mari kita hubungkan teori ini dengan komponen nyata di dalam kendaraan Anda. Setiap bagian dirancang dengan cermat untuk memiliki tingkat kekerasan yang optimal, seringkali mengikuti standar yang ditetapkan oleh badan seperti SAE International.

Komponen Mesin: Bearing, Camshaft, dan Piston

Komponen di dalam mesin beroperasi di bawah tekanan dan suhu ekstrem.

- Bantalan (Bearings): Permukaan bantalan bola atau rol harus sangat keras (seringkali di atas 60 HRC) untuk menahan beban dan berputar jutaan kali tanpa aus atau berubah bentuk. Jika terlalu lunak, permukaan akan cepat tergores dan hancur, menyebabkan getaran dan kerusakan mesin yang parah.

- Camshaft: Ujung tonjolan (lobe) pada camshaft yang menekan katup juga harus memiliki kekerasan permukaan yang sangat tinggi untuk menahan gesekan konstan. Keausan pada lobe akan mengubah waktu buka-tutup katup dan secara drastis menurunkan performa mesin.

- Piston: Meskipun badan piston terbuat dari aluminium yang relatif lunak untuk ekspansi termal, pin piston (piston pin) yang menahannya harus terbuat dari baja yang sangat keras untuk menahan gaya ledakan pembakaran.

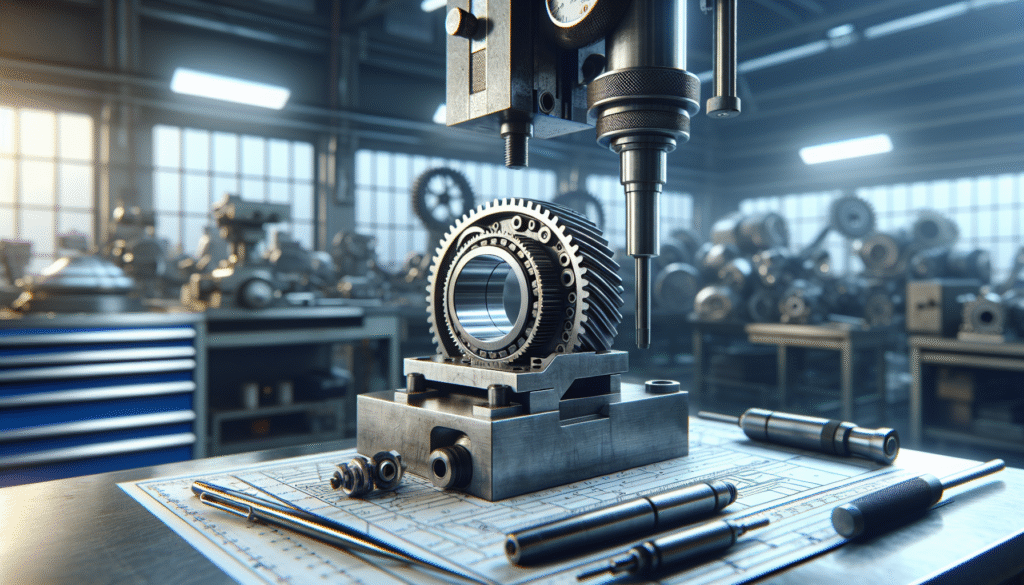

Sistem Transmisi: Roda Gigi (Gears)

Roda gigi adalah contoh sempurna dari rekayasa metalurgi. Permukaan gigi harus sangat keras untuk mencegah keausan saat saling bersentuhan. Namun, jika seluruh roda gigi dibuat sekeras itu, ia akan menjadi getas dan mudah patah saat terkena beban kejut. Solusinya adalah pengerasan permukaan, di mana hanya lapisan luar yang dikeraskan, sementara inti roda gigi tetap lebih lunak dan ulet (tough) untuk menyerap guncangan.

Seperti yang dijelaskan oleh ahli metalurgi Lester E. Alban dalam publikasi ASM International, “kekerasan permukaan yang tidak tepat” adalah salah satu penyebab utama kerusakan pada kontak geser antar roda gigi.[2]

Sasis dan Suspensi: Springs, Fasteners, dan Hubs

Kekerasan juga krusial untuk komponen struktural.

- Pegas (Springs): Pegas suspensi harus memiliki kombinasi kekuatan dan kekerasan yang tepat agar dapat kembali ke bentuk semula setelah ditekan berulang kali. Jika terlalu lunak, pegas akan “lemah” dan kehilangan ketinggian; jika terlalu keras dan getas, ia bisa patah secara tiba-tiba.

- Baut (Fasteners): Baut berkekuatan tinggi yang menahan komponen kritis seperti suspensi atau kepala silinder harus memiliki kekerasan yang terkontrol. Baut yang terlalu lunak akan melar di bawah torsi dan menyebabkan sambungan kendor, sementara baut yang terlalu keras bisa patah saat dikencangkan.

- Hub Roda: Hub roda menopang seluruh berat kendaraan dan harus tahan terhadap deformasi. Kekerasan yang tidak memadai dapat menyebabkan kegagalan bantalan roda prematur.

Ilmu di Balik Durabilitas: Proses Pengerasan Logam

Bagaimana produsen mencapai tingkat kekerasan yang tepat pada sebuah komponen? Jawabannya terletak pada perlakuan panas (heat treatment), sebuah proses yang mirip seperti resep memasak untuk logam. Dengan mengontrol pemanasan dan pendinginan secara presisi, sifat-sifat baja dapat diubah secara dramatis. Untuk pemahaman yang lebih dalam, Anda dapat merujuk pada University Guide to Heat Treatment of Metals atau Overview of Heat Treatment Processes.

Perlakuan Panas (Heat Treatment): Resep untuk Baja Kuat

Proses pengerasan baja yang paling umum melibatkan dua langkah utama:

- Pemanasan (Austenitizing): Baja dipanaskan hingga suhu tinggi (biasanya di atas 800°C) hingga struktur kristalnya berubah menjadi fase yang disebut austenit.

- Pendinginan Cepat (Quenching): Baja yang panas kemudian didinginkan dengan sangat cepat dengan mencelupkannya ke dalam media pendingin. Proses ini “mengunci” struktur kristal yang keras dan kuat yang disebut martensit.

Kecepatan pendinginan sangat penting. Media yang berbeda menghasilkan tingkat kekerasan dan risiko distorsi yang berbeda:

- Air atau Larutan Garam: Mendinginkan sangat cepat, menghasilkan kekerasan maksimal tetapi berisiko tinggi menyebabkan retak.

- Oli: Mendinginkan lebih lambat dari air, memberikan keseimbangan yang baik antara kekerasan dan pengurangan risiko retak. Ini sangat umum untuk roda gigi dan poros.

- Udara: Pendinginan paling lambat, digunakan untuk baja paduan khusus yang dapat mengeras hanya dengan pendinginan di udara.

Tempering: Menyeimbangkan Kekerasan dan Ketangguhan

Setelah proses quenching, baja berada dalam kondisi paling kerasnya, tetapi juga sangat getas dan penuh dengan tegangan internal—mirip seperti kaca. Komponen dalam kondisi ini akan mudah pecah jika terkena benturan.

Untuk mengatasi ini, dilakukan proses tempering. Komponen dipanaskan kembali ke suhu yang lebih rendah (misalnya, 200-500°C) dan ditahan selama beberapa waktu. Proses ini mengurangi kegetasan dan tegangan internal, serta meningkatkan ketangguhan (toughness)—kemampuan material untuk menyerap energi dan menahan patah. Ini adalah trade-off yang krusial: tempering sedikit mengurangi kekerasan, tetapi secara signifikan meningkatkan ketangguhan, menciptakan komponen yang tahan aus sekaligus tahan guncangan. Komponen yang “terlalu keras” bisa sama berbahayanya dengan yang terlalu lunak.

Pengerasan Permukaan (Surface Hardening): Terbaik dari Dua Dunia

Untuk komponen seperti roda gigi atau camshaft, solusi ideal adalah memiliki permukaan yang sangat keras untuk ketahanan aus dan inti yang ulet untuk menahan beban kejut. Ini dicapai melalui pengerasan permukaan (surface hardening).

Teknik seperti carburizing (menambahkan karbon ke permukaan) atau nitriding (menambahkan nitrogen) menciptakan sebuah “casing” atau lapisan luar yang sangat keras pada komponen. Bagian dalamnya, atau “inti”, tidak terpengaruh dan tetap memiliki sifat yang lebih lunak dan ulet. Ini memberikan kombinasi properti terbaik untuk aplikasi yang paling menuntut.

Saat Terjadi Masalah: Memahami Penyebab Kegagalan Komponen

Ketika sebuah komponen gagal sebelum waktunya, seringkali penyebab utamanya dapat ditelusuri kembali ke masalah metalurgi. Memahami mode kegagalan ini membantu Anda mendiagnosis masalah dan memilih suku cadang yang lebih baik di masa depan.

Kelelahan Logam (Metal Fatigue): Musuh Tak Terlihat

Ini adalah penyebab kegagalan paling umum pada komponen yang bergerak atau menahan beban berulang, seperti as roda, batang piston, dan pegas suspensi. Bayangkan membengkokkan klip kertas berulang kali; meskipun setiap bengkokan tidak cukup kuat untuk mematahkannya, pada akhirnya klip itu akan patah. Inilah kelelahan logam.

Retakan kecil yang tak terlihat akan terbentuk di titik tegangan tinggi dan perlahan-lahan merambat setiap kali komponen diberi beban. Akhirnya, retakan mencapai titik kritis dan komponen patah secara tiba-tiba tanpa peringatan. Material yang terlalu lunak atau memiliki cacat produksi sangat rentan terhadap kegagalan akibat kelelahan, yang merupakan faktor risiko sangat tinggi di industri otomotif. Badan investigasi seperti NTSB dan organisasi profesional seperti ASM International adalah sumber utama dalam analisis kegagalan semacam ini.

Keausan Abrasif & Adhesif: Ketika Permukaan Saling Menggerus

Keausan adalah hasil langsung dari kekerasan permukaan yang tidak memadai.

- Keausan Abrasif: Terjadi ketika partikel keras (seperti kotoran di oli mesin) menggores dan mengikis permukaan komponen yang lebih lunak.

- Keausan Adhesif: Terjadi ketika dua permukaan logam bergesekan di bawah tekanan tinggi, menyebabkan titik-titik mikro “terelas” dan tercabut dari satu permukaan ke permukaan lainnya.

Kedua jenis keausan ini dipercepat oleh pelumasan yang buruk tetapi pada dasarnya disebabkan oleh material yang tidak cukup keras untuk menahan kontak.

Studi Kasus Kegagalan: Lebih dari Sekadar Angka Kekerasan

Terkadang, kegagalan bisa lebih kompleks. Sebuah studi kasus yang diterbitkan oleh IntechOpen, ditulis oleh Samuel A. Awe dari grup Volvo Car Corporation, menganalisis kegagalan prematur pada sebuah cakram rem.[3] Investigasi menemukan bahwa meskipun kekerasan keseluruhan cakram rem tersebut memenuhi spesifikasi, kegagalan sebenarnya disebabkan oleh kumpulan inklusi non-logam (kotoran mikroskopis) di dalam material cor.

Kumpulan inklusi ini bertindak sebagai titik konsentrasi tegangan, tempat retakan dapat dimulai dan merambat, yang akhirnya menyebabkan cakram patah.[3] Kasus ini adalah pengingat yang kuat bahwa kualitas material secara keseluruhan—bukan hanya satu angka kekerasan—sangat penting untuk durabilitas dan keselamatan.

Panduan Praktis: Cara Memilih Komponen Otomotif yang Tahan Lama

Dengan pengetahuan ini, bagaimana Anda bisa membuat pilihan yang lebih baik saat memperbaiki atau meningkatkan kendaraan Anda?

Forged vs. Cast: Memahami Proses Manufaktur

Cara sebuah komponen dibuat memiliki dampak besar pada durabilitasnya.

- Cor (Cast): Logam cair dituangkan ke dalam cetakan. Proses ini lebih murah tetapi menghasilkan struktur butiran yang acak dan kurang padat, yang bisa lebih rentan terhadap retak.

- Tempa (Forged): Logam padat dipanaskan dan dibentuk di bawah tekanan ekstrem. Proses ini menyelaraskan dan memadatkan struktur butiran logam, menghasilkan komponen yang jauh lebih kuat dan tahan terhadap kelelahan.

Untuk komponen kritis yang menahan beban tinggi seperti batang piston, poros engkol (crankshaft), atau lengan suspensi (control arms), komponen tempa hampir selalu merupakan pilihan yang lebih unggul dan tahan lama.

Membaca Spesifikasi dan Waspada Terhadap Barang Palsu

Saat membeli suku cadang, terutama dari merek aftermarket, perhatikan spesifikasinya jika tersedia. Cari penyebutan proses manufaktur (misalnya, “forged steel”) atau standar kualitas yang dipenuhi.

Yang lebih penting, waspadalah terhadap komponen palsu. Salah satu cara produsen barang palsu memotong biaya adalah dengan menggunakan baja berkualitas rendah yang tidak melalui proses perlakuan panas yang benar. Komponen ini mungkin terlihat identik tetapi memiliki kekerasan yang jauh di bawah standar. Menggunakan baut, bantalan, atau hub roda palsu yang lunak adalah resep untuk bencana, karena mereka dapat gagal secara tak terduga dan membahayakan keselamatan. Selalu beli dari pemasok terkemuka yang dapat menjamin keaslian dan kualitas produk mereka. Dalam industri, keandalan ini diverifikasi melalui dokumen seperti Mill Test Reports yang melacak sifat material dari pabriknya.

Kesimpulan: Kekuatan Tersembunyi di Balik Kinerja

Kekerasan logam lebih dari sekadar angka pada lembar spesifikasi; ini adalah properti fundamental yang menjamin durabilitas, kinerja, dan keselamatan setiap komponen di kendaraan Anda. Dari ketahanan aus pada permukaan roda gigi hingga ketangguhan batang piston, semuanya diatur oleh ilmu metalurgi yang presisi.

Kita telah melihat bahwa kekerasan adalah proksi penting untuk ketahanan aus, dan metode pengujian yang terstandarisasi seperti Rockwell memastikan kualitas yang konsisten. Proses seperti perlakuan panas dan pengerasan permukaan adalah kunci untuk menciptakan komponen yang dapat menahan tuntutan berat di jalan raya.

Dengan memahami ilmu di baliknya, Anda kini lebih berdaya untuk mendiagnosis masalah, membedakan antara suku cadang berkualitas tinggi dan rendah, serta membuat keputusan yang lebih cerdas untuk perawatan dan perbaikan kendaraan Anda. Pada akhirnya, pemahaman ini memastikan keandalan dan keselamatan setiap kali Anda berkendara.

Bagikan pengalaman Anda dengan kegagalan komponen di kolom komentar di bawah!

Sebagai penyedia dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami pentingnya kontrol kualitas yang presisi dalam aplikasi industri. Kami berspesialisasi dalam melayani klien bisnis dan manufaktur, menyediakan instrumen pengujian kekerasan dan peralatan metalurgi lainnya untuk memastikan komponen Anda memenuhi standar tertinggi. Jika perusahaan Anda membutuhkan solusi untuk mengoptimalkan operasional dan memastikan kualitas produk, silakan diskusikan kebutuhan perusahaan Anda dengan tim ahli kami.

Rekomendasi Hardness Tester

-

Alat Uji Kekerasan NOVOTEST TB-R

Lihat produk★★★★★ -

Alat Uji Kekerasan Buah AMTAST GY1

Lihat produk★★★★★ -

Alat Uji kekerasan Tablet AMTAST YPD-300D

Lihat produk★★★★★ -

Alat Ukur Kekerasan LANDTEK HT-6510DW

Lihat produk★★★★★ -

Barcol Hardness Tester Portabel ALIYIQI 934-1S

Lihat produk★★★★★ -

Alat Ukur Kekerasan LANDTEK HT-6510T-5

Lihat produk★★★★★ -

Alat Ukur Kekasaran Permukaan NOVOTEST SP-1

Lihat produk★★★★★ -

Alat Uji Kekerasan AMTAST HT01

Lihat produk★★★★★

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi dan tidak boleh dianggap sebagai pengganti saran teknik profesional. Selalu konsultasikan dengan mekanik atau insinyur bersertifikat untuk masalah spesifik kendaraan Anda.

Referensi

- ASTM International. (2015). ASTM E18-15 Standard Test Methods for Rockwell Hardness of Metallic Materials. Retrieved from https://repositorio.uisek.edu.ec/bitstream/123456789/2680/3/ASTM_E18-15.pdf

- Alban, L. E. (N.D.). Systematic Analysis of Gear Failures. ASM International. Retrieved from http://uigearlab.com/wp-content/uploads/ASM-Systematic-Analysis-of-Gear-Failures.pdf

- Awe, S. A. (2022). Root Cause Failure Analysis of Castings: A Case Study of a Brake Rotor. IntechOpen. Retrieved from https://www.intechopen.com/chapters/84308