Di tengah kompleksitas operasional fasilitas produksi minyak dan gas, sering kali terjadi penurunan efisiensi separator yang sulit dijelaskan. Produksi menurun, kualitas fluida tidak memenuhi spesifikasi, dan biaya operasional membengkak tanpa ada kerusakan mekanis yang jelas. Masalah ini sering kali disebabkan oleh sabotase tersembunyi yang terjadi pada skala mikroskopis: peningkatan kekasaran permukaan internal pada peralatan Anda. Faktor yang sering diabaikan ini memiliki dampak makroskopis yang signifikan terhadap kinerja dan profitabilitas.

Artikel ini adalah panduan rekayasa definitif yang akan membongkar masalah ini hingga ke akarnya. Kami akan mengupas tuntas fisika di balik bagaimana permukaan yang kasar dapat melumpuhkan proses pemisahan, dan yang lebih penting, menyajikan peta jalan solusi yang jelas dan dapat ditindaklanjuti. Mulai dari pemilihan material yang tepat sesuai standar industri, aplikasi coating canggih, hingga teknik finishing permukaan, Anda akan mendapatkan wawasan untuk melawan degradasi tersembunyi ini. Mari kita selami dasar-dasar pemisahan, ilmu kekasaran permukaan, masalah inti yang ditimbulkannya, dan strategi optimasi yang terbukti.

- Dasar-Dasar Pemisahan Minyak-Gas dan Metrik Efisiensi

- Memahami Kekasaran Permukaan: Definisi dan Pengukuran

- Masalah Inti: Bagaimana Kekasaran Mengganggu Efisiensi Separator

- Panduan Praktis Mitigasi dan Optimasi Permukaan Separator

- Nuansa Mengejutkan: Apakah Lebih Halus Selalu Lebih Baik?

- Panduan Troubleshooting: Mengidentifikasi Masalah Terkait Permukaan

- Kesimpulan

- Referensi

Dasar-Dasar Pemisahan Minyak-Gas dan Metrik Efisiensi

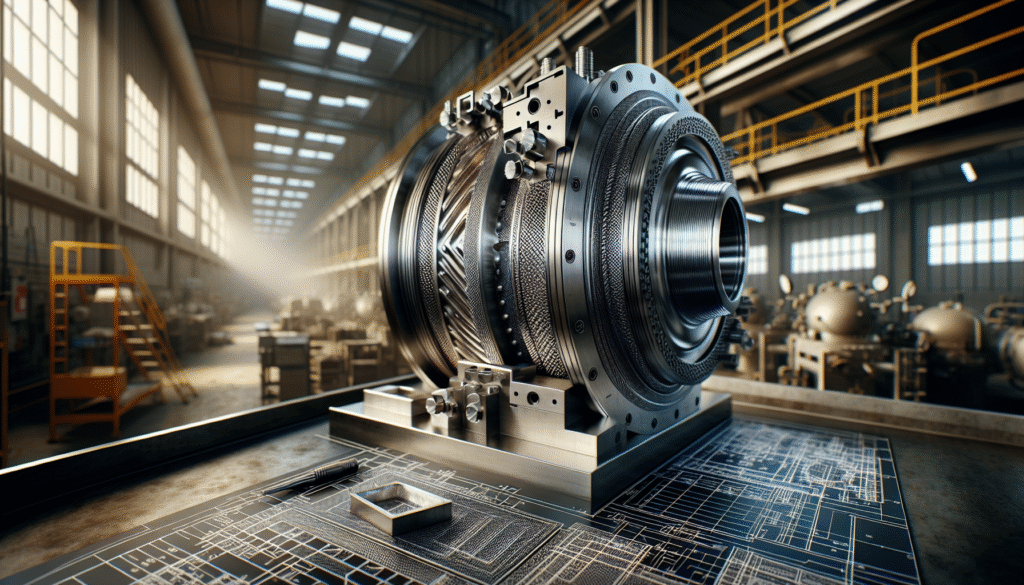

Untuk memahami dampak kekasaran permukaan, kita harus terlebih dahulu memahami cara kerja separator. Separator minyak dan gas adalah bejana bertekanan (vessel) yang dirancang untuk memisahkan aliran fluida dari sumur menjadi komponen-komponen utamanya: minyak, gas, dan air. Proses ini memanfaatkan prinsip-prinsip fisika fundamental, terutama gravitasi dan momentum.

Menurut panduan desain rekayasa klasik seperti Oil and Gas Separation Design Manual oleh C. Richard Sivalls, sebuah separator yang efektif harus memiliki beberapa komponen internal kunci untuk mencapai pemisahan yang memuaskan[3]. Komponen-komponen tersebut antara lain:

- Inlet Diverter: Komponen pertama yang berinteraksi dengan aliran masuk. Fungsinya adalah untuk menyerap momentum aliran dan memulai proses pemisahan kasar dengan mengarahkan fluida ke dinding vessel. Kondisi permukaan di area ini sangat krusial.

- Liquid Collection Section: Bagian bawah vessel di mana cairan (minyak dan air) terkumpul setelah terpisah dari gas.

- Gravity Settling Section: Bagian utama dari vessel yang memberikan waktu tinggal (retention time) yang cukup bagi tetesan cairan untuk jatuh dari fasa gas dan bagi gelembung gas untuk naik dari fasa cair karena perbedaan densitas.

- Weir Plates: Bendungan internal yang membantu mengontrol level cairan dan memisahkan minyak dari air dalam separator tiga fasa.

- Mist Extractor (Demister): Terletak di dekat outlet gas, komponen ini (sering berupa mesh pad atau vane pack) berfungsi untuk menangkap tetesan cairan yang sangat kecil yang terbawa dalam aliran gas.

Efisiensi separator tidak diukur secara tunggal, melainkan dari dua perspektif kritis yang menunjukkan seberapa bersih pemisahan yang terjadi:

- Liquid Carry-Over: Jumlah tetesan cairan (minyak atau air) yang lolos keluar bersama aliran gas. Carry-over yang berlebihan dapat merusak kompresor, menyebabkan masalah pada proses hilir, dan menandakan pemisahan yang tidak efisien.

- Gas Carry-Under: Jumlah gelembung gas yang terperangkap dan keluar bersama aliran cairan. Hal ini berbahaya bagi pompa, dapat menyebabkan masalah pada tangki penyimpanan, dan mengurangi volume gas yang terjual.

Tujuan utama dari setiap separator adalah meminimalkan kedua fenomena ini. Untuk pembaca yang ingin mendalami desain rekayasa separator, Oil and Gas Separation Design Manual adalah sumber daya yang sangat komprehensif.

Memahami Kekasaran Permukaan: Definisi dan Pengukuran

Kekasaran permukaan, dalam konteks rekayasa, adalah ukuran variasi vertikal skala halus pada permukaan fisik. Bayangkan permukaan baja yang terlihat halus dengan mata telanjang; di bawah mikroskop, permukaan tersebut terdiri dari puncak dan lembah mikroskopis. Parameter yang paling umum digunakan untuk mengukurnya adalah Ra (Roughness Average), yaitu rata-rata aritmatika dari deviasi profil kekasaran dari garis tengah.

Namun, pengukuran modern telah bergerak melampaui profil 2D sederhana. Standar industri terkini seperti ISO 25178 Areal Surface Texture Standard mendefinisikan parameter tekstur permukaan secara tiga dimensi (3D), memberikan gambaran yang jauh lebih lengkap tentang topografi permukaan. Mengadopsi standar seperti ISO 25178 menunjukkan pemahaman mendalam tentang karakterisasi permukaan modern, yang krusial untuk memprediksi bagaimana permukaan akan berinteraksi dengan fluida.

Engineer’s Insight: Roughness, Waviness, dan Form

Penting bagi seorang insinyur untuk membedakan tiga komponen utama tekstur permukaan. Kekasaran (Roughness) adalah deviasi frekuensi tinggi (jarak antar puncak pendek). Gelombang (Waviness) adalah deviasi frekuensi lebih rendah yang lebih berjarak (jarak antar puncak lebih panjang), sering kali disebabkan oleh getaran mesin selama fabrikasi. Bentuk (Form) adalah bentuk keseluruhan dari permukaan, atau deviasi dari desain datarnya. Dalam konteks efisiensi separator, kekasaran adalah faktor dominan yang mempengaruhi interaksi fluida pada lapisan batas (boundary layer).

Masalah Inti: Bagaimana Kekasaran Mengganggu Efisiensi Separator

Sekarang kita menghubungkan konsep kekasaran permukaan dengan efisiensi separator. Permukaan internal vessel bukanlah sekadar wadah pasif; ia adalah arena aktif di mana fisika pemisahan terjadi. Permukaan yang halus dan terawat dengan baik memfasilitasi aliran yang efisien, sedangkan permukaan yang kasar dan terdegradasi secara aktif menyabotase proses tersebut melalui beberapa mekanisme.

Mekanisme utama adalah gangguan pada lapisan batas (boundary layer) fluida. Pada permukaan yang sangat halus, lapisan fluida tipis yang bersentuhan langsung dengan dinding dapat mengalir secara laminar (teratur). Hal ini memungkinkan tetesan-tetesan cairan untuk bergabung (coalesce) dan mengendap dengan tenang.

Namun, ketika permukaan menjadi kasar, puncak dan lembah mikroskopis menciptakan turbulensi skala kecil di dalam lapisan batas. Aliran yang seharusnya tenang menjadi kacau. Turbulensi ini memiliki beberapa efek merugikan:

- Menghambat Coalescence: Energi turbulen dapat memecah kembali tetesan cairan yang lebih besar menjadi tetesan yang lebih kecil, mencegahnya mencapai massa kritis untuk jatuh karena gravitasi.

- Meningkatkan Entrainment: Tetesan-tetesan kecil ini lebih mudah terseret (entrained) oleh aliran gas, yang secara langsung meningkatkan liquid carry-over.

- Menciptakan Titik Stagnasi: Celah dan lembah pada permukaan kasar menjadi tempat bagi padatan (seperti pasir atau scale) dan cairan kental untuk menumpuk, yang mengarah pada fouling dan mengurangi volume efektif separator.

Secara visual, perbedaannya sangat mencolok. Bayangkan aliran fluida di atas permukaan halus yang mengalir dengan lancar, dibandingkan dengan aliran di atas permukaan kasar yang bergejolak dan tidak teratur, terus-menerus melemparkan tetesan kembali ke aliran utama. Untuk pemahaman yang lebih dalam tentang fisika ini, studi akademis mengenai Fluid Dynamics of Rough-Wall Turbulent Flow memberikan dasar ilmiah yang kuat.

Penyebab Utama Peningkatan Kekasaran: Korosi dan Scaling

Permukaan internal separator tidak tetap dalam kondisi mulus seperti saat baru difabrikasi. Seiring waktu, ia mengalami degradasi akibat lingkungan operasional yang keras. Dua penyebab utama peningkatan kekasaran adalah korosi dan pembentukan kerak (scaling).

Korosi: Fluida produksi sering kali mengandung agen korosif seperti Karbon Dioksida (CO2, menyebabkan korosi manis) dan Hidrogen Sulfida (H2S, menyebabkan korosi asam). Korosi ini tidak selalu terjadi secara seragam. Seringkali, ia bermanifestasi sebagai korosi pitting, di mana lubang-lubang kecil namun dalam terbentuk di permukaan logam. Setiap lubang ini adalah gangguan topografi signifikan yang menciptakan turbulensi. Riset industri telah mengidentifikasi setidaknya delapan jenis korosi umum yang dapat terjadi, termasuk korosi seragam, korosi sumuran (pitting), korosi erosi, dan korosi galvanis.

Rekomendasi alat untuk mendeteksi korosi:

Scaling: Ketika perubahan tekanan dan suhu terjadi di dalam separator, mineral yang terlarut dalam air produksi (seperti kalsium karbonat dan barium sulfat) dapat mengendap dan membentuk lapisan kerak yang keras dan kasar di permukaan internal. Lapisan kerak ini secara drastis mengubah hidrodinamika di dalam vessel, menciptakan permukaan yang sangat tidak efisien untuk pemisahan.

Panduan Praktis Mitigasi dan Optimasi Permukaan Separator

Mengatasi masalah kekasaran permukaan memerlukan pendekatan proaktif yang terstruktur. Ini bukan tentang satu solusi tunggal, melainkan peta jalan strategis yang mencakup seluruh siklus hidup aset, mulai dari desain hingga pemeliharaan.

Strategi #1: Pemilihan Material yang Tepat Sejak Awal

Pertahanan pertama melawan degradasi permukaan adalah pemilihan material konstruksi yang tepat. Meskipun baja karbon (Carbon Steel) umum digunakan karena biayanya yang rendah, ia sangat rentan terhadap korosi di lingkungan yang mengandung CO2 dan H2S.

Untuk kondisi servis yang lebih agresif, terutama yang diklasifikasikan sebagai “sour service” (layanan asam) karena adanya H2S, standar industri seperti NACE MR0175/ISO 15156 menjadi wajib. Standar ini memberikan panduan ketat untuk memilih material yang tahan terhadap retak akibat korosi tegangan sulfida (sulfide stress cracking). Memahami dan menerapkan NACE MR0175 Sour Service Material Standards adalah sinyal keahlian dan kepatuhan yang sangat kuat.

Berikut adalah perbandingan sederhana material umum:

| Material | Ketahanan Korosi | Batas Suhu | Biaya Relatif |

|---|---|---|---|

| Carbon Steel | Rendah | Sedang | Rendah |

| Stainless Steel (316L) | Baik | Tinggi | Sedang |

| Duplex Stainless Steel | Sangat Baik | Tinggi | Tinggi |

Memilih material yang lebih tahan korosi sejak awal dapat secara signifikan mengurangi laju peningkatan kekasaran permukaan seumur hidup vessel, menjadikannya investasi jangka panjang yang cerdas.

Strategi #2: Aplikasi Advanced Internal Coatings

Untuk vessel yang terbuat dari baja karbon atau untuk memberikan lapisan perlindungan tambahan, aplikasi coating internal canggih adalah strategi yang sangat efektif. Coating modern melakukan dua fungsi penting:

- Perlindungan Korosi: Mereka menciptakan penghalang inert antara fluida korosif dan permukaan baja.

- Peningkatan Kinerja: Mereka dapat direkayasa untuk menciptakan permukaan yang sangat halus (low-friction) atau non-stick (oleophobic/hydrophobic), yang secara aktif meningkatkan efisiensi hidrolik dan mencegah fouling.

Praktik terbaik dalam industri, seperti yang diuraikan dalam standar NACE RP0178, menekankan pentingnya persiapan permukaan yang benar sebelum pelapisan[2]. Standar ini mencakup detail fabrikasi seperti penggilingan las hingga halus dan penghilangan tepi tajam untuk memastikan coating dapat menempel dengan sempurna dan memberikan kinerja maksimal.

Jenis coating yang umum digunakan meliputi:

- Fusion-Bonded Epoxy (FBE): Standar industri untuk perlindungan korosi yang tangguh dan andal.

- Fluoropolymer (e.g., PTFE): Dikenal karena sifatnya yang sangat non-stick, ideal untuk mencegah penumpukan parafin atau kerak.

- Ceramic-Epoxy: Menawarkan ketahanan abrasi yang luar biasa selain permukaan yang halus.

Engineer’s Insight: Kesalahan Aplikasi Coating yang Umum

Menurut para NACE Certified Coating Inspector, kegagalan coating yang paling umum bukanlah karena produk coating itu sendiri, melainkan karena persiapan permukaan yang tidak memadai. Kontaminasi residu, profil permukaan yang salah, atau kelembaban selama aplikasi dapat menyebabkan delaminasi dini, melepuh, atau kegagalan total. Inspeksi dan kontrol kualitas yang ketat selama proses aplikasi adalah kunci untuk memastikan umur panjang dan kinerja lapisan pelindung.

Strategi #3: Teknik Finishing dan Optimasi Permukaan

Untuk aplikasi yang menuntut efisiensi tertinggi, permukaan dapat dioptimalkan lebih lanjut melalui teknik finishing mekanis atau kimia.

- Mechanical Polishing: Menggunakan media abrasif untuk secara fisik menghaluskan puncak-puncak mikroskopis pada permukaan logam, secara signifikan mengurangi nilai Ra.

- Electropolishing: Proses elektrokimia yang menghilangkan lapisan tipis material dari permukaan, menghasilkan permukaan yang sangat halus, bersih, dan sering kali lebih tahan korosi.

Proses optimasi ini didorong oleh data. Sebagai contoh, studi optimasi proses manufaktur sering menggunakan metodologi seperti metode Taguchi untuk menentukan parameter mesin yang tepat (seperti kecepatan spindel dan laju pemakanan) untuk mencapai kekasaran permukaan target. Ini menunjukkan bahwa mencapai permukaan yang optimal adalah ilmu yang presisi, bukan sekadar tebakan.

Apakah Lebih Halus Selalu Lebih Baik?

Setelah membangun argumen yang kuat untuk permukaan yang halus, penting untuk memperkenalkan nuansa tingkat ahli yang menantang asumsi sederhana. Penelitian ilmiah mutakhir menunjukkan bahwa dalam beberapa kondisi aliran, permukaan yang “sangat halus” mungkin bukan yang paling efisien.

Sebuah studi penting yang diterbitkan dalam Chemical Engineering Research and Design oleh Lingzi Wang et al. menyelidiki efek kekasaran permukaan pada efisiensi pemisahan. Temuan mereka mengejutkan: “di bawah kondisi impinging yang diteliti, permukaan dengan kekasaran menengah (1.1–2.5 μm) berkinerja lebih baik daripada permukaan paling halus 0.3 μm dan permukaan paling kasar 4.5 μm”[1].

Mengapa ini bisa terjadi? Salah satu hipotesis adalah bahwa tingkat kekasaran yang terkontrol dengan baik dapat menghasilkan turbulensi mikro yang bermanfaat. Turbulensi skala kecil ini, jika tidak berlebihan, mungkin benar-benar membantu tetesan-tetesan kecil bertabrakan dan bergabung (coalesce) menjadi tetesan yang lebih besar dan lebih mudah dipisahkan. Ini menunjukkan bahwa masa depan optimasi permukaan mungkin tidak hanya tentang mencapai kehalusan maksimum, tetapi tentang merekayasa “tekstur permukaan yang optimal” untuk kondisi aliran tertentu.

Panduan Troubleshooting: Mengidentifikasi Masalah Terkait Permukaan

Bagi para insinyur di lapangan, menghubungkan gejala operasional dengan kondisi permukaan adalah kunci. Tabel berikut menyediakan kerangka kerja diagnostik praktis:

| Gejala yang Teramati | Kemungkinan Penyebab Terkait Permukaan | Tindakan Investigasi yang Direkomendasikan |

|---|---|---|

| Peningkatan Liquid Carry-Over | Permukaan kasar pada mist extractor menyebabkan re-entrainment. / Mist extractor tersumbat oleh kerak (scale). | Inspeksi visual mist extractor saat shutdown. Ukur penurunan tekanan di seluruh mist extractor. |

| Foaming (Busa) Berlebihan | Permukaan kasar dapat menstabilkan busa, mencegahnya pecah. / Penumpukan padatan/sludge menciptakan situs nukleasi busa. | Tinjau program injeksi anti-busa. Ambil sampel cairan untuk analisis padatan. |

| Proses Pemisahan Lambat (Waktu Tinggal Tinggi) | Permukaan kasar menghambat coalescence, membutuhkan waktu lebih lama untuk pemisahan gravitasi. | Lakukan “bottle test” pada fluida untuk menilai stabilitas emulsi. Pertimbangkan inspeksi internal vessel. |

| Penurunan Tekanan Lebih Tinggi dari Desain | Fouling atau penumpukan kerak pada permukaan internal mengurangi area aliran dan meningkatkan gesekan. | Lakukan pemantauan tren penurunan tekanan dari waktu ke waktu. Gunakan teknik inspeksi non-destruktif (misalnya, UT scan) untuk mendeteksi penumpukan internal. |

Kesimpulan

Kekasaran permukaan internal bukanlah detail kecil dalam desain dan operasi separator minyak dan gas; ia adalah faktor kinerja fundamental yang sering kali menjadi akar penyebab penurunan efisiensi yang misterius. Degradasi yang disebabkan oleh korosi dan scaling secara aktif mengubah permukaan yang tadinya efisien menjadi penghambat proses pemisahan, menciptakan turbulensi yang merugikan dan meningkatkan biaya operasional.

Namun, masalah ini dapat dikelola dan dimitigasi. Dengan memahami fisika di baliknya, para insinyur dapat menerapkan peta jalan solusi yang jelas: dimulai dengan pemilihan material yang cerdas berdasarkan standar industri seperti NACE MR0175, dilanjutkan dengan aplikasi strategis coating internal canggih untuk perlindungan dan peningkatan kinerja, dan diakhiri dengan teknik finishing permukaan untuk aplikasi yang paling menuntut. Dengan mengelola “sabotase tersembunyi” ini, Anda dapat secara signifikan meningkatkan efisiensi, memperpanjang umur aset, dan memastikan keandalan operasional jangka panjang dari fasilitas produksi Anda.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji untuk aplikasi industri, CV. Java Multi Mandiri memahami pentingnya data yang akurat dalam mengelola aset kritis seperti separator. Kami berspesialisasi dalam melayani klien bisnis dan industri, menyediakan instrumen yang diperlukan untuk memantau parameter proses, menganalisis korosi, dan mengkarakterisasi permukaan. Kami berkomitmen untuk menjadi mitra Anda dalam mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda. Untuk konsultasi solusi bisnis yang disesuaikan dengan kebutuhan perusahaan Anda, hubungi tim ahli kami hari ini.

Artikel ini bertujuan untuk memberikan informasi teknis. Untuk aplikasi spesifik pada peralatan Anda, selalu konsultasikan dengan insinyur proses atau korosi yang berkualifikasi.

Rekomendasi Alat Ukur Kekasaran Permukaan

-

Alat Pengukur Kekasaran Lapisan LEEB LEEB462

Lihat produk★★★★★ -

Alat Uji Kekasaran Permukaan LANDTEK SRT6223

Lihat produk★★★★★ -

Alat Penguji Kekasaran Permukaan LEEB LEEB432

Lihat produk★★★★★ -

Alat Uji Kekasaran Permukaan LANDTEK SRT6210S

Lihat produk★★★★★ -

Alat Pengukur Kekasaran Lapisan LEEB LEEB410

Lihat produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200

Lihat produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6100

Lihat produk★★★★★ -

Alat Penguji Kekasaran Permukaan LANDTEK SRT6200S

Lihat produk★★★★★

Referensi

- Wang, L., Li, X., Fu, T., Ma, C., & Zhang, Y. (2022). Effects of the surface roughness on the separation efficiency of oil–gas mixture impingement on the vertical wall. Chemical Engineering Research and Design, 179, 21-33. Retrieved from https://www.sciencedirect.com/science/article/abs/pii/S0263876222000107

- NACE International. (N.D.). NACE RP0178: Fabrication Details, Surface Finish Requirements, and Proper Design Considerations for Tanks and Vessels to be Lined for Immersion Surface. AMPP (The Association for Materials Protection and Performance). Source referenced via https://www.corrosionclinic.com/corrosion_resources/list%20of%20Coatings%20standards%20for%20the%20oil%20and%20gas%20industry.html

- Sivalls, C. R. (N.D.). Oil and Gas Separation Design Manual. University of Oklahoma. Retrieved from https://ou.edu/content/dam/pacs/laurance-reid/documents/resources-docs/3_oil_and_gas_separation_design_manual_by_c_richard_sivalls.pdf