Kegagalan sebuah komponen logam bukan sekadar masalah teknis; ia adalah risiko bisnis yang mahal. Mulai dari patahnya roda gigi transmisi yang menyebabkan downtime pabrik hingga kegagalan struktural yang mengancam keselamatan, inkonsistensi kualitas material dapat menimbulkan kerugian finansial dan reputasi yang sangat besar. Bagi insinyur kualitas, manajer manufaktur, dan teknisi, memastikan setiap batch logam memenuhi spesifikasi yang ketat adalah tantangan harian. Namun, informasi yang ada seringkali terfragmentasi, terlalu teoritis, dan gagal menghubungkan titik antara data laboratorium dengan realitas di lantai produksi.

Artikel ini adalah jawaban atas tantangan tersebut. Ini bukan sekadar kamus istilah metalurgi, melainkan panduan strategis yang komprehensif. Kami akan membawa Anda dari laboratorium ke lantai produksi, menunjukkan bagaimana pengujian kekerasan logam—jika dipahami dan diterapkan dengan benar—berubah dari sekadar pengukuran menjadi alat strategis yang ampuh untuk mencapai kualitas tanpa kompromi, mencegah kegagalan katastropik, dan meningkatkan durabilitas produk Anda.

Kita akan membahas mengapa pengujian kekerasan adalah pilar quality control, mengklarifikasi konsep fundamental seperti perbedaan krusial antara kekerasan dan ketangguhan, membandingkan metode uji utama (Rockwell, Brinell, Vickers) secara mendalam, dan memberikan panduan praktis untuk menerapkan standar industri serta mencegah kegagalan material.

- Mengapa Pengujian Kekerasan Adalah Pilar Quality Control di Industri Manufaktur?

- Memahami Properti Kekerasan Logam: Lebih dari Sekadar Angka

- Metode Pengujian Kekerasan Utama: Panduan Perbandingan Lengkap

- Panduan Praktis: Cara Kerja Alat Uji Kekerasan Rockwell

- Menerapkan Standar (ASTM & ISO) dan Menginterpretasi Hasil

- Dari Pengujian ke Solusi: Mencegah Kegagalan & Meningkatkan Durabilitas Logam

- Kesimpulan: Kekerasan sebagai Alat Strategis

- Referensi dan Sumber Otoritatif

Mengapa Pengujian Kekerasan Adalah Pilar Quality Control di Industri Manufaktur?

Di dunia manufaktur modern, pengujian kekerasan bukanlah sekadar prosedur teknis yang terisolasi; ia adalah pilar fundamental dari sistem manajemen kualitas yang efektif. Ini adalah alat diagnostik dan verifikasi yang memberikan wawasan kritis terhadap sifat material, konsistensi proses, dan potensi performa produk di lapangan. Mengabaikannya sama saja dengan berjudi dengan kualitas, keselamatan, dan profitabilitas.

Pentingnya pengujian ini berakar pada kemampuannya untuk:

- Mencegah Kegagalan Material: Banyak kegagalan mekanis berawal dari material yang tidak memenuhi spesifikasi kekerasan. Sifat-sifat kritis seperti kekuatan, ketahanan aus (wear resistance), dan umur lelah (fatigue life) memiliki korelasi langsung dengan kekerasan. Faktanya, kelelahan logam diperkirakan bertanggung jawab atas sekitar 80-90% dari semua kegagalan struktural pada logam[1]. Dengan memverifikasi kekerasan, perusahaan dapat secara proaktif mengurangi risiko kegagalan produk yang merugikan.

- Memverifikasi Proses Kunci: Proses seperti perlakuan panas (heat treatment) dan pengerasan permukaan (surface hardening) dirancang khusus untuk mengubah kekerasan logam. Pengujian kekerasan adalah satu-satunya cara praktis untuk memastikan proses ini berhasil dan konsisten. Apakah proses quenching dan tempering sudah mencapai target kekerasan yang diinginkan? Uji keras akan memberikan jawabannya.

- Memastikan Kualitas Bahan Baku: Inkonsistensi seringkali dimulai dari pemasok. Pengujian kekerasan pada bahan baku yang masuk adalah garda pertahanan pertama untuk menolak material di luar spesifikasi sebelum menghabiskan waktu dan biaya untuk mengolahnya lebih lanjut.

- Memenuhi Standar Industri: Di banyak sektor, pengujian kekerasan bukan pilihan, melainkan kewajiban. Industri kritis seperti otomotif (standar SAE International), kedirgantaraan, serta minyak dan gas (standar API – American Petroleum Institute)[10] mewajibkan verifikasi kekerasan pada komponen-komponen vital untuk menjamin keselamatan dan keandalan.

Studi Kasus Mini: Roda Gigi Transmisi

Bayangkan sebuah roda gigi dalam transmisi mobil. Permukaannya harus sangat keras untuk menahan gesekan dan keausan konstan, sementara bagian intinya harus lebih lunak dan tangguh (tough) agar tidak patah getas saat menerima beban kejut. Proses manufaktur menggunakan case hardening untuk mencapai profil ini. Tanpa pengujian kekerasan (baik di permukaan maupun di inti), tidak ada cara untuk mengetahui apakah proses tersebut berhasil. Kegagalan memverifikasi ini dapat menyebabkan roda gigi aus sebelum waktunya atau bahkan patah, yang berujung pada kerusakan transmisi, klaim garansi yang mahal, dan penarikan produk. Pengujian kekerasan adalah jaminan bahwa setiap roda gigi yang diproduksi memenuhi desain rekayasa yang kritis ini.

Secara singkat, rantai nilai pengujian kekerasan dalam quality control logam mencakup seluruh siklus hidup produk: dari inspeksi bahan baku, kontrol proses di tengah produksi, hingga jaminan kualitas produk akhir sebelum dikirim ke pelanggan.

Memahami Properti Kekerasan Logam: Lebih dari Sekadar Angka

Secara teknis, kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan deformasi plastis lokal, seperti goresan atau lekukan (indentasi). Dalam konteks praktis, ini adalah indikator utama dari ketahanan aus dan seringkali berkorelasi baik dengan kekuatan tarik (tensile strength) suatu material. Namun, nilai kekerasan bukanlah angka yang berdiri sendiri; ia adalah hasil dari struktur mikro internal logam tersebut.

Faktor-faktor seperti komposisi kimia, struktur butir, dan proses yang telah dialaminya (seperti work hardening atau pengerjaan dingin) semuanya mempengaruhi kekerasan. Namun, metode yang paling umum untuk memanipulasi kekerasan secara signifikan adalah melalui perlakuan panas. Proses seperti quenching (pendinginan cepat) mengubah struktur kristal baja menjadi martensit yang sangat keras, sementara proses tempering setelahnya sedikit mengurangi kekerasan tersebut untuk meningkatkan ketangguhan. Memahami mekanisme ini, seperti yang dijelaskan dalam buku teks metalurgi fundamental seperti Materials Science and Engineering: An Introduction oleh Callister[2], sangat penting untuk mengontrol sifat akhir produk.

Berikut adalah perbandingan nilai kekerasan tipikal untuk beberapa logam umum untuk memberikan gambaran:

| Material | Skala Kekerasan | Nilai Tipikal |

|---|---|---|

| Aluminium 6061-T6 | HRB | ~60 |

| Baja Karbon Rendah (AISI 1020) | HRB | ~75 |

| Baja Perkakas D2 (dikeraskan) | HRC | 58 – 62 |

| Kuningan (Brass) | HRB | ~80 |

Kekerasan vs. Ketangguhan (Toughness): Trade-Off Kritis yang Sering Disalahpahami

Salah satu kesalahpahaman paling umum dan berbahaya dalam ilmu material adalah menyamakan kekerasan dengan kekuatan atau keunggulan secara keseluruhan. Padahal, ada trade-off kritis antara kekerasan dan ketangguhan—kemampuan material untuk menyerap energi dan mengalami deformasi plastis sebelum patah.

Material yang sangat keras seringkali bersifat getas (brittle). Ia mungkin sangat tahan gores, tetapi akan pecah berkeping-keping seperti kaca saat menerima beban kejut. Sebaliknya, material yang sangat tangguh (ulet/ductile) akan bengkok dan meregang sebelum akhirnya patah.

Analogi yang sempurna adalah pedang. Pedang yang terlalu keras akan sangat tajam tetapi akan pecah saat beradu dengan pedang lain. Pedang yang terlalu lunak (tangguh) tidak akan pecah, tetapi akan mudah bengkok dan kehilangan bentuknya. Kunci dari pedang yang hebat adalah keseimbangan yang tepat antara kekerasan di mata pedang (untuk ketajaman) dan ketangguhan di punggungnya (untuk menahan benturan).

Studi kasus klasik yang mengilustrasikan bahaya mengabaikan ketangguhan adalah kegagalan kapal Liberty dan Titanic. Baja yang digunakan pada kapal-kapal ini memiliki kekerasan dan kekuatan yang memadai pada suhu normal. Namun, pada suhu dingin di Atlantik Utara, baja tersebut mengalami “transisi ulet-getas” (Ductile-to-Brittle Transition Temperature), menjadi sangat rapuh dan rentan terhadap patah getas katastropik dari retakan kecil. Ini menunjukkan bahwa material yang “cukup keras” belum tentu “cukup tangguh” untuk aplikasi yang sesungguhnya.

Hubungan terbalik antara kekerasan dan ketangguhan ini adalah pertimbangan desain yang fundamental. Meningkatkan kekerasan melalui perlakuan panas hampir selalu mengurangi ketangguhan. Oleh karena itu, insinyur harus memilih tingkat kekerasan yang optimal yang memenuhi persyaratan ketahanan aus tanpa mengorbankan ketangguhan yang diperlukan untuk mencegah kegagalan getas.

Metode Pengujian Kekerasan Utama: Panduan Perbandingan Lengkap

Terdapat beberapa metode untuk mengukur kekerasan, namun tiga metode indentasi makro yang paling dominan di industri adalah Rockwell, Brinell, dan Vickers. Memilih metode yang tepat bergantung pada material, ketebalan sampel, dan tujuan pengujian. Merujuk pada standar industri yang relevan seperti ASTM E18 untuk Rockwell[3], ASTM E10 untuk Brinell[4], dan ISO 6507 untuk Vickers[5] sangat penting untuk memastikan hasil yang akurat dan dapat direproduksi.

Berikut adalah tabel perbandingan komparatif untuk membantu Anda memilih metode yang paling sesuai:

| Fitur | Rockwell | Brinell | Vickers |

|---|---|---|---|

| Prinsip Dasar | Mengukur kedalaman sisa dari indentasi setelah beban utama dilepaskan. | Mengukur diameter indentasi yang dibuat oleh indentor bola di bawah beban tertentu. | Mengukur diagonal dari indentasi berbentuk piramida berlian di bawah beban tertentu. |

| Indentor | Kerucut berlian (skala C, A, N) atau bola baja/karbida (skala B, F, T). | Bola baja atau tungsten carbide dengan diameter tertentu (umumnya 10 mm). | Piramida berlian dengan sudut 136°. |

| Hasil | Angka tanpa dimensi (mis., 62 HRC). Dibaca langsung dari alat. | Angka Kekerasan Brinell (HBW). Dihitung dari diameter lekukan. | Angka Kekerasan Vickers (HV). Dihitung dari diagonal lekukan. |

| Material Cocok | Sangat serbaguna, dari baja yang sangat keras (HRC) hingga logam lunak (HRB). | Logam lunak hingga medium, material dengan struktur butir kasar (mis., coran). | Sangat serbaguna, dari material sangat lunak hingga sangat keras. Ideal untuk lapisan tipis dan pengujian mikro. |

| Kelebihan | Cepat, mudah dioperasikan, tidak memerlukan keahlian optik, hasil langsung terbaca. | Indentasi besar memberikan hasil rata-rata yang baik untuk material heterogen. | Satu indentor untuk semua jenis material, sangat akurat, cocok untuk sampel kecil atau tipis. |

| Kekurangan | Banyaknya skala bisa membingungkan. Tidak cocok untuk material yang sangat tidak seragam. | Lambat, memerlukan pengukuran optik, merusak permukaan sampel, tidak cocok untuk material sangat keras atau tipis. | Lambat, memerlukan pengukuran optik dan persiapan permukaan yang sangat baik, sensitif terhadap getaran. |

| Standar Utama | ASTM E18 | ASTM E10, ISO 6506 | ISO 6507, ASTM E92 |

Gambar skematik indentor: Rockwell menggunakan kerucut berlian runcing atau bola. Brinell menggunakan bola besar. Vickers menggunakan piramida berlian kecil.

Gambar skematik jejak indentasi: Jejak Rockwell adalah lekukan kecil. Jejak Brinell adalah lingkaran besar. Jejak Vickers adalah bujur sangkar kecil.

Faktor Kunci dalam Memilih Metode Pengujian yang Tepat

Memilih metode yang benar adalah langkah krusial untuk mendapatkan data yang berarti. Gunakan diagram keputusan sederhana berikut sebagai panduan:

- Apa jenis material Anda?

- Baja keras, material yang telah melalui perlakuan panas? → Gunakan Rockwell (HRC).

- Logam lunak (aluminium, kuningan), baja non-keras? → Gunakan Rockwell (HRB) atau Brinell.

- Material dengan struktur kasar (mis., besi cor)? → Gunakan Brinell karena indentasi besarnya merata-ratakan ketidakteraturan.

- Lapisan tipis, foil, atau komponen sangat kecil? → Gunakan Vickers (atau Knoop) pada mode mikro-kekerasan.

- Berapa tebal sampel Anda?

- Sampel harus cukup tebal (umumnya 10x kedalaman indentasi) untuk menghindari efek landasan (anvil). Jika sampel sangat tipis, Vickers adalah pilihan terbaik.

- Seberapa cepat pengujian harus dilakukan?

- Untuk kontrol kualitas di lini produksi yang membutuhkan kecepatan tinggi, Rockwell adalah juaranya karena tidak memerlukan pengukuran optik.

- Apakah kerusakan permukaan menjadi masalah?

- Semua tes ini bersifat merusak (destructive). Namun, Vickers dan Rockwell meninggalkan jejak yang jauh lebih kecil dibandingkan Brinell.

Satu hal yang tidak boleh diabaikan adalah persiapan permukaan. Untuk pengujian Vickers yang mengandalkan pengukuran optik presisi, permukaan sampel harus rata, halus, dan bebas dari goresan atau oksidasi. Persiapan yang buruk adalah sumber utama kesalahan dalam pengujian mikro-kekerasan.

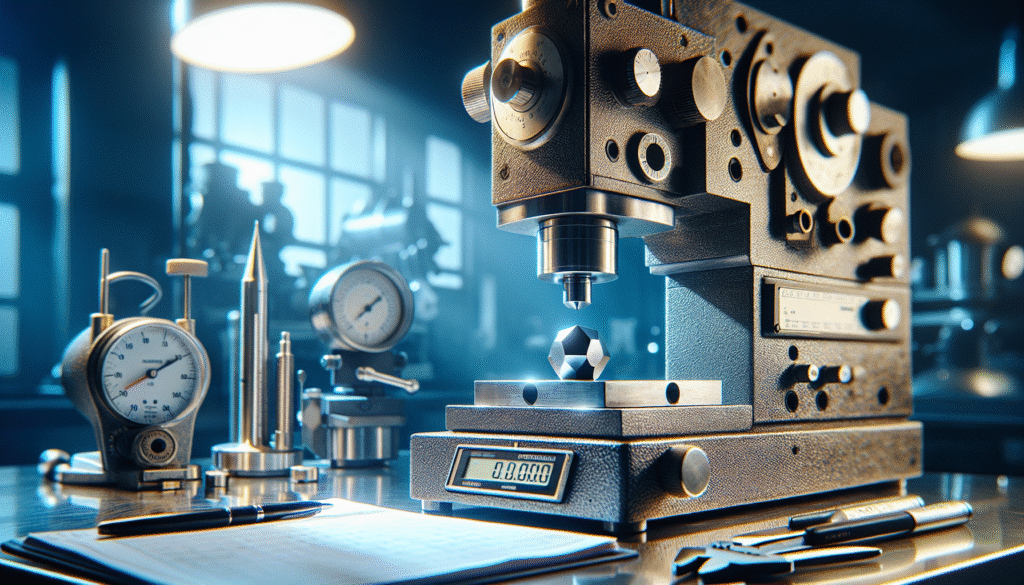

Panduan Praktis: Cara Kerja Alat Uji Kekerasan Rockwell

Karena popularitasnya dalam aplikasi industri, memahami cara kerja alat uji Rockwell sangatlah bermanfaat. Metode ini unik karena mengukur kedalaman, bukan ukuran indentasi, yang membuatnya lebih cepat dan lebih mudah untuk diotomatisasi.

Komponen Kunci Mesin Uji Rockwell:

- Indentor: Kerucut berlian atau bola baja yang ditekan ke dalam sampel.

- Anvil (Landasan): Penopang yang kokoh untuk menempatkan sampel uji.

- Sistem Beban: Mekanisme untuk menerapkan beban awal dan beban utama secara presisi.

- Display/Dial Gauge: Menampilkan hasil pembacaan kekerasan secara langsung.

Siklus Pengujian Rockwell Langkah-demi-Langkah:

- Aplikasi Beban Awal (Minor Load): Pertama, beban awal yang kecil, biasanya 10 kgf, diterapkan. Beban ini menembus lapisan permukaan yang tidak rata dan menetapkan titik referensi nol untuk pengukuran.

- Aplikasi Beban Utama (Major Load): Selanjutnya, beban utama ditambahkan ke beban awal. Beban ini bervariasi tergantung pada skala yang digunakan (misalnya, untuk skala HRC, beban total menjadi 10 kgf + 140 kgf = 150 kgf). Beban ini ditahan selama beberapa detik untuk memungkinkan material stabil.

- Pelepasan Beban Utama: Beban utama kemudian dilepaskan, tetapi beban awal tetap dipertahankan. Ini memungkinkan material untuk pulih secara elastis.

- Pengukuran dan Perhitungan: Perbedaan permanen dalam kedalaman antara posisi setelah aplikasi beban awal (langkah 1) dan setelah pelepasan beban utama (langkah 3) diukur oleh alat. Kedalaman ini kemudian dikonversi secara otomatis menjadi angka kekerasan Rockwell yang ditampilkan pada dial atau layar digital. Semakin dalam indentasi, semakin lunak materialnya, dan semakin rendah angka Rockwell-nya.

Skala Rockwell yang Paling Umum:

| Skala | Indentor | Beban Utama | Aplikasi Umum |

|---|---|---|---|

| HRC | Kerucut Berlian | 150 kgf | Baja keras, baja perkakas, material yang dikeraskan. |

| HRB | Bola Baja 1/16″ | 100 kgf | Logam lunak, baja non-keras, aluminium, kuningan. |

Untuk memastikan akurasi, kalibrasi rutin menggunakan blok uji standar (test blocks) yang tersertifikasi dan dapat dilacak ke badan standar nasional seperti NIST (National Institute of Standards and Technology)[6] adalah suatu keharusan.

Kesalahan Umum yang Harus Dihindari saat Pengujian Rockwell

Bahkan dengan alat yang canggih, hasil yang tidak akurat dapat terjadi karena kesalahan operator. Berikut adalah beberapa kesalahan umum yang harus dihindari:

- Permukaan Sampel Kotor atau Tidak Rata: Oksidasi, kerak, atau permukaan yang miring akan memberikan pembacaan yang salah. Permukaan harus bersih dan rata.

- Sampel Terlalu Tipis: Jika indentasi terasa efek dari anvil di bawahnya, hasilnya akan lebih tinggi dari yang sebenarnya (disebut “anvil effect”).

- Indentasi Terlalu Berdekatan: Setiap indentasi harus berjarak setidaknya 3 kali diameter indentasi sebelumnya untuk menghindari efek pengerasan kerja dari tes sebelumnya.

- Menggunakan Anvil yang Salah: Anvil yang tidak stabil atau tidak sesuai dengan bentuk sampel (misalnya, menggunakan anvil datar untuk sampel silinder) akan menyebabkan pergerakan sampel dan hasil yang tidak akurat.

- Mesin Tidak Dikalibrasi: Pengujian pada blok standar harus dilakukan secara berkala untuk memverifikasi bahwa mesin memberikan pembacaan yang benar.

Menerapkan Standar (ASTM & ISO) dan Menginterpretasi Hasil

Untuk memastikan konsistensi dan komparabilitas hasil di seluruh dunia, pengujian kekerasan harus dilakukan sesuai dengan standar yang diakui secara internasional. Standar ini mendefinisikan segalanya mulai dari spesifikasi peralatan hingga prosedur pengujian dan kalibrasi.

Standar paling krusial yang harus diketahui oleh setiap profesional kualitas adalah:

- ASTM E18: Standar definitif untuk metode pengujian kekerasan Rockwell[3].

- ASTM E10: Standar untuk metode pengujian kekerasan Brinell[4].

- ISO 6507: Standar internasional untuk metode pengujian kekerasan Vickers[5].

- ASTM E140: Menyediakan tabel konversi kekerasan standar antar berbagai skala (misalnya, dari HRC ke HBW atau kekuatan tarik)[7].

Saat Anda menerima Laporan Uji Material (Material Test Report/MTR) dari pemasok, carilah bagian sifat mekanik (mechanical properties). Di sana, Anda akan menemukan nilai kekerasan yang dilaporkan, lengkap dengan skala yang digunakan (misalnya, “Hardness: 60 HRC”). Ini adalah bukti bahwa material tersebut telah diuji dan (seharusnya) memenuhi spesifikasi yang disyaratkan.

Terkait konversi, ASTM E140 sangat berguna untuk memperkirakan satu properti dari properti lainnya. Misalnya, Anda dapat menggunakan tabel di dalamnya untuk memperkirakan kekuatan tarik baja dari nilai kekerasan Rockwell C-nya. Namun, sangat penting untuk diingat bahwa tabel ini bersifat perkiraan dan tidak boleh digunakan untuk penerimaan atau penolakan material. Konversi ini tidak presisi karena perbedaan fundamental dalam metode pengujian. Selalu uji properti yang disyaratkan secara langsung jika itu adalah parameter kritis.

Dari Pengujian ke Solusi: Mencegah Kegagalan & Meningkatkan Durabilitas Logam

Memahami dan mengukur kekerasan hanyalah setengah dari pertempuran. Tujuan utamanya adalah menggunakan pengetahuan ini untuk menciptakan produk yang lebih baik, lebih andal, dan lebih tahan lama. Jika pengujian mengungkapkan adanya inkonsistensi kualitas atau nilai kekerasan yang tidak sesuai, langkah selanjutnya adalah mendiagnosis akar masalah dan menerapkan solusi.

Untuk mendiagnosis masalah seperti “Inkonsistensi Kualitas Produk”, alat seperti diagram Ishikawa (Fishbone) sangat berguna. Ini membantu memetakan potensi penyebab dari berbagai area:

- Material: Variasi komposisi dari pemasok.

- Mesin: Suhu tungku perlakuan panas yang tidak stabil, timer yang tidak akurat.

- Metode: Prosedur quenching yang tidak konsisten, persiapan permukaan yang buruk.

- Manusia (Man): Pelatihan operator yang kurang, kelelahan.

Setelah masalah teridentifikasi, Anda dapat membuka “Toolbox Peningkatan Durabilitas” untuk memilih solusi yang tepat.

Teknik Perlakuan Panas dan Surface Engineering

Ini adalah metode paling langsung untuk memodifikasi kekerasan dan sifat permukaan logam.

- Perlakuan Panas (Heat Treating): Proses seperti quenching, tempering, annealing, dan normalizing mengubah seluruh struktur mikro komponen untuk mencapai kombinasi kekerasan dan ketangguhan yang diinginkan. Ini diatur oleh referensi otoritatif seperti ASM Handbook, Volume 4: Heat Treating[8].

- Surface Engineering: Teknik ini memodifikasi hanya permukaan komponen untuk meningkatkan ketahanan aus dan korosi tanpa mengubah sifat inti yang tangguh. Referensi utama di bidang ini adalah ASM Handbook, Volume 5: Surface Engineering[9].

Berikut perbandingan beberapa teknik surface engineering umum:

| Teknik | Prinsip | Peningkatan Kekerasan | Aplikasi Tipikal |

|---|---|---|---|

| Carburizing | Menambahkan karbon ke permukaan baja, diikuti dengan perlakuan panas. | Signifikan | Roda gigi, camshafts |

| Nitriding | Menambahkan nitrogen ke permukaan baja. | Sangat Tinggi | Crankshafts, komponen mesin |

| Hard Chrome Plating | Melapisi dengan lapisan kromium keras secara elektrokimia. | Tinggi | Silinder hidrolik, cetakan |

Prinsip Desain untuk Mencegah Kegagalan Lelah (Fatigue Failure)

Seringkali, kegagalan tidak disebabkan oleh material yang buruk, tetapi oleh desain yang buruk. Sudut tajam, lubang, dan perubahan penampang yang tiba-tiba dalam sebuah desain menciptakan area konsentrasi tegangan (stress concentration). Area ini bertindak sebagai titik awal retakan lelah, bahkan di bawah beban operasi normal.

Salah satu cara paling efektif untuk meningkatkan durabilitas adalah melalui desain yang cerdas. Sebagai contoh, hanya dengan menambahkan fillet radius (sudut yang dibulatkan) pada sudut tajam internal, konsentrasi tegangan dapat dikurangi secara drastis, sehingga secara signifikan meningkatkan umur lelah komponen. Teknik lain seperti shot peening—menembakkan partikel kecil ke permukaan untuk menciptakan lapisan tegangan sisa tekan—dapat meningkatkan umur lelah hingga 1000% dalam beberapa kasus.

Kesimpulan: Uji Kekerasan sebagai Alat Strategis

Pengujian kekerasan logam jauh lebih dari sekadar pengukuran rutin di laboratorium. Ia adalah bahasa universal kualitas, sebuah alat strategis yang, bila dipahami dan diterapkan dengan benar, memberdayakan para insinyur dan manajer untuk membuat keputusan yang lebih cerdas. Ia adalah jembatan antara teori material dan keandalan produk di dunia nyata.

Dengan memahami pilar-pilar utama—mengapa pengujian ini krusial untuk quality control, perbedaan fundamental antara kekerasan dan ketangguhan, cara memilih metode yang tepat dari Rockwell, Brinell, dan Vickers, serta bagaimana menerapkan standar dan teknik peningkatan durabilitas—Anda tidak lagi hanya mengukur angka. Anda secara aktif mencegah kegagalan, memastikan konsistensi dari batch ke batch, dan pada akhirnya, membangun produk yang lebih kuat, lebih aman, dan lebih tahan lama.

Untuk menjembatani teori material dengan performa nyata, Anda memerlukan alat uji yang tepat. CV. Java Multi Mandiri menyediakan berbagai hardness tester—mulai dari Rockwell, Brinell, hingga Vickers—yang dirancang untuk mendukung proses quality control dan pengujian durabilitas logam Anda.

👉 Konsultasikan kebutuhan pengujian Anda hari ini dan temukan alat yang paling sesuai untuk memastikan kualitas dan keandalan produk Anda.

Rekomendasi Alat Uji Kekerasan

-

Alat Ukur Kekerasan Vickers TMTECK XHVT-10Z

Lihat produk★★★★★ -

Alat Penguji Kekerasan Nirkabel NOVOTEST Lab UCI

Lihat produk★★★★★ -

Alat Uji Kekerasan Brinell TMTECK HB-3000B

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK HV-50

Lihat produk★★★★★ -

Jual Hardness Tester Portable AMTAST HT07

Lihat produk★★★★★ -

Alat Uji Kekerasan AMTAST HT04

Lihat produk★★★★★ -

Alat Penguji Kekerasan AMTAST HT06

Lihat produk★★★★★ -

Alat Uji Kekerasan Tablet AMTAST YD-1

Lihat produk★★★★★

Referensi dan Sumber Otoritatif

- ASM International. (N.D.). ASM Handbook, Volume 11: Failure Analysis and Prevention. ASM International.

- Callister, W. D., & Rethwisch, D. G. (N.D.). Materials Science and Engineering: An Introduction. John Wiley & Sons.

- ASTM International. (Edisi terbaru). ASTM E18 – Standard Test Methods for Rockwell Hardness of Metallic Materials. West Conshohocken, PA: ASTM International.

- ASTM International. (Edisi terbaru). ASTM E10 – Standard Test Method for Brinell Hardness of Metallic Materials. West Conshohocken, PA: ASTM International.

- International Organization for Standardization. (Edisi terbaru). ISO 6507 – Metallic materials — Vickers hardness test. Geneva, CH: ISO.

- National Institute of Standards and Technology (NIST). (N.D.). Standard Reference Materials. U.S. Department of Commerce.

- ASTM International. (Edisi terbaru). ASTM E140 – Standard Hardness Conversion Tables for Metals. West Conshohocken, PA: ASTM International.

- ASM International. (N.D.). ASM Handbook, Volume 4: Heat Treating. ASM International.

- ASM International. (N.D.). ASM Handbook, Volume 5: Surface Engineering. ASM International.

- SAE International & American Petroleum Institute (API). (N.D.). Industry standards requiring material testing.