Saat Anda mengemudikan kendaraan, baik itu truk komersial, mobil operasional, atau armada perusahaan, ada kepercayaan tersirat pada ilmu rekayasa yang tidak terlihat. Kepercayaan bahwa kendaraan akan merespons dengan presisi, tetap stabil saat bermanuver, dan yang terpenting, melindungi penumpangnya jika terjadi hal yang tidak diinginkan. Namun, banyak manajer operasional dan pengambil keputusan tidak menyadari bahwa fondasi dari semua aspek ini—mulai dari performa hingga keselamatan—berakar pada satu sifat material fundamental: kekerasan logam.

Banyak yang menganggap desain kendaraan hanya sebatas aerodinamika atau estetika. Kenyataannya, jauh di dalam laboratorium metalurgi dan simulasi rekayasa, keputusan krusial dibuat tentang material yang akan digunakan. Kekerasan, kekuatan, dan ketangguhan setiap komponen logam secara cermat diukur dan dipilih untuk tujuan tertentu.

Panduan ini akan membawa Anda dari laboratorium ke jalan raya, mengungkap bagaimana pilihan material, kekerasan logam, dan rekayasa desain secara sinergis menentukan keselamatan, performa, dan daya tahan kendaraan Anda. Kami akan membedah ilmu di balik mengapa sasis harus kaku, mengapa beberapa bagian mobil dirancang untuk hancur, dan bagaimana teknologi modern mengoptimalkan setiap gram material untuk kinerja maksimal.

- Apa Itu Kekerasan Logam & Mengapa Krusial di Otomotif?

- Fondasi Kendaraan: Membedah Material Otomotif Utama

- Ilmu di Balik Keselamatan: Peran Kekerasan Logam pada Sasis & Bodi

- Rekayasa Desain Modern: Optimasi Kinerja Sebelum Produksi

- Panduan Praktis Pemilik: Merawat & Meningkatkan Kekuatan Mobil

- Kesimpulan: Rekayasa Tak Terlihat yang Melindungi Anda

- References

Apa Itu Kekerasan Logam & Mengapa Krusial di Otomotif?

Dalam konteks rekayasa material, kekerasan logam adalah ukuran ketahanan suatu material terhadap deformasi plastis lokal, seperti goresan atau lekukan. Sederhananya, ini adalah kemampuan permukaan logam untuk menahan tekanan terkonsentrasi. Dalam industri otomotif, di mana setiap komponen подвергается berbagai jenis tegangan, getaran, dan potensi benturan, sifat ini menjadi sangat krusial.

Kekerasan secara langsung memengaruhi daya tahan dan ketahanan aus komponen. Komponen mesin seperti camshaft, roda gigi, dan bantalan harus memiliki kekerasan permukaan yang sangat tinggi untuk menahan gesekan konstan selama ribuan jam operasi. Demikian pula, komponen sasis dan suspensi memerlukan tingkat kekerasan yang tepat untuk menahan beban jalan tanpa melentur atau berubah bentuk secara permanen.

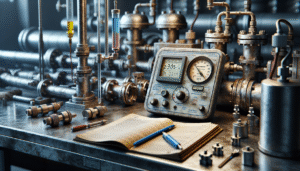

Untuk memastikan setiap material memenuhi spesifikasi yang ketat, industri otomotif mengandalkan metode uji kekerasan terstandarisasi. Prosedur kontrol kualitas ini sangat penting untuk menjamin keamanan dan keandalan. Beberapa standar internasional yang paling umum digunakan adalah:

- ASTM E18 untuk metode pengujian Rockwell.

- ISO 6507 untuk metode pengujian Vickers.

- ISO 6506 untuk metode pengujian Brinell.

Setiap metode menggunakan indentor (penekan) dengan bentuk dan beban yang berbeda untuk membuat lekukan pada material, dan ukuran lekukan tersebut menentukan nilai kekerasannya. Pemilihan metode tergantung pada jenis material, ketebalan, dan tingkat presisi yang dibutuhkan.

Membedakan Kekerasan, Kekuatan, dan Ketangguhan

Meskipun sering digunakan secara bergantian dalam percakapan awam, kekerasan, kekuatan, dan ketangguhan adalah tiga sifat mekanis yang berbeda namun saling terkait. Memahami perbedaannya sangat penting dalam desain kendaraan.

- Kekerasan (Hardness): Seperti yang dijelaskan, ini adalah ketahanan permukaan terhadap goresan dan lekukan. Bayangkan permukaan bantalan bola (ball bearing) yang harus sangat keras agar tidak aus.

- Kekuatan (Strength): Ini adalah kemampuan material untuk menahan beban atau gaya tanpa patah atau berubah bentuk secara permanen. Contohnya adalah balok sasis yang harus cukup kuat untuk menopang berat seluruh kendaraan.

- Ketangguhan (Toughness): Ini adalah kemampuan material untuk menyerap energi dan menahan retak atau patah saat menerima benturan atau beban kejut. Bumper atau velg mobil adalah contoh komponen yang membutuhkan ketangguhan tinggi.

Analogi sederhana: Kaca sangat keras (sulit digores) tetapi tidak tangguh (mudah pecah saat jatuh). Sebaliknya, karet lunak (mudah penyok) tetapi sangat tangguh (tidak mudah patah). Dalam desain otomotif, tujuannya adalah menemukan keseimbangan optimal. Sasis yang terlalu keras bisa menjadi rapuh dan mudah retak saat terjadi benturan, sementara sasis yang terlalu lunak akan mudah bengkok.

Fondasi Kendaraan: Membedah Material Otomotif Utama

Pemilihan material adalah salah satu keputusan paling fundamental dalam desain kendaraan. Insinyur harus menyeimbangkan antara performa, bobot, biaya produksi, dan daya tahan. Berikut adalah tiga kelompok material utama yang membentuk kendaraan modern.

Baja (Steel): Kekuatan Klasik yang Terus Berevolusi

Baja tetap menjadi material paling dominan dalam industri otomotif karena kombinasi kekuatan tinggi, kemudahan fabrikasi, dan biaya yang relatif rendah. Namun, baja yang digunakan saat ini jauh lebih canggih daripada di masa lalu. Inovasi terbesar adalah pengembangan Advanced High-Strength Steel (AHSS).

AHSS adalah keluarga baja yang melalui proses pemanasan dan pendinginan yang canggih untuk mencapai kekuatan tarik yang jauh lebih tinggi daripada baja konvensional. Ini memungkinkan para insinyur untuk merancang komponen yang lebih tipis dan lebih ringan tanpa mengorbankan kekuatan. AHSS sangat penting dalam konstruksi safety cell atau sangkar keselamatan penumpang, di mana kekerasan dan kekuatan maksimal diperlukan untuk melindungi kabin dari intrusi saat terjadi tabrakan.

Aluminium: Pilihan Ringan untuk Efisiensi

Aluminium menjadi pilihan populer untuk kendaraan yang memprioritaskan efisiensi dan performa. Keunggulan utamanya adalah kepadatannya yang kira-kira sepertiga dari baja, yang berarti pengurangan bobot yang signifikan. Pengurangan bobot ini secara langsung meningkatkan efisiensi bahan bakar, meningkatkan akselerasi, dan memperbaiki handling. Selain itu, aluminium secara alami membentuk lapisan oksida pelindung, membuatnya sangat tahan terhadap korosi.

Namun, aluminium memiliki tantangan tersendiri. Harganya lebih mahal daripada baja, dan proses penyambungan serta perbaikannya memerlukan teknik dan peralatan khusus. Salah satu studi kasus paling terkenal adalah Ford F-150, yang beralih ke bodi aluminium untuk mengurangi bobot secara drastis dan meningkatkan kapasitas muat serta efisiensi bahan bakar, sebuah langkah rekayasa yang mengubah lanskap industri truk pikap.

Serat Karbon & Komposit: Material Performa Tinggi

Di puncak piramida material otomotif terdapat serat karbon. Material komposit ini menawarkan rasio kekuatan-terhadap-berat yang tak tertandingi. Serat karbon sangat kaku dan kuat, menjadikannya ideal untuk sasis monocoque mobil super dan komponen aerodinamis di mana setiap gram bobot dan setiap ons kekakuan sangat berarti.

Biaya produksi yang sangat tinggi dan proses manufaktur yang padat karya membatasi penggunaannya pada kendaraan berperforma tinggi dan mewah. Selain serat karbon, berbagai jenis plastik dan komposit lainnya juga memainkan peran penting. Bumper, panel interior, dan banyak komponen trim eksterior terbuat dari polimer rekayasa yang dirancang untuk memberikan keseimbangan antara bobot ringan, fleksibilitas desain, dan kemampuan menyerap benturan ringan.

Ilmu di Balik Keselamatan: Peran Kekerasan Logam pada Sasis & Bodi

Bagaimana sifat-sifat material ini diterjemahkan menjadi keselamatan di dunia nyata? Jawabannya terletak pada desain cerdas yang memanfaatkan kekerasan dan kemampuan deformasi logam secara strategis. Sasis dan bodi kendaraan modern bukanlah struktur homogen, melainkan sebuah sistem terintegrasi yang dirancang untuk melindungi penumpangnya.

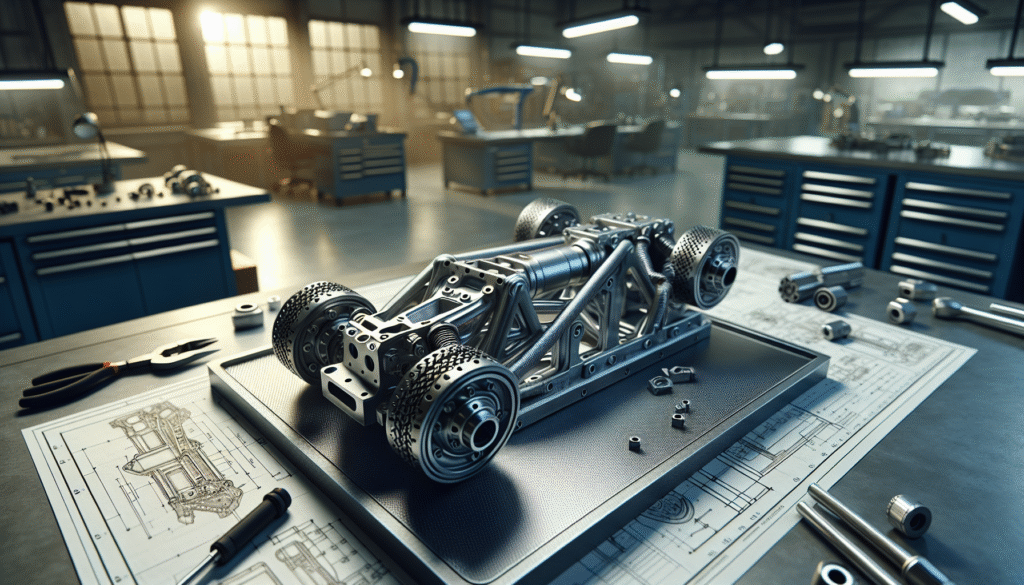

Sebuah penelitian dari Jurnal Teknologi Rekayasa Teknik Mesin (JTRAIN) menegaskan bahwa sasis adalah komponen paling vital dalam desain mobil, berfungsi menopang semua komponen lain mulai dari bodi hingga mesin penggerak. Oleh karena itu, perancangan sasis harus secara cermat mempertimbangkan keseimbangan antara berat, keamanan, dan kekuatan untuk mencapai standar yang diinginkan[1].

Sasis: Tulang Punggung Kendaraan yang Kaku dan Kuat

Sasis berfungsi sebagai fondasi struktural kendaraan. Bagian ini, terutama sangkar keselamatan penumpang (area di sekitar kabin), dirancang untuk memiliki kekerasan dan kekakuan setinggi mungkin. Tujuannya adalah untuk menahan gaya puntir dan lentur saat bermanuver, yang menghasilkan handling yang stabil dan responsif.

Saat terjadi benturan, fungsi utama sasis yang kaku adalah untuk mempertahankan integritas ruang penumpang, mencegah intrusi yang dapat menyebabkan cedera. Inilah sebabnya mengapa material seperti Advanced High-Strength Steel (AHSS) digunakan secara ekstensif di pilar A, B, dan C, serta balok atap dan lantai. Penelitian akademis telah menunjukkan bahwa desain sasis yang dioptimalkan, seperti yang menggunakan material EN AW-6082-T6, mampu menahan tegangan signifikan dengan deformasi minimal.

Perbedaan desain sasis juga memengaruhi kebutuhan material. Sasis ladder-frame, yang umum pada truk dan beberapa SUV, memiliki dua rel baja tebal sebagai fondasi utama, membutuhkan kekuatan dan ketangguhan untuk menahan beban berat. Sebaliknya, sasis monocoque, di mana bodi dan sasis menjadi satu kesatuan struktural, mengandalkan bentuk dan rekayasa panel-panelnya untuk memberikan kekakuan, seringkali menggunakan campuran berbagai jenis baja dan aluminium.

Crumple Zone (Zona Remuk): Deformasi yang Menyelamatkan Nyawa

Konsep yang mungkin terdengar kontradiktif namun sangat vital bagi keselamatan adalah crumple zone atau zona remuk. Ini adalah area di bagian depan dan belakang kendaraan yang sengaja dirancang untuk hancur atau berubah bentuk secara terkontrol saat terjadi tabrakan.

Mengapa sebuah mobil dirancang untuk hancur? Fisika di baliknya sederhana: dengan berubah bentuk, zona remuk menyerap dan menghilangkan energi kinetik dari benturan selama periode waktu yang lebih lama. Ini secara drastis mengurangi gaya deselerasi yang dialami oleh penumpang di dalam kabin yang kaku.

Sebuah makalah tinjauan dari IJIERT menjelaskan mekanisme ini pada tingkat mikro. Struktur yang sering digunakan, seperti honeycomb, menyerap energi saat dinding selnya terlipat seperti akordeon (accordion-like pleats) saat menerima gaya[2]. Deformasi yang terkendali inilah yang menyelamatkan nyawa. Oleh karena itu, sangat penting untuk memahami bahwa perbaikan bodi setelah kecelakaan yang tidak dilakukan dengan benar dapat membahayakan integritas struktural zona remuk, mengurangi kemampuannya untuk melindungi penumpang pada benturan berikutnya.

Rekayasa Desain Modern: Optimasi Kinerja Sebelum Produksi

Di era modern, insinyur tidak lagi hanya mengandalkan prototipe fisik untuk menguji desain mereka. Kemajuan dalam teknologi simulasi komputer memungkinkan mereka untuk mengoptimalkan setiap komponen kendaraan secara virtual, jauh sebelum logam pertama dipotong. Proses ini, yang dikenal sebagai Computer-Aided Engineering (CAE), merevolusi cara kendaraan dirancang untuk keselamatan dan kinerja.

Peran Finite Element Analysis (FEA) dalam Desain

Salah satu alat paling kuat dalam CAE adalah Finite Element Analysis (FEA), atau Analisis Elemen Hingga. FEA adalah metode simulasi komputer yang memecah model 3D komponen (seperti sasis atau lengan suspensi) menjadi jutaan elemen kecil yang saling terhubung. Insinyur kemudian dapat menerapkan beban, getaran, dan gaya benturan virtual untuk melihat bagaimana komponen tersebut akan bereaksi di dunia nyata.

Simulasi ini memungkinkan insinyur untuk:

- Mengidentifikasi area dengan konsentrasi tegangan tinggi (titik lemah potensial).

- Mengoptimalkan bentuk komponen untuk memaksimalkan kekuatan sambil meminimalkan berat.

- Memprediksi bagaimana material akan berubah bentuk atau gagal di bawah beban ekstrem.

- Menguji ratusan variasi desain dengan cepat untuk menemukan solusi yang paling efisien.

Sebuah studi dalam Jurnal Mekanova menyoroti bagaimana FEA digunakan untuk menganalisis parameter kritis seperti tegangan Von Mises—sebuah kriteria untuk memprediksi kapan material ulet seperti baja akan mulai mengalami deformasi permanen—dan deformasi total untuk memvisualisasikan perubahan bentuk[3]. Dengan menganalisis data ini, insinyur dapat memastikan bahwa setiap komponen tidak hanya cukup kuat untuk operasi normal tetapi juga akan berperilaku seperti yang diharapkan selama skenario terburuk, seperti tabrakan.

Panduan Praktis Pemilik: Merawat & Meningkatkan Kekuatan Mobil

Memahami ilmu di balik desain kendaraan juga memberdayakan pemilik dan manajer armada untuk merawat aset mereka dengan lebih baik dan membuat keputusan yang tepat tentang peningkatan kinerja.

Mengidentifikasi Gejala & Mencegah Kerusakan Material

Daya tahan material bawaan pabrik dapat diperlong secara signifikan dengan perawatan yang tepat. Untuk material berbasis baja, pencegahan korosi adalah kunci. Cucilah kendaraan secara teratur, terutama bagian bawah bodi, untuk menghilangkan garam dan kotoran yang dapat memerangkap kelembapan. Aplikasi lapisan pelindung cat atau lapisan anti karat profesional dapat memberikan perlindungan jangka panjang.

Untuk komponen plastik eksterior, musuh utamanya adalah degradasi akibat sinar UV, yang menyebabkan warna pudar dan material menjadi rapuh. Gunakan produk pelindung trim yang mengandung penghambat UV secara teratur untuk menjaga kelenturan dan penampilannya.

Selain itu, waspadai gejala yang mungkin mengindikasikan kerusakan sasis struktural, terutama setelah melewati lubang besar atau mengalami benturan:

- Kendaraan terasa “limbung” atau tidak stabil saat berbelok.

- Setir menarik ke satu sisi saat mengemudi lurus.

- Keausan ban yang tidak merata.

- Terdengar suara gemeretak atau berderit dari bawah mobil.

Jika gejala-gejala ini muncul, pemeriksaan profesional oleh bengkel yang kompeten sangat dianjurkan.

Modifikasi untuk Stabilitas: Strut Bar dan Chassis Brace

Bagi mereka yang ingin meningkatkan stabilitas dan respons handling kendaraan, terutama untuk aplikasi tugas berat atau performa, ada modifikasi yang dapat memperkuat sasis.

- Strut Bar (atau Strut Tower Brace): Ini adalah batang logam kaku yang dipasang di antara puncak menara suspensi depan (dan kadang-kadang belakang). Fungsinya adalah untuk mengurangi kelenturan sasis di bagian atas saat menikung tajam, menjaga geometri suspensi tetap optimal, dan membuat respons kemudi terasa lebih tajam.

- Chassis Brace: Ini adalah penyangga tambahan yang dipasang di bawah kendaraan, menghubungkan titik-titik strategis pada subframe atau sasis. Mereka bekerja dengan cara yang sama seperti strut bar, yaitu meningkatkan kekakuan torsional dan mengurangi kelenturan bodi.

Penting untuk dicatat bahwa meskipun modifikasi ini meningkatkan performa handling, mereka juga dapat sedikit mengurangi kenyamanan berkendara karena sasis yang lebih kaku akan mentransfer lebih banyak getaran jalan ke kabin.

Kesimpulan: Rekayasa Tak Terlihat yang Melindungi Anda

Kekerasan logam lebih dari sekadar angka dalam lembar spesifikasi teknis. Ini adalah properti fundamental yang, melalui desain cerdas dan rekayasa canggih, secara langsung diterjemahkan menjadi keselamatan, performa, dan daya tahan sebuah kendaraan. Dari kekuatan baja AHSS yang membentuk sangkar keselamatan hingga deformasi terkontrol dari zona remuk yang menyerap energi benturan, setiap pilihan material memiliki tujuan yang sangat spesifik.

Memahami hubungan antara material, desain, dan hasil di dunia nyata memberdayakan para profesional bisnis dan pemilik kendaraan untuk membuat keputusan yang lebih baik—baik dalam memilih kendaraan baru, merawat armada yang ada, maupun mempertimbangkan peningkatan kinerja. Pada akhirnya, di balik setiap perjalanan yang aman dan setiap manuver yang presisi, terdapat ilmu rekayasa material tak terlihat yang bekerja tanpa lelah untuk melindungi kita.

Bagikan pengalaman Anda dengan penanganan kendaraan atau perawatan material di kolom komentar di bawah, atau jelajahi artikel kami yang lain tentang teknologi otomotif.

Untuk perusahaan yang ingin memastikan integritas dan kualitas komponen dalam rantai pasokan atau proses produksi mereka, CV. Java Multi Mandiri hadir sebagai mitra strategis. Kami adalah supplier dan distributor alat ukur dan uji presisi, termasuk hardness tester dan instrumen metalurgi lainnya, yang dirancang untuk aplikasi industri dan komersial. Kami membantu bisnis mengoptimalkan operasi dan memenuhi kebutuhan peralatan teknis mereka dengan solusi yang andal dan akurat. Untuk konsultasi solusi bisnis yang disesuaikan dengan kebutuhan perusahaan Anda, hubungi tim ahli kami.

Rekomendasi Hardness Tester

-

Alat Pengukur Kekerasan NOVOTEST TS-BRV-C

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK XHVT-5Z

Lihat produk★★★★★ -

Jual Hardness Tester Portable AMTAST HT07

Lihat produk★★★★★ -

Alat Ukur Kekerasan Pensil LANDTEK HT-6510P

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK XHVT-10Z

Lihat produk★★★★★ -

Alat Ukur Kekerasan Digital SNDWAY SW-6210

Lihat produk★★★★★ -

Jual Portable Hardness Tester AMTAST HT08

Lihat produk★★★★★ -

Universal Hardness Tester Digital TMTECK 570HAD

Lihat produk★★★★★

References

- Setiawan, M. A. A., Sujana, I., & Wicaksono, R. A. (N.D.). Simulasi Struktur Sasis Mobil Listrik Fakultas Teknik Menggunakan Finite Element Analysis (FEA). Jurnal Teknologi Rekayasa Teknik Mesin (JTRAIN), Universitas Tanjungpura. Retrieved from https://jurnal.untan.ac.id/index.php/jtm/article/viewFile/48418/75676590117

- Bhatt, A., & Jagdale, H. (2018). A REVIEW ON CRUMPLE ZONE. International Journal of Innovations in Engineering Research and Technology [IJIERT]. Retrieved from https://repo.ijiert.org/index.php/ijiert/article/view/1722/1620

- Saepuddin, A., Adiwibowo, P. H., Sari, H. N., & Masykur. (2024). Penerapan Simulasi Elemen Hingga untuk Pengujian Kekuatan Sasis Mobil BAJA SAE. Jurnal Mekanova: Mekanikal, Inovasi dan Teknologi, 10(2). Retrieved from https://jurnal.utu.ac.id/jmekanova/article/download/11019/pdf_1