Bayangkan skenario ini: sebuah batch tablet yang telah diproduksi dengan cermat tiba-tiba gagal dalam uji disolusi. Hasilnya menunjukkan Out of Specification (OOS), memicu investigasi yang mahal, menunda peluncuran produk, dan berisiko merusak reputasi perusahaan. Seringkali, penyebab utama dari kegagalan semacam ini adalah variabel yang tampaknya sederhana namun sangat berpengaruh: kadar air. Dalam industri farmasi, air bukanlah sekadar komponen pasif; ia adalah parameter kritis yang menentukan stabilitas, kinerja, dan pada akhirnya, efektivitas terapi suatu sediaan obat.

Mengabaikan pengaruh kadar air dalam formulasi sama dengan mengabaikan fondasi kualitas produk. Hal ini dapat menyebabkan degradasi zat aktif, pelepasan obat yang tidak konsisten, dan kegagalan produk yang merugikan. Artikel ini dirancang sebagai panduan holistik bagi para profesional farmasi di Indonesia. Kami akan mengupas tuntas siklus hidup manajemen kelembaban—mulai dari sains formulasi, kontrol proses manufaktur, hingga metode analisis yang akurat. Tujuannya adalah untuk membekali Anda dengan pengetahuan untuk beralih dari pemecahan masalah reaktif menjadi pencegahan proaktif, memastikan setiap batch produk memenuhi standar kualitas tertinggi.

- Mengapa Kadar Air Menjadi Atribut Kualitas Kritis (CQA)?

- Hubungan Fundamental Kadar Air dengan Profil Pelepasan Obat

- Diagnosis Masalah: Konsekuensi Kadar Air yang Tidak Terkontrol

- Toolkit Formulator: Panduan Praktis Mengontrol Kadar Air

- Pengukuran Akurat: Metode Analisis Penentuan Kadar Air

- Pendekatan Proaktif: Optimasi Formulasi dengan Quality by Design (QbD)

- Kesimpulan

- Referensi

Mengapa Kadar Air Menjadi Atribut Kualitas Kritis (CQA)?

Dalam kerangka pengembangan farmasi modern, tidak semua parameter diciptakan sama. Beberapa di antaranya, yang memiliki dampak langsung dan signifikan terhadap kualitas produk, diidentifikasi sebagai Atribut Kualitas Kritis atau Critical Quality Attributes (CQA). Kadar air dalam formulasi sediaan padat adalah salah satu CQA yang paling fundamental. Menurut pedoman dari International Council for Harmonisation (ICH) Q8, CQA adalah sifat atau karakteristik fisik, kimia, biologis, atau mikrobiologis yang harus berada dalam batas, rentang, atau distribusi yang sesuai untuk memastikan kualitas produk yang diinginkan.[1]

Mengontrol kadar air formulasi bukan hanya soal memenuhi spesifikasi akhir; ini adalah tentang memastikan stabilitas sediaan farmasi selama masa edarnya dan menjamin profil pelepasan obat yang konsisten. Farmakope, seperti Farmakope Indonesia dan United States Pharmacopeia (USP), seringkali menetapkan batas kadar air yang ketat untuk bahan baku dan produk jadi guna menjamin keamanan dan efikasi.[2] Mengabaikan kadar air sebagai CQA dapat menyebabkan konsekuensi serius, mulai dari penurunan potensi obat hingga kegagalan total dalam uji kinerja.

Membedakan Air Bebas dan Air Terikat dalam Formulasi

Untuk memahami risiko yang ditimbulkan oleh air, penting untuk membedakan dua bentuk keberadaannya dalam formulasi: air bebas dan air terikat. Bayangkan sebuah spons: air yang dapat dengan mudah diperas keluar adalah ‘air bebas’, sedangkan air yang tetap terperangkap dalam struktur spons adalah ‘air terikat’.

- Air Bebas (Free Water): Ini adalah molekul air yang tidak terikat kuat pada partikel bahan lain. Air bebas inilah yang paling berbahaya karena sangat mobile dan tersedia untuk berpartisipasi dalam reaksi kimia (seperti hidrolisis), mendukung pertumbuhan mikroba, dan memengaruhi sifat fisik serbuk seperti daya alir.

- Air Terikat (Bound Water): Ini adalah molekul air yang terikat secara fisik atau kimia pada permukaan eksipien atau zat aktif, misalnya melalui ikatan hidrogen. Air ini kurang mobile dan umumnya tidak tersedia untuk reaksi degradasi.

Perbedaan ini krusial karena metode analisis yang berbeda dapat mengukur jenis air yang berbeda. Memahami rasio antara air bebas dan terikat dalam formulasi memberikan gambaran yang lebih akurat tentang potensi risiko stabilitas obat dibandingkan hanya mengetahui total kadar air saja.

Dampak Langsung pada Stabilitas Kimia dan Fisik Sediaan

Kadar air yang tidak terkontrol adalah pemicu utama ketidakstabilan sediaan farmasi. Dampaknya dapat dibagi menjadi dua kategori utama, yang keduanya diatur secara ketat oleh pedoman stabilitas seperti ICH Q1A(R2).[3]

1. Ketidakstabilan Kimia:

Penyebab utamanya adalah hidrolisis, yaitu reaksi degradasi di mana molekul air memecah ikatan kimia dalam zat aktif. Ini secara langsung mengurangi potensi obat dan dapat menghasilkan produk degradasi yang mungkin tidak efektif atau bahkan toksik.

2. Ketidakstabilan Fisik:

Kelembaban berlebih dapat menyebabkan serangkaian masalah fisik yang mengganggu kualitas dan kinerja produk.

Berikut adalah ringkasan masalah stabilitas umum yang disebabkan oleh kelembaban:

| Kategori Stabilitas | Masalah yang Disebabkan oleh Kelembaban Berlebih |

|---|---|

| Kimia | Hidrolisis zat aktif, oksidasi, penurunan potensi obat. |

| Fisik (Tablet) | Penurunan kekerasan (tablet menjadi lunak), peningkatan kerapuhan, capping, laminasi, perubahan penampilan (perubahan warna, bintik-bintik). |

| Fisik (Kapsul) | Cangkang kapsul gelatin menjadi lunak dan lengket, atau rapuh jika terlalu kering. |

| Kinerja | Perubahan laju disolusi, kegagalan disintegrasi, pelepasan obat tidak konsisten. |

Mengelola kadar air secara efektif adalah langkah pertama dan paling penting dalam memastikan stabilitas sediaan farmasi dari lini produksi hingga ke tangan pasien.

Hubungan Fundamental Kadar Air dengan Profil Pelepasan Obat

Kadar air dalam sediaan padat memiliki pengaruh langsung dan mendalam terhadap bagaimana dan seberapa cepat zat aktif dilepaskan ke dalam tubuh. Hubungan ini tidak selalu linier; kadar air yang terlalu sedikit bisa sama merugikannya dengan kadar air yang terlalu banyak. Memahami mekanisme ini adalah kunci untuk merancang formulasi yang andal dan memastikan kinerja produk yang konsisten. Profil pelepasan obat yang tepat sangat penting untuk mencapai bioavailabilitas yang diinginkan dan efektivitas terapi.

Mekanisme Kunci: Peran Air dalam Disintegrasi dan Disolusi

Air memainkan peran ganda dalam proses pelepasan obat dari tablet. Pada tingkat optimal, air bertindak sebagai “fasilitator”, namun pada tingkat berlebih, ia menjadi “penghambat”.

- Sebagai Fasilitator (Kadar Air Optimal): Sejumlah kecil air dapat bertindak sebagai plasticizer internal, mengurangi kerapuhan granul dan meningkatkan kompresibilitas selama pencetakan tablet. Hal ini menghasilkan tablet dengan struktur pori yang baik. Saat tablet bertemu dengan cairan di saluran cerna, air dapat dengan cepat menembus pori-pori ini, menyebabkan disintegran (seperti croscarmellose sodium) membengkak dan memecah tablet menjadi partikel-partikel yang lebih kecil. Proses disintegrasi yang cepat ini memperluas area permukaan zat aktif, sehingga mempercepat laju disolusi obat.

- Sebagai Penghambat (Kadar Air Berlebih): Jika kadar air selama granulasi atau penyimpanan terlalu tinggi, partikel-partikel dapat saling berikatan terlalu kuat (aglomerasi). Ini dapat menghasilkan tablet yang terlalu keras dan kurang berpori. Akibatnya, penetrasi air melambat, waktu hancur (disintegrasi) memanjang, dan laju disolusi obat menurun drastis. Dalam kasus ekstrem, kelembaban berlebih dapat menyebabkan degradasi zat aktif, yang juga akan mengubah profil pelepasannya.

Grafik di bawah ini mengilustrasikan bagaimana profil disolusi dapat berubah secara dramatis pada kadar air yang berbeda. Menemukan “sweet spot” atau titik optimal adalah tantangan utama dalam formulasi.

Formulator’s Corner

“Dalam pengalaman saya, banyak kasus kegagalan disolusi yang tidak terduga dapat ditelusuri kembali ke variasi kecil dalam kadar air granul sebelum pencetakan. Menemukan ‘sweet spot’ kelembaban, di mana tablet cukup kuat namun tetap hancur dengan cepat, adalah seni sekaligus sains. Ini membutuhkan kontrol proses yang ketat dan pemahaman mendalam tentang interaksi antara zat aktif dan eksipien.”

Studi Kasus: Formulasi Immediate-Release vs. Modified-Release

Pengaruh kadar air tidak seragam untuk semua jenis sediaan; perannya sangat bergantung pada desain formulasi.

- Formulasi Immediate-Release (Lepas Cepat): Tujuannya adalah agar obat hancur dan larut secepat mungkin. Di sini, seperti yang dijelaskan sebelumnya, kadar air optimal sangat penting untuk memastikan disintegrasi yang cepat. Kelembaban yang berlebihan akan secara langsung menghambat tujuan formulasi ini, yang berpotensi menyebabkan kegagalan uji disolusi.

- Formulasi Modified-Release (Lepas Lambat/Terkontrol): Dalam formulasi ini, terutama yang menggunakan matriks polimer hidrofilik (misalnya, Hydroxypropyl Methylcellulose atau HPMC), air justru menjadi mekanisme pengendali pelepasan. Ketika tablet ini terpapar cairan, air berdifusi ke dalam matriks, menyebabkan polimer membengkak dan membentuk lapisan gel yang kental di permukaan tablet. Zat aktif kemudian harus berdifusi secara perlahan melalui lapisan gel ini untuk dilepaskan. Kadar air awal dalam tablet dapat memengaruhi seberapa cepat lapisan gel ini terbentuk. Kadar air yang lebih tinggi dapat mempercepat hidrasi awal polimer, yang berpotensi mengubah profil pelepasan obat pada jam-jam pertama. Mengontrol kadar air awal menjadi sangat penting untuk memastikan pelepasan obat yang lambat dan konsisten sesuai profil yang diinginkan.

Memahami perbedaan ini sangat penting, karena strategi kontrol kelembaban harus disesuaikan dengan tujuan spesifik dari setiap profil pelepasan obat.

Diagnosis Masalah: Konsekuensi Kadar Air yang Tidak Terkontrol

Ketika kontrol kelembaban gagal, dampaknya terasa langsung di lantai produksi dan laboratorium Quality Control (QC). Masalah-masalah ini bukan hanya sekadar anomali teknis; mereka adalah peristiwa yang memicu investigasi formal, berpotensi menyebabkan penolakan batch, dan memerlukan tindakan perbaikan yang signifikan. Memahami cara mendiagnosis masalah ini adalah langkah krusial sebelum menerapkan solusi. Kerangka kerja investigasi yang diuraikan dalam panduan OOS dari regulator seperti FDA menjadi acuan utama dalam menangani kegagalan ini secara sistematis.[4]

Kegagalan Uji Disolusi: Investigasi OOS Sesuai Prinsip GMP

Kegagalan uji disolusi adalah salah satu hasil OOS yang paling umum dan paling serius. Investigasi harus dilakukan secara metodis sesuai prinsip Good Manufacturing Practices (GMP).

Proses Investigasi OOS untuk Kegagalan Disolusi:

- Fase 1: Investigasi Laboratorium: Langkah pertama adalah memastikan kegagalan tersebut bukan disebabkan oleh kesalahan analitis. Tim QC harus memeriksa:

- Peralatan: Apakah alat disolusi dikalibrasi dengan benar? Apakah kecepatan putaran (RPM), suhu media, dan tinggi dayung/keranjang sudah sesuai?

- Prosedur: Apakah prosedur pengujian diikuti dengan tepat? Apakah ada gelembung udara pada tablet?

- Pereaksi & Media: Apakah pH dan komposisi media disolusi sudah benar? Apakah pereaksi yang digunakan valid?

- Analis: Apakah analis yang melakukan pengujian sudah terkualifikasi?

Jika kesalahan laboratorium teridentifikasi, hasil awal dibatalkan dan pengujian diulang. Jika tidak ada kesalahan yang ditemukan, investigasi berlanjut ke fase berikutnya.

- Fase 2: Investigasi Produksi Penuh: Jika kegagalan terkonfirmasi sebagai masalah produk, investigasi diperluas untuk mencakup seluruh proses manufaktur. Fokus utama terkait kelembaban meliputi:

- Bahan Baku: Apakah ada variasi kadar air pada zat aktif atau eksipien yang diterima?

- Proses Granulasi: Apakah kadar air akhir granul (LOD) berada dalam spesifikasi? Apakah ada penyimpangan selama proses pengeringan?

- Lingkungan Produksi: Apakah catatan suhu dan kelembaban relatif (RH) ruang produksi menunjukkan penyimpangan?

- Proses Pencetakan: Apakah parameter kompresi (kekerasan, ketebalan) konsisten, yang bisa dipengaruhi oleh kelembaban granul?

Degradasi Zat Aktif: Mengenali Risiko Hidrolisis

Hidrolisis adalah musuh kimiawi bagi banyak zat aktif. Ini adalah reaksi di mana molekul air memecah ikatan kimia yang rentan, seperti ester dan amida, yang umum ditemukan dalam struktur molekul obat. Contoh klasik adalah degradasi Aspirin (asam asetilsalisilat) menjadi asam salisilat dan asam asetat, yang tidak hanya mengurangi efikasi tetapi juga meningkatkan iritasi lambung.

Tanda-tanda untuk Diwaspadai:

- Struktur Kimia: Identifikasi gugus fungsi yang rentan (ester, amida, laktam, laktone) dalam molekul zat aktif Anda.

- Sifat Higroskopisitas: Zat aktif atau eksipien yang sangat higroskopis (cenderung menyerap uap air dari udara) memiliki risiko hidrolisis yang jauh lebih tinggi.

- Kondisi Lingkungan: Risiko degradasi meningkat secara eksponensial dengan peningkatan suhu dan kelembaban. Penelitian menunjukkan bahwa untuk senyawa yang sensitif, paparan terhadap kelembaban relatif di atas 60% RH dapat secara signifikan mempercepat laju hidrolisis.

Mengenali risiko ini sejak dini memungkinkan formulator untuk merancang strategi perlindungan, seperti menggunakan pelapis anti-lembap atau kemasan khusus.

Pelepasan Obat Tidak Konsisten: Mendiagnosis Variabilitas

Terkadang, masalahnya bukan kegagalan total, melainkan pelepasan obat yang tidak konsisten—baik antar tablet dalam satu batch (intra-batch) maupun antar batch yang berbeda (inter-batch). Variabilitas ini merusak keandalan produk dan dapat menimbulkan risiko terapeutik. Untuk mendiagnosis akar penyebabnya, pendekatan sistematis seperti diagram Tulang Ikan (Ishikawa) sangat berguna. Pendekatan ini sejalan dengan prinsip Manajemen Risiko Kualitas yang diuraikan dalam ICH Q9.[5]

Contoh Diagram Tulang Ikan untuk Variabilitas Pelepasan Obat:

- Bahan (Materials): Variasi kadar air pada zat aktif/eksipien, perbedaan ukuran partikel, perubahan pemasok.

- Metode (Methods): Waktu pencampuran yang tidak konsisten, prosedur pengeringan yang tidak valid, parameter kompresi yang salah.

- Mesin (Machines): Pengaturan mesin cetak yang tidak konsisten, keausan pada tooling (punch dan die), malfungsi pada alat pengering.

- Manusia (Manpower): Kesalahan operator, pelatihan yang kurang memadai.

- Lingkungan (Environment): Fluktuasi suhu dan kelembaban di ruang produksi.

Dengan memetakan semua kemungkinan penyebab, tim investigasi dapat secara sistematis mengidentifikasi dan mengatasi akar masalah yang sebenarnya, di mana variasi kadar air seringkali menjadi faktor kontribusi yang signifikan.

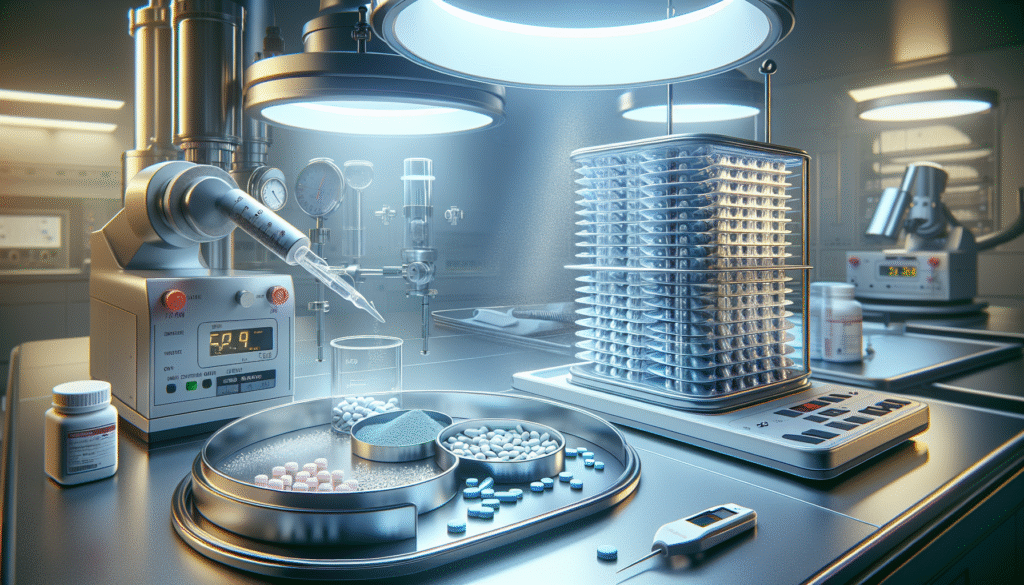

Toolkit Formulator: Panduan Praktis Mengontrol Kadar Air

Setelah memahami masalahnya, langkah selanjutnya adalah menerapkan solusi. Mengontrol kadar air secara efektif bukanlah tugas satu tahap, melainkan sebuah strategi terintegrasi yang mencakup seluruh siklus hidup produk. Pendekatan ini sejalan dengan pedoman Cara Pembuatan Obat yang Baik (CPOB) di Indonesia, yang menekankan kontrol ketat terhadap proses dan lingkungan. Berikut adalah panduan praktis yang dibagi menjadi tiga tahap kritis: formulasi, manufaktur, dan pengemasan.

Tahap Formulasi: Memilih Eksipien Tahan Lembab

Pertahanan terbaik terhadap masalah kelembaban dimulai dari meja laboratorium, yaitu saat pemilihan eksipien. Pendekatan proaktif ini dapat mencegah banyak masalah di kemudian hari.

- Pahami Higroskopisitas: Higroskopisitas adalah kecenderungan suatu bahan untuk menyerap uap air dari lingkungan. Saat merancang formulasi, terutama untuk zat aktif yang sensitif terhadap kelembaban, pilihlah eksipien dengan higroskopisitas rendah.

- Bandingkan Pilihan Eksipien: Banyak eksipien tersedia dalam berbagai grade dengan profil kelembaban yang berbeda.

Tabel perbandingan sederhana di bawah ini menunjukkan bagaimana pilihan grade eksipien dapat memengaruhi sensitivitas terhadap kelembaban:

| Jenis Eksipien | Grade Higroskopisitas Tinggi | Grade Higroskopisitas Rendah | Catatan |

|---|---|---|---|

| Laktosa | Laktosa Anhidrat | Laktosa Monohidrat | Monohidrat lebih stabil karena molekul air sudah terikat dalam struktur kristalnya. |

| Selulosa Mikrokristalin (MCC) | Grade dengan area permukaan tinggi | Grade dengan densitas lebih tinggi | Sifat fisik MCC dapat bervariasi antar pemasok. |

| Pati | Pati Jagung (Native Starch) | Pati Pregelatinisasi | Proses pregelatinisasi dapat mengurangi kecenderungan menyerap air. |

Melakukan penilaian risiko kelembaban pada tahap awal pengembangan dapat menghemat waktu dan biaya secara signifikan.

Tahap Manufaktur: Peran HVAC dan Dehumidifier

Lingkungan produksi adalah medan pertempuran utama dalam mengontrol kelembaban. Sistem Heating, Ventilation, and Air Conditioning (HVAC) adalah tulang punggung dari kontrol ini.

- Sistem HVAC Farmasi: Ini bukan sekadar pendingin ruangan. Sistem HVAC di fasilitas farmasi dirancang untuk mengontrol suhu, kelembaban relatif (RH), tekanan udara, dan kebersihan partikel secara presisi. Unit Penanganan Udara (Air Handling Unit / AHU) menarik udara, menyaringnya melalui filter HEPA, mendinginkannya untuk menghilangkan kelembaban, lalu memanaskannya kembali ke suhu yang diinginkan sebelum didistribusikan ke ruang bersih.

- Target Kelembaban Relatif (RH): Sesuai pedoman GMP, area produksi untuk sediaan padat umumnya harus dijaga pada kelembaban relatif antara 45% dan 65% RH. Untuk produk yang sangat higroskopis, mungkin diperlukan kondisi yang lebih ketat, misalnya di bawah 40% RH, yang seringkali membutuhkan penggunaan dehumidifier tambahan.

- Validasi dan Monitoring: Sistem HVAC harus divalidasi (IQ/OQ/PQ) untuk membuktikan kemampuannya menjaga kondisi yang disyaratkan secara konsisten. Pemantauan suhu dan RH secara terus-menerus dengan sensor yang terkalibrasi adalah wajib untuk memastikan kepatuhan setiap saat.

Tahap Pengemasan: Melindungi Produk dengan Desikan & Kemasan Tepat

Pengemasan adalah garis pertahanan terakhir untuk melindungi produk dari kelembaban selama transportasi dan penyimpanan hingga sampai ke tangan pasien.

- Kemasan Berpenghalang Tinggi (High-Barrier Packaging): Pilihan kemasan sangat penting.

- Botol HDPE: Umum digunakan, tetapi permeabel terhadap uap air. Selalu memerlukan penggunaan desikan.

- Blister PVC/PVdC: Memberikan perlindungan yang lebih baik daripada PVC biasa.

- Blister Alu-Alu (Cold Form Foil): Memberikan perlindungan hampir sempurna terhadap uap air dan oksigen, pilihan terbaik untuk produk yang sangat sensitif.

- Peran Desikan (Desiccant): Desikan adalah zat yang menyerap uap air, ditempatkan di dalam kemasan untuk menjaga lingkungan mikro yang kering.

Berikut adalah perbandingan jenis desikan yang umum digunakan:

| Jenis Desikan | Mekanisme | Aplikasi Utama |

|---|---|---|

| Silica Gel | Adsorpsi fisik | Penggunaan umum, efisien pada RH tinggi. |

| Saringan Molekuler (Molecular Sieve) | Adsorpsi dalam struktur pori | Sangat agresif, efektif bahkan pada RH sangat rendah, ideal untuk produk ultra-sensitif. |

| Tanah Liat (Clay) | Adsorpsi fisik | Pilihan ekonomis, kapasitas lebih rendah dibandingkan silica gel. |

Memilih kombinasi yang tepat antara bahan kemasan dan desikan akan memastikan stabilitas penyimpanan produk selama masa edarnya.

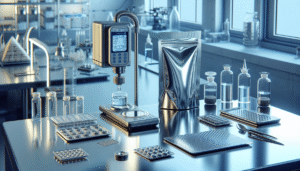

Pengukuran Akurat: Metode Analisis Penentuan Kadar Air

“Anda tidak dapat mengontrol apa yang tidak dapat Anda ukur.” Pepatah ini sangat berlaku dalam manajemen kelembaban farmasi. Pengukuran kadar air yang akurat dan andal adalah fundamental untuk kontrol proses, investigasi OOS, dan pelepasan batch. Laboratorium QC menggunakan beberapa metode standar, masing-masing dengan prinsip, kelebihan, dan kekurangannya sendiri. United States Pharmacopeia (USP) General Chapter <921> adalah salah satu acuan utama untuk metode-metode ini.[2]

Tabel perbandingan berikut merangkum dua metode yang paling umum digunakan:

| Kriteria | Loss on Drying (LOD) | Titrasi Karl Fischer (KF) |

|---|---|---|

| Prinsip | Gravimetri: Mengukur penurunan berat sampel setelah dipanaskan. | Titrimetri: Reaksi kimia spesifik antara reagen KF dan air. |

| Spesifisitas | Tidak spesifik. Mengukur semua zat yang mudah menguap (volatil), termasuk pelarut sisa, bukan hanya air. | Sangat spesifik untuk air. Dianggap sebagai “standar emas”. |

| Kelebihan | Sederhana, peralatan relatif murah, mudah dioperasikan. | Akurasi dan presisi tinggi, cepat, dapat mengukur kadar air yang sangat rendah (ppm). |

| Kekurangan | Tidak cocok untuk zat yang tidak stabil terhadap panas. Hasil bisa keliru jika ada volatil lain. | Peralatan lebih kompleks dan mahal, reagen sensitif terhadap kelembaban udara. |

| Referensi USP | Bagian dari USP <921> | Metode utama dalam USP <921> |

| Aplikasi Terbaik | Skrining cepat bahan baku yang tidak mengandung volatil lain, kontrol proses granulasi (LOD). | Penentuan kadar air untuk pelepasan produk jadi, bahan baku yang sensitif panas, pengukuran air terikat. |

Loss on Drying (LOD): Metode Gravimetri Klasik

Metode Loss on Drying (LOD) adalah pendekatan yang paling sederhana. Sampel ditimbang secara akurat, kemudian dipanaskan dalam oven pada suhu tertentu (biasanya 105-110°C) hingga beratnya konstan. Perbedaan antara berat awal dan akhir dianggap sebagai kadar air.

Prosedur Sederhana LOD:

- Timbang wadah kosong yang bersih dan kering.

- Masukkan sejumlah sampel yang telah ditentukan ke dalam wadah dan timbang kembali.

- Masukkan ke dalam oven pada suhu yang telah ditetapkan.

- Keringkan selama waktu yang ditentukan atau hingga tercapai berat konstan.

- Dinginkan dalam desikator dan timbang kembali.

- Hitung persentase kehilangan berat.

Meskipun mudah dilakukan, kelemahan terbesarnya adalah kurangnya spesifisitas. Jika sampel mengandung pelarut sisa dari proses manufaktur, LOD akan mengukurnya bersama dengan air, memberikan hasil kadar air yang lebih tinggi dari sebenarnya.

Titrasi Karl Fischer: Standar Emas untuk Pengukuran Air

Titrasi Karl Fischer (KF) diakui secara universal sebagai metode yang paling akurat dan spesifik untuk penentuan kadar air. Metode ini didasarkan pada reaksi stoikiometri antara iodin, sulfur dioksida, basa, dan air. Ketika semua air dalam sampel telah bereaksi, kelebihan iodin akan terdeteksi oleh elektroda, yang menandakan titik akhir titrasi.

Keunggulan utama metode KF adalah spesifisitasnya. Ia hanya bereaksi dengan air, sehingga tidak terpengaruh oleh keberadaan pelarut volatil lainnya. Ini membuatnya sangat andal untuk analisis pelepasan produk akhir, di mana akurasi sangat penting. Terdapat dua jenis utama titrasi KF:

- Volumetrik: Cocok untuk sampel dengan kadar air lebih tinggi (0.1% hingga 100%).

- Coulometrik: Sangat sensitif, cocok untuk sampel dengan kadar air sangat rendah (ppm hingga 1%).

Karena kemampuannya untuk mengukur air bebas dan terikat secara akurat, titrasi KF adalah metode pilihan untuk validasi, studi stabilitas, dan penyelesaian sengketa terkait hasil kadar air.

Pendekatan Proaktif: Optimasi Formulasi dengan Quality by Design (QbD)

Daripada hanya bereaksi terhadap masalah kelembaban, industri farmasi modern bergerak ke arah pendekatan proaktif yang disebut Quality by Design (QbD). Kerangka kerja ini, yang diuraikan dalam pedoman ICH Q8, bertujuan untuk membangun kualitas ke dalam produk sejak awal, bukan hanya mengujinya di akhir proses.[1] Dalam konteks kadar air, QbD memungkinkan formulator untuk merancang sediaan yang kuat (robust), yaitu sediaan yang kinerjanya tidak terlalu terpengaruh oleh variasi kecil dalam parameter proses, termasuk kelembaban.

Kunci dari QbD adalah Design of Experiments (DoE), sebuah alat statistik yang kuat untuk mempelajari pengaruh beberapa variabel secara bersamaan. Alih-alih menguji satu faktor pada satu waktu, DoE memungkinkan kita untuk secara efisien memetakan hubungan antara:

- Faktor/Variabel: Kadar air granul, gaya kompresi, jumlah disintegran.

- Respons/Hasil: Waktu hancur, kekerasan tablet, profil disolusi.

Hasil dari DoE sering divisualisasikan dalam bentuk response surface plot. Grafik ini menunjukkan bagaimana respons (misalnya, laju disolusi) berubah ketika dua faktor (misalnya, kadar air dan gaya kompresi) divariasikan. Dengan data ini, formulator dapat mengidentifikasi sebuah “Design Space”—sebuah wilayah operasional di mana kombinasi parameter proses akan secara konsisten menghasilkan produk yang memenuhi semua Atribut Kualitas Kritis (CQA).

Dengan menggunakan pendekatan QbD, perusahaan dapat secara proaktif merancang formulasi yang tidak terlalu sensitif terhadap fluktuasi kelembaban yang tak terhindarkan dalam produksi skala besar. Ini adalah langkah transformatif dari pemadaman api reaktif menjadi pencegahan kegagalan yang sistematis dan berbasis sains.

Kesimpulan

Kadar air dalam formulasi farmasi jauh lebih dari sekadar angka dalam lembar spesifikasi; ia adalah Atribut Kualitas Kritis (CQA) yang fundamental dengan dampak luas terhadap stabilitas produk, kinerja, dan efikasi. Seperti yang telah kita bahas, kelembaban yang tidak terkontrol dapat memicu serangkaian masalah yang merugikan, mulai dari degradasi zat aktif dan kegagalan uji disolusi hingga pelepasan obat yang tidak konsisten.

Penguasaan manajemen kelembaban menuntut pendekatan holistik yang terintegrasi di seluruh siklus hidup produk. Ini dimulai dari pemilihan eksipien yang cerdas pada tahap formulasi, dilanjutkan dengan kontrol lingkungan yang ketat melalui sistem HVAC selama manufaktur, dan diakhiri dengan pemilihan kemasan pelindung yang tepat. Didukung oleh metode analisis yang akurat seperti titrasi Karl Fischer dan diperkuat oleh pendekatan proaktif seperti Quality by Design (QbD), perusahaan dapat membangun ketahanan terhadap masalah terkait kelembaban langsung ke dalam produk mereka. Pada akhirnya, menguasai variabel yang tampaknya sederhana ini adalah kunci untuk memastikan kualitas, keamanan, dan konsistensi setiap produk yang sampai ke tangan pasien.

Untuk perusahaan yang ingin memastikan akurasi dan keandalan dalam setiap pengukuran, memiliki instrumen yang tepat adalah hal yang krusial. CV. Java Multi Mandiri adalah pemasok dan distributor terpercaya untuk berbagai alat ukur dan uji, termasuk moisture analyzer dan titrator Karl Fischer, yang dirancang untuk memenuhi kebutuhan aplikasi industri dan laboratorium yang menuntut. Kami berkomitmen untuk menjadi mitra bisnis Anda dalam mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda. Untuk mendiskusikan kebutuhan perusahaan Anda dan menemukan solusi pengukuran yang paling sesuai, silakan diskusikan kebutuhan perusahaan dengan tim ahli kami.

This article is for informational purposes for pharmaceutical professionals and students. It is not a substitute for official regulatory guidelines, pharmacopoeial standards, or professional consultation.

Rekomendasi Moisture Meter

-

Alat Ukur Kadar Air Kayu AMTAST MD814

Lihat produk -

Alat Ukur Kadar Air Halogen Amtast MB78

Lihat produk -

Alat Ukur Kadar Air Ohaus AMTAST MB23

Lihat produk -

Alat Ukur Kadar Air Tanah ETP300

Lihat produk -

Alat Ukur Kadar Air Biji AMTAST MC7828G

Lihat produk -

Alat Ukur Kadar Air Beton AMTAST MCT-2

Lihat produk -

Alat Ukur Kadar Air Biji AMTAST JV002S

Lihat produk -

Alat Ukur Kadar Air UYIGAO UA4G+

Lihat produk

Referensi

- International Council for Harmonisation. (2009). ICH Harmonised Tripartite Guideline: Pharmaceutical Development Q8(R2). Retrieved from ICH official website.

- United States Pharmacopeia. (N.D.). General Chapter <921> Water Determination. USP-NF.

- International Council for Harmonisation. (2003). ICH Harmonised Tripartite Guideline: Stability Testing of New Drug Substances and Products Q1A(R2). Retrieved from ICH official website.

- U.S. Food and Drug Administration. (2006). Guidance for Industry: Investigating Out-of-Specification (OOS) Test Results for Pharmaceutical Production. Retrieved from FDA website.

- International Council for Harmonisation. (2005). ICH Harmonised Tripartite Guideline: Quality Risk Management Q9. Retrieved from ICH official website.