Sebuah gedung pencakar langit yang megah, jembatan yang membentang kokoh, atau bahkan rumah tinggal yang nyaman—semuanya berdiri di atas satu fondasi fundamental: kualitas material. Namun, apa yang terjadi ketika fondasi itu rapuh? Risiko keruntuhan bangunan akibat penggunaan material di bawah standar adalah ancaman nyata yang membayangi industri konstruksi, mempertaruhkan tidak hanya investasi miliaran rupiah, tetapi juga nyawa manusia. Di sinilah peran hardness tester atau alat uji kekerasan menjadi vital. Ia bukan sekadar perangkat teknis, melainkan garda terdepan dalam mitigasi risiko.

Artikel ini bukan sekadar penjelasan teoretis. Ini adalah panduan praktis Anda, yang membawa konsep pengujian dari laboratorium langsung ke lapangan proyek. Kami akan memandu Anda, para mahasiswa teknik sipil, insinyur junior, manajer lapangan, dan teknisi quality control, untuk dapat memilih, melakukan, dan menginterpretasi hasil uji kekerasan material secara akurat. Tujuannya jelas: menjamin mutu konstruksi dan memastikan keselamatan bangunan secara menyeluruh.

Kita akan membahas mulai dari mengapa uji kekerasan ini krusial, membedah metode utama untuk beton dan baja, hingga menavigasi standar SNI dan internasional yang wajib Anda patuhi. Mari kita mulai membangun dengan lebih aman dan lebih cerdas.

- Mengapa Uji Kekerasan Material Krusial untuk Keselamatan Bangunan?

- Memahami Dasar-Dasar Hardness Tester: Dari Teori ke Aplikasi

- Panduan Praktis: Uji Kekerasan Beton di Lapangan (Metode NDT)

- Uji Kekerasan untuk Komponen Baja Struktural (Metode Indentasi)

- Standar dan Kepatuhan: Menavigasi Regulasi SNI & Internasional

- FAQ: Pertanyaan Umum Seputar Uji Kekerasan untuk Konstruksi

- Kesimpulan: Membangun Masa Depan yang Lebih Aman

- Referensi dan Sumber

Mengapa Uji Kekerasan Material Krusial untuk Keselamatan Bangunan?

Hubungan antara kekuatan material dan keselamatan bangunan bersifat langsung dan tidak bisa ditawar. Setiap elemen struktural, mulai dari kolom beton hingga balok baja, harus mampu menahan beban yang telah diperhitungkan selama masa layannya. Kegagalan satu komponen akibat kualitas material yang buruk dapat memicu efek domino yang berujung pada bencana. Inilah mengapa menjamin mutu konstruksi sejak awal adalah investasi terbaik untuk keselamatan jangka panjang.

Bayangkan sebuah proyek di mana beton yang digunakan memiliki kekuatan tekan lebih rendah dari spesifikasi desain. Secara kasat mata, struktur mungkin terlihat baik-baik saja setelah selesai dibangun. Namun, di bawah tekanan beban hidup (penghuni, perabotan) dan beban mati (berat struktur itu sendiri), serta potensi guncangan seperti gempa, struktur bangunan yang rapuh ini menjadi bom waktu. Risiko keruntuhan bangunan bukan lagi sekadar kemungkinan teoretis, melainkan keniscayaan yang menunggu pemicu.

Di Indonesia, standar dan regulasi terkait keselamatan bangunan ditetapkan secara ketat oleh lembaga berwenang seperti Kementerian Pekerjaan Umum dan Perumahan Rakyat (PUPR) [1]. Pengujian material secara berkala menggunakan alat seperti hardness tester adalah salah satu pilar utama untuk memastikan kepatuhan terhadap regulasi ini dan secara proaktif mencegah terjadinya kegagalan struktur. Dengan melakukan inspeksi kekuatan struktur, kita tidak hanya membangun gedung, tetapi membangun rasa aman.

Memahami Dasar-Dasar Hardness Tester: Dari Teori ke Aplikasi

Sebelum terjun ke metode spesifik, penting untuk memahami konsep dasar di balik pengujian kekerasan. Secara teknis, kekerasan (hardness) adalah ukuran ketahanan suatu material terhadap deformasi plastis lokal, seperti goresan atau lekukan. Dalam konteks konstruksi, nilai kekerasan ini seringkali berkorelasi langsung dengan sifat mekanis penting lainnya, seperti kekuatan tekan (untuk beton) atau kekuatan tarik (untuk baja).

Standar internasional seperti yang dikeluarkan oleh ASTM International mendefinisikan prosedur yang ketat untuk mengukur properti ini, memastikan hasil yang konsisten dan dapat diandalkan di seluruh dunia [2]. Dengan memahami prinsip ini, kita dapat lebih baik dalam memilih alat uji mutu beton dan baja yang tepat untuk setiap aplikasi.

Apa Itu Hardness Tester dan Apa Fungsinya dalam Konstruksi?

Secara sederhana, Hardness Tester adalah alat yang dirancang untuk mengukur tingkat kekerasan suatu material. Prinsip kerjanya bervariasi tergantung jenisnya, namun umumnya melibatkan aplikasi gaya terkontrol pada permukaan material dan mengukur respons material tersebut.

Fungsi hardness tester untuk bangunan sangatlah krusial, di antaranya:

- Verifikasi Kualitas: Memastikan material yang diterima di lokasi proyek (misalnya, tulangan baja atau beton dari batch plant) sesuai dengan spesifikasi yang disyaratkan dalam desain.

- Kontrol Mutu di Lapangan: Melakukan pemeriksaan cepat pada struktur beton yang sedang dalam proses pengerasan untuk memantau perkembangan kekuatannya.

- Investigasi Struktur Lama: Menilai kondisi dan perkiraan kekuatan sisa dari bangunan yang sudah ada, misalnya untuk keperluan renovasi, perkuatan, atau audit kelayakan.

- Deteksi Ketidakseragaman: Mengidentifikasi area pada struktur beton yang mungkin memiliki kualitas rendah atau masalah pada proses pengecoran.

Perbedaan Uji Destruktif (DT) vs. Non-Destruktif (NDT)

Dalam dunia pengujian material, terdapat dua pendekatan utama: Destructive Testing (DT) dan Non-Destructive Testing (NDT). Memahami perbedaannya sangat penting untuk memilih metode yang tepat.

- Destructive Testing (DT): Sesuai namanya, pengujian ini merusak sampel uji untuk mengetahui sifat mekanisnya. Contoh paling umum dalam konstruksi adalah uji tekan silinder beton, di mana sampel beton dihancurkan untuk mendapatkan nilai kuat tekan pastinya.

- Non-Destructive Testing (NDT): Pengujian ini mengevaluasi sifat material tanpa menyebabkan kerusakan pada komponen struktur yang diuji. Metode non-destructive testing seperti Rebound Hammer atau Ultrasonic Pulse Velocity sangat berharga karena memungkinkan inspeksi pada bangunan yang sudah berdiri tanpa mengorbankan integritasnya.

Berikut perbandingan singkat keduanya dalam konteks konstruksi:

| Kriteria | Destructive Testing (DT) | Non-Destructive Testing (NDT) |

|---|---|---|

| Akurasi | Sangat tinggi, memberikan nilai absolut. | Estimasi, memerlukan korelasi. |

| Kerusakan | Merusak sampel/komponen. | Tidak merusak komponen struktur. |

| Aplikasi | Uji sampel di lab, validasi akhir. | Kontrol kualitas di lapangan, investigasi. |

| Kecepatan | Lambat, butuh persiapan sampel. | Cepat dan efisien. |

| Biaya | Relatif lebih mahal per titik uji. | Relatif lebih murah dan mencakup area luas. |

Fokus utama panduan ini adalah pada metode NDT, karena inilah alat yang paling sering digunakan oleh praktisi di lapangan untuk pengambilan keputusan yang cepat dan efisien.

Panduan Praktis: Uji Kekerasan Beton di Lapangan (Metode NDT)

Uji kekerasan beton adalah salah satu aplikasi NDT yang paling umum di dunia konstruksi. Metode-metode ini, yang prosedurnya diatur dalam standar nasional (SNI) dan internasional seperti yang dikeluarkan oleh American Concrete Institute (ACI) [3], memungkinkan insinyur untuk mendapatkan gambaran cepat mengenai keseragaman dan perkiraan kekuatan beton di lapangan.

Metode Rebound Hammer (Schmidt Hammer): Cepat dan Populer

Alat uji mutu beton yang paling ikonik adalah Rebound Hammer, atau lebih dikenal sebagai Schmidt Hammer. Alat ini bekerja berdasarkan prinsip sederhana: sebuah massa berpegas dilepaskan untuk menumbuk permukaan beton, dan ketinggian pantulannya (rebound) diukur. Semakin keras permukaan beton, semakin tinggi pantulannya.

Checklist Langkah-demi-Langkah Pengujian dengan Schmidt Hammer:

- Kalibrasi: Sebelum digunakan, selalu periksa kalibrasi alat menggunakan anvil uji standar untuk memastikan akurasinya.

- Persiapan Permukaan: Pilih area uji yang rata, bersih, dan kering. Singkirkan plesteran, acian, atau lapisan permukaan lainnya. Jika permukaan kasar, ratakan dengan batu gerinda. Hindari area yang dekat dengan tulangan atau agregat besar yang menonjol.

- Pola Pengujian: Lakukan setidaknya 10-12 kali tumbukan dalam satu area uji (sekitar 30×30 cm), dengan jarak antar titik tumbukan minimal 2.5 cm.

- Arah Tumbukan: Pegang alat tegak lurus dengan permukaan. Catat arah pengujian (horizontal, vertikal ke bawah, atau vertikal ke atas) karena ini akan mempengaruhi nilai koreksi.

- Pencatatan Data: Catat setiap angka rebound yang terbaca.

- Analisis Awal: Buang data yang menyimpang terlalu jauh (biasanya 20% dari rata-rata). Hitung nilai rata-rata dari sisa pembacaan. Nilai inilah yang akan digunakan untuk interpretasi lebih lanjut.

Kesalahan Umum yang Harus Dihindari:

- Menguji pada permukaan yang basah, kotor, atau tidak rata.

- Tidak memegang alat dengan stabil dan tegak lurus.

- Menguji terlalu dekat dengan tepi beton atau tulangan.

- Menggunakan alat yang tidak terkalibrasi.

Menginterpretasi Angka Rebound: Dari Data ke Informasi

Mendapatkan angka rebound hanyalah setengah dari pekerjaan. Tantangan sebenarnya adalah menerjemahkan data ini menjadi informasi yang berguna untuk inspeksi kekuatan struktur. Angka rebound tidak secara langsung memberikan nilai kuat tekan beton, melainkan sebuah indeks kekerasan permukaan.

Untuk mendapatkan perkiraan kuat tekan (dalam MPa atau psi), angka rebound rata-rata harus dikonversikan menggunakan kurva korelasi. Kurva ini biasanya disediakan oleh produsen alat. Namun, penting untuk diingat:

- Kurva Bersifat Estimasi: Kurva korelasi dari pabrikan bersifat umum. Untuk akurasi tertinggi, kurva ini harus dikalibrasi secara spesifik untuk campuran beton yang digunakan dalam proyek dengan melakukan uji tekan pada sampel inti (core drill) dan membandingkannya dengan hasil rebound hammer pada lokasi yang sama.

- Faktor Pengaruh: Hasil rebound dipengaruhi oleh banyak faktor selain kekuatan, seperti umur beton, tipe semen, tipe agregat, dan tingkat karbonasi permukaan.

Panduan dari lembaga seperti ACI dan Pusat Penelitian dan Pengembangan Sumber Daya Air (Pusair) PUPR menekankan pentingnya kalibrasi kurva korelasi untuk setiap proyek besar guna menghindari interpretasi yang keliru [4].

Contoh Tabel Korelasi (Hanya Ilustrasi, Selalu Gunakan Kurva dari Produsen/Hasil Kalibrasi):

| Angka Rebound Rata-rata | Perkiraan Kuat Tekan (MPa) – Arah Horizontal |

|---|---|

| 20 | ~12 MPa |

| 25 | ~18 MPa |

| 30 | ~25 MPa |

| 35 | ~32 MPa |

| 40 | ~40 MPa |

Fungsi utama Rebound Hammer adalah untuk menilai keseragaman kualitas beton di area yang luas dengan cepat. Jika ditemukan area dengan angka rebound yang jauh lebih rendah, area tersebut menjadi kandidat utama untuk investigasi lebih lanjut, misalnya dengan uji Ultrasonic Pulse Velocity (UPV) atau pengambilan sampel inti.

Metode Lainnya: Ultrasonic Pulse Velocity (UPV) dan Kombinasinya

Selain Rebound Hammer, metode NDT populer lainnya adalah Ultrasonic Pulse Velocity (UPV). Alat ini mengukur waktu yang dibutuhkan gelombang ultrasonik untuk merambat dari satu titik ke titik lain melalui beton. Semakin cepat rambatannya, semakin padat dan berkualitas beton tersebut. UPV sangat baik untuk mendeteksi adanya retakan internal, rongga, atau keropos.

Untuk penilaian yang lebih akurat dan komprehensif, para ahli sering mengkombinasikan hasil dari Rebound Hammer dan UPV. Metode gabungan ini dikenal sebagai SonReb (Sonic Rebound). Dengan menggabungkan data kekerasan permukaan (dari Rebound Hammer) dan data kualitas internal beton (dari UPV), metode SonReb dapat memberikan estimasi kuat tekan yang jauh lebih andal dibandingkan menggunakan salah satu metode secara terpisah. Penggunaan teknik lanjutan seperti ini menunjukkan kedalaman keahlian dalam inspeksi kekuatan struktur.

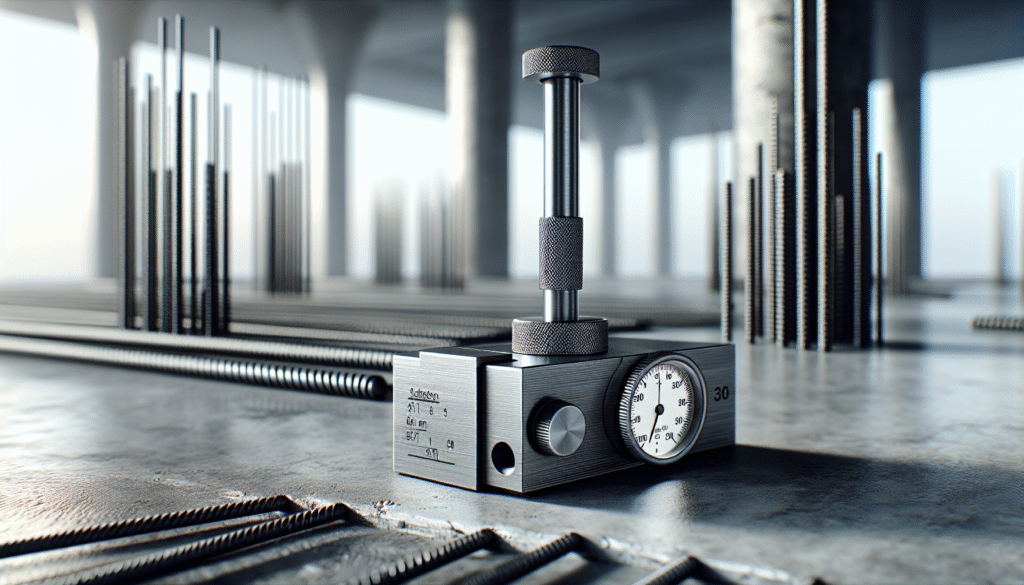

Uji Kekerasan untuk Komponen Baja Struktural (Metode Indentasi)

Keselamatan bangunan tidak hanya bergantung pada beton. Komponen baja struktural—seperti balok, kolom, pelat sambungan, dan baut mutu tinggi—memegang peranan yang sama pentingnya. Untuk memverifikasi kualitas baja, metode pengujian yang digunakan berbeda, yaitu metode uji kekerasan indentasi. Pengujian ini biasanya dilakukan di lingkungan terkontrol seperti laboratorium atau pabrik.

Standar seperti ASTM E18 menyediakan prosedur terperinci untuk pengujian Rockwell, yang merupakan salah satu metode paling umum untuk material logam [5].

Metode Rockwell: Cepat dan Tepat untuk Verifikasi Kualitas Baja

Metode Rockwell adalah metode uji kekerasan yang paling banyak digunakan untuk logam karena kecepatan dan kemudahannya. Pengujian ini mengukur kedalaman penetrasi permanen dari sebuah indentor di bawah beban tertentu.

- Prinsip Kerja: Beban minor diterapkan terlebih dahulu, diikuti oleh beban mayor. Beban mayor kemudian dilepaskan, dan perbedaan kedalaman penetrasi antara beban minor awal dan akhir diukur. Perbedaan inilah yang dikonversi menjadi nilai kekerasan Rockwell.

- Skala: Terdapat berbagai skala Rockwell (misalnya, HRC untuk baja keras, HRB untuk baja lunak) yang bergantung pada jenis indentor dan beban yang digunakan.

- Aplikasi Konstruksi: Sangat berguna untuk quality control di pabrikasi untuk memeriksa apakah baut mutu tinggi, pelat baja, atau tulangan baja memenuhi spesifikasi kekerasan (dan secara tidak langsung, kekuatan) yang disyaratkan.

Kalibrasi alat uji Rockwell secara rutin menggunakan blok uji standar yang tersertifikasi oleh lembaga metrologi seperti NIST (National Institute of Standards and Technology) di AS sangatlah penting untuk menjamin akurasi hasil [6].

Metode Brinell: Solusi untuk Material dengan Permukaan Kasar

Metode Brinell menggunakan indentor berupa bola baja keras atau tungsten carbide yang ditekan ke permukaan material dengan beban tertentu selama periode waktu standar. Diameter lekukan yang dihasilkan kemudian diukur.

- Kelebihan: Karena indentasinya lebih besar dibandingkan Rockwell, hasil uji Brinell kurang terpengaruh oleh ketidaksempurnaan permukaan kecil atau struktur butiran material yang kasar. Ini membuatnya ideal untuk material seperti baja cor (cast steel) atau tempaan (forgings).

- Kekurangan: Prosesnya lebih lambat dan memerlukan pengukuran optik pada bekas lekukan.

Kapan Memilih Rockwell vs. Brinell?

| Faktor Pertimbangan | Pilih Rockwell | Pilih Brinell |

|---|---|---|

| Kecepatan Uji | Ya (Sangat Cepat) | Tidak (Lebih Lambat) |

| Material | Baja keras, baja lembaran tipis | Baja cor, tempaan, material non-homogen |

| Kondisi Permukaan | Memerlukan permukaan halus | Lebih toleran terhadap permukaan kasar |

| Otomatisasi | Mudah diotomatisasi | Lebih sulit diotomatisasi |

Standar dan Kepatuhan: Menavigasi Regulasi SNI & Internasional

Melakukan pengujian hanyalah satu bagian dari persamaan. Bagian lainnya, yang sama pentingnya, adalah memastikan semua pengujian dilakukan sesuai dengan standar yang berlaku. Kepatuhan terhadap standar adalah pilar utama E-E-A-T (Experience, Expertise, Authoritativeness, Trustworthiness) dalam praktik rekayasa. Menurut para ahli di Himpunan Ahli Konstruksi Indonesia (HAKI), kepatuhan terhadap standar bukan hanya soal regulasi, tetapi juga merupakan cerminan etika profesi untuk menjamin keselamatan publik [7].

Standar Nasional Indonesia (SNI) yang Wajib Diketahui

Di Indonesia, Standar Nasional Indonesia (SNI) adalah acuan utama dalam dunia konstruksi. Beberapa SNI kunci yang relevan dengan pengujian material dan keselamatan bangunan meliputi:

- SNI 2847:2019 (Persyaratan Beton Struktural untuk Bangunan Gedung): Ini adalah standar fundamental yang mengatur desain dan konstruksi beton. Pengujian material adalah bagian integral untuk memastikan kepatuhan terhadap persyaratan kekuatan yang ditetapkan dalam SNI ini.

- SNI 1726:2019 (Tata Cara Perencanaan Ketahanan Gempa untuk Struktur Bangunan Gedung dan Non-Gedung): Standar ini mensyaratkan material dengan daktilitas dan kekuatan tertentu agar struktur mampu menahan guncangan gempa. Verifikasi kualitas material melalui pengujian menjadi sangat krusial.

Penggunaan alat uji kekerasan secara langsung mendukung pemenuhan klausul-klausul dalam standar-standar vital ini.

Peran Standar Internasional (ASTM, ACI) dalam Proyek Anda

Selain SNI, standar internasional dari lembaga seperti ASTM International dan American Concrete Institute (ACI) seringkali menjadi rujukan, terutama dalam proyek berskala besar, proyek dengan investasi asing, atau ketika SNI belum mencakup aspek teknis tertentu secara mendetail.

Seringkali, SNI sendiri mengadopsi atau merujuk pada standar internasional. Sebagai contoh, prosedur untuk pengujian menggunakan Rebound Hammer seringkali merujuk pada ASTM C805 (Standard Test Method for Rebound Number of Hardened Concrete) [8]. Memahami standar ASTM memberikan pemahaman yang lebih dalam tentang “mengapa” dan “bagaimana” sebuah pengujian harus dilakukan, melengkapi “apa” yang disyaratkan oleh SNI. Familiaritas dengan kedua set standar ini menunjukkan tingkat otoritas dan keahlian yang tinggi bagi seorang praktisi konstruksi.

FAQ: Pertanyaan Umum Seputar Uji Kekerasan untuk Konstruksi

Bagian ini menjawab beberapa pertanyaan paling umum yang sering muncul di lapangan.

Kapan waktu yang tepat untuk melakukan uji kekerasan beton?

Waktu pengujian sangat bergantung pada tujuannya. Praktik umum yang direkomendasikan oleh ACI dan HAKI meliputi:

- Pemantauan Kekuatan Awal: Pada umur beton 7 dan 14 hari untuk memprediksi apakah kekuatan rencana pada umur 28 hari akan tercapai.

- Verifikasi Kekuatan Rencana: Pada atau setelah umur beton 28 hari untuk memastikan beton telah mencapai kekuatan desain minimumnya sebelum struktur dibebani penuh.

- Investigasi Bangunan Lama: Kapan saja diperlukan untuk menilai kondisi struktur yang ada, misalnya sebelum renovasi atau setelah terjadi insiden seperti kebakaran.

Seberapa sering hardness tester perlu dikalibrasi?

Kalibrasi adalah kunci akurasi. Rekomendasi umum, sesuai standar ASTM dan produsen alat, adalah:

- Sebelum Setiap Penggunaan: Lakukan pemeriksaan cepat menggunakan anvil uji standar yang disertakan dengan alat.

- Secara Berkala: Lakukan kalibrasi penuh oleh laboratorium atau agen resmi setiap 6-12 bulan, atau setelah alat mengalami benturan keras.

Apakah hasil NDT bisa 100% menggantikan uji tekan silinder (core drill)?

Tidak. Penting untuk mengelola ekspektasi. Seperti yang sering ditekankan oleh para insinyur struktur, “NDT adalah alat investigasi, sedangkan DT adalah alat validasi.” Hasil NDT memberikan estimasi yang sangat baik, cepat, dan ekonomis mengenai keseragaman dan perkiraan kekuatan. Namun, jika hasil NDT menunjukkan adanya keraguan atau nilai yang rendah, maka uji inti (core drill), yang merupakan metode destruktif, tetap menjadi ‘standar emas’ untuk validasi akhir dan pengambilan keputusan kritis.

Kesimpulan: Membangun Masa Depan yang Lebih Aman

Dari pembahasan di atas, jelas bahwa hardness tester bukan sekadar alat, melainkan instrumen esensial dalam orkestrasi keselamatan bangunan. Kita telah melihat betapa krusialnya pengujian material untuk mencegah risiko keruntuhan, membedah metode utama seperti NDT untuk beton (Rebound Hammer) dan uji indentasi untuk baja (Rockwell, Brinell), serta menekankan betapa vitalnya kepatuhan terhadap standar SNI dan internasional.

Dengan memahami cara memilih alat yang tepat, melaksanakannya sesuai prosedur, dan menginterpretasi hasilnya dalam kerangka standar yang berlaku, Anda kini memiliki fondasi pengetahuan yang kokoh. Anda tidak lagi hanya melihat angka pada alat, tetapi memahami cerita yang disampaikannya tentang kesehatan dan kekuatan sebuah struktur. Inilah kerangka kerja praktis yang memberdayakan Anda untuk secara proaktif meningkatkan mutu dan menjamin keselamatan dalam setiap proyek konstruksi yang Anda tangani.

Untuk memastikan setiap pengujian kekerasan berjalan akurat dan sesuai standar konstruksi, gunakan alat uji yang terpercaya. CV. Java Multi Mandiri menyediakan berbagai hardness tester untuk uji beton, baja, dan logam lain yang sesuai SNI dan standar internasional. Konsultasikan kebutuhan Anda sekarang—tim teknis kami siap bantu Anda memilih alat paling sesuai, tanpa biaya.

Rekomendasi Alat Uji Hardness Tester

-

Vickers Hardness Tester TMTECK HV-1000A

Lihat produk★★★★★ -

Brinell Bench Hardness Tester TMTECK BTCZ3000

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK TMHV-30Z

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK MHV-30Z

Lihat produk★★★★★ -

Alat Pengukur Kekerasan Brinell NOVOTEST TS-B-C2

Lihat produk★★★★★ -

Alat Ukur Kekerasan Brinell-Rockwell-Vikers MITECH MHBS-3000XYZ

Lihat produk★★★★★ -

Alat Uji Kekerasan Metode Rockwell NOVOTEST TB-R-C

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK XHVT-5Z V3.0

Lihat produk★★★★★

Disclaimer: Informasi yang disajikan dalam artikel ini bertujuan untuk edukasi dan tidak menggantikan nasihat, diagnosis, atau penanganan dari seorang insinyur sipil atau ahli material profesional. Selalu konsultasikan dengan ahli bersertifikat untuk aplikasi proyek spesifik Anda.

Referensi dan Sumber

- Kementerian Pekerjaan Umum dan Perumahan Rakyat (PUPR). (N.D.). Peraturan dan Standar Keselamatan Konstruksi Bangunan. Publikasi Pemerintah Republik Indonesia.

- ASTM International. (N.D.). Standard Terminology for Mechanical Testing of Metals. ASTM E6.

- American Concrete Institute (ACI). (N.D.). Guide for Nondestructive Test Methods for Evaluation of Concrete in Structures. ACI 228.1R.

- Pusat Penelitian dan Pengembangan Sumber Daya Air (Pusair) PUPR. (N.D.). Pedoman Korelasi Uji Tidak Merusak untuk Estimasi Kuat Tekan Beton.

- ASTM International. (N.D.). Standard Test Methods for Rockwell Hardness of Metallic Materials. ASTM E18.

- National Institute of Standards and Technology (NIST). (N.D.). Standard Reference Materials for Hardness Testing Calibration.

- Himpunan Ahli Konstruksi Indonesia (HAKI). (N.D.). Kode Etik dan Pentingnya Kepatuhan Standar dalam Praktik Rekayasa Sipil.

- ASTM International. (N.D.). Standard Test Method for Rebound Number of Hardened Concrete. ASTM C805/C805M.