Sebuah roda gigi transmisi yang retak di tengah jalan, baut suspensi yang patah saat menikung, atau kegagalan mesin akibat komponen internal yang aus sebelum waktunya. Ini bukan sekadar ketidaknyamanan; ini adalah skenario berbahaya yang mengancam keselamatan dan menimbulkan biaya perbaikan yang sangat besar. Akar dari banyak kegagalan katastropik ini seringkali sama: kualitas material yang tidak memenuhi spesifikasi. Di sinilah pengujian kekerasan (hardness testing) berperan, bukan sebagai prosedur teknis biasa, melainkan sebagai pilar utama dalam quality control industri otomotif.

Pengujian kekerasan adalah garda terdepan untuk memastikan setiap komponen, dari yang terkecil hingga terbesar, memiliki durabilitas dan ketahanan yang dibutuhkan untuk berfungsi dengan andal. Namun, memahami seluk-beluknya bisa menjadi tantangan. Informasi yang ada seringkali terfragmentasi—terlalu teoritis, kurang aplikasi praktis, atau tidak membahas standar yang relevan.

Artikel ini adalah panduan definitif yang Anda butuhkan. Kami akan menjembatani kesenjangan antara teori pengujian, aplikasi praktis di lini produksi otomotif, dan kepatuhan terhadap standar industri krusial seperti ASTM, ISO, dan SNI. Mari kita selami bagaimana hardness tester menjadi jaminan kualitas dan keselamatan di jalan raya.

- Apa Itu Pengujian Kekerasan (Hardness Testing) dan Mengapa Ini Krusial?

- Metode Utama Pengujian Kekerasan: Memilih Alat yang Tepat untuk Setiap Komponen

- Aplikasi Kunci Hardness Tester pada Komponen Otomotif Kritis

- Kerangka Standar dan Quality Control: Memastikan Kepatuhan Global dan Lokal

- Mencegah Bencana: Hardness Testing sebagai Alat Diagnostik dan Preventif

- Kesimpulan: Investasi dalam Kualitas, Jaminan untuk Keselamatan

- Referensi dan Sumber

Apa Itu Pengujian Kekerasan (Hardness Testing) dan Mengapa Ini Krusial?

Dalam industri otomotif, di mana setiap komponen harus bekerja secara presisi di bawah tekanan ekstrem, properti material bukanlah hal yang bisa ditawar. Pengujian kekerasan adalah salah satu metode evaluasi material yang paling fundamental dan sering digunakan untuk memverifikasi kualitas dan konsistensi.

Secara sederhana, pengujian kekerasan mengukur kemampuan suatu material untuk menahan deformasi plastis lokal, seperti goresan atau lekukan (indentasi) ketika diberi gaya tekan. Alat yang digunakan untuk melakukan pengukuran ini disebut hardness tester. Hasil pengujian ini memberikan data kuantitatif yang sangat berharga tentang kondisi material.

Pentingnya pengujian ini ditegaskan oleh SGS, perusahaan inspeksi, verifikasi, dan pengujian terkemuka di dunia. Mereka menyatakan bahwa pengujian mekanis, termasuk pengujian kekerasan dengan metode Rockwell, Vickers, dan Brinell, adalah “vital untuk keselamatan dan kepatuhan kendaraan”. Ini bukan sekadar langkah dalam proses manufaktur, melainkan sebuah keharusan untuk memastikan setiap mobil yang keluar dari pabrik aman untuk dikendarai.

Definisi Kekerasan Material: Lebih dari Sekadar ‘Kuat’

Seringkali terjadi kerancuan antara istilah ‘keras’ (hard), ‘kuat’ (strong), dan ‘tangguh’ (tough). Penting untuk memahami perbedaannya:

- Kekerasan (Hardness): Kemampuan permukaan material menahan penetrasi atau goresan. Contoh: Kaca sangat keras, sulit digores, tetapi mudah pecah.

- Kekuatan (Strength): Kemampuan material menahan beban tanpa patah. Ini mengacu pada tegangan maksimum yang bisa ditahan.

- Ketangguhan (Toughness): Kemampuan material menyerap energi dan mengalami deformasi plastis sebelum patah. Ini adalah kombinasi dari kekuatan dan daktilitas. Contoh: Bumper mobil dirancang agar tangguh, mampu menyerap energi benturan dengan penyok, bukan pecah berkeping-keping.

Secara visual, bayangkan sebuah keramik lantai (keras tapi rapuh) dibandingkan dengan batang baja (tidak sekeras keramik, tapi jauh lebih tangguh). Pengujian kekerasan secara spesifik mengukur properti pertama, yang memiliki korelasi langsung dengan performa komponen otomotif.

Hubungan Antara Kekerasan, Kekuatan Tarik, dan Ketahanan Aus

Salah satu alasan mengapa pengujian kekerasan begitu berharga adalah karena hasilnya seringkali dapat digunakan untuk memperkirakan properti mekanis penting lainnya. Seperti yang dinyatakan dalam standar ASTM E18-15, “informasi [kekerasan] ini dapat berkorelasi dengan kekuatan tarik, ketahanan aus, daktilitas, dan karakteristik fisik lainnya…”.

Ini sangat efisien. Pengujian kekerasan relatif cepat dan tidak merusak (hanya meninggalkan lekukan kecil), sementara pengujian kekuatan tarik (tensile test) bersifat merusak dan memakan waktu lebih lama. Dengan menggunakan tabel konversi yang telah teruji, seorang insinyur dapat dengan cepat memperkirakan kekuatan tarik suatu baja hanya dari nilai kekerasan Rockwell-nya.

Hubungan yang paling signifikan adalah dengan ketahanan aus (wear resistance). Pada komponen yang saling bergesekan seperti roda gigi, bantalan (bearings), dan silinder mesin, permukaan yang lebih keras akan lebih tahan terhadap keausan. Dengan memastikan kekerasan permukaan berada dalam rentang spesifikasi, produsen dapat menjamin durabilitas dan memperpanjang umur pakai komponen tersebut. Untuk tinjauan akademis yang lebih mendalam tentang berbagai teknik pengujian, Overview of Hardness Testing Methods memberikan wawasan yang komprehensif.

Metode Utama Pengujian Kekerasan: Memilih Alat yang Tepat untuk Setiap Komponen

Tidak ada satu metode pengujian kekerasan yang cocok untuk semua aplikasi. Industri otomotif menggunakan beberapa metode utama, yang masing-masing diatur oleh standar internasional dari ISO dan ASTM. Komite teknis seperti ISO/TC 164/SC 3 secara khusus bertanggung jawab atas standardisasi metode pengujian Brinell, Rockwell, Vickers, dan lainnya, memastikan hasil yang konsisten dan dapat diandalkan di seluruh dunia.

Memilih metode yang tepat bergantung pada faktor-faktor seperti jenis material, ketebalan, bentuk komponen, dan tujuan pengujian. Berikut adalah perbandingan metode yang paling umum digunakan.

| Fitur | Uji Rockwell | Uji Brinell | Uji Vickers |

|---|---|---|---|

| Prinsip Kerja | Mengukur kedalaman sisa lekukan | Mengukur diameter lekukan | Mengukur diagonal lekukan |

| Indenter | Kerucut berlian atau bola baja | Bola baja karbida | Piramida berlian |

| Aplikasi Tipikal | QC produksi massal, baja yang dikeraskan | Material cor, tempa, logam lunak | Lapisan tipis, material sangat keras, micro-testing |

| Kelebihan | Cepat, hasil langsung, mudah diotomatisasi | Baik untuk material heterogen/kasar | Akurat untuk semua rentang kekerasan, satu indenter untuk semua material |

| Kekurangan | Banyak skala, tidak cocok untuk material tipis | Lekukan besar (semi-merusak), lambat | Membutuhkan persiapan permukaan yang baik, lambat |

Uji Rockwell (ASTM E18): Cepat dan Efisien untuk Quality Control

Uji Rockwell adalah metode yang paling populer di lingkungan produksi otomotif karena kecepatannya. Pengujian ini tidak memerlukan pengukuran optik; hasilnya dibaca langsung dari dial atau layar digital pada hardness tester. Standar ASTM E18 secara spesifik mendefinisikan prosedur untuk metode ini.

Karena efisiensinya, metode Rockwell sangat ideal untuk quality control (QC) di lini produksi. Sebagaimana dinyatakan dalam ASTM E18-15, metode ini “dianggap memuaskan untuk pengujian penerimaan pengiriman komersial, dan telah digunakan secara luas di industri untuk tujuan ini”. Ini berarti pengujian Rockwell adalah standar de facto untuk memverifikasi ribuan komponen setiap hari, mulai dari baut hingga poros engkol (crankshaft). Metode ini menggunakan berbagai skala (seperti HRC untuk baja keras dan HRB untuk logam yang lebih lunak) yang ditandai oleh jenis indenter (kerucut berlian atau bola baja) dan beban yang diterapkan. Untuk detail lengkap, standar resmi ASTM E18 Rockwell Hardness Standard adalah sumber utama.

Uji Brinell (ASTM E10): Andal untuk Material Kasar dan Pengecoran

Metode Brinell menggunakan indenter bola baja karbida berdiameter besar dengan beban yang tinggi. Hal ini menghasilkan lekukan yang besar, yang mengukur kekerasan rata-rata di area yang lebih luas. Fitur ini membuatnya sangat cocok untuk material dengan struktur butir yang kasar atau tidak homogen, seperti komponen hasil pengecoran (castings) dan penempaan (forgings). Blok mesin atau rumah gardan adalah contoh komponen otomotif yang sering diuji menggunakan metode Brinell untuk memastikan tidak ada kecacatan internal yang signifikan yang mempengaruhi kekerasan keseluruhannya.

Uji Vickers (ASTM E384): Presisi Tinggi untuk Lapisan Tipis dan Area Kecil

Ketika presisi menjadi kunci, uji Vickers adalah pilihan utama. Metode ini menggunakan indenter berbentuk piramida berlian yang menghasilkan lekukan persegi yang sangat kecil dan presisi. Karena bebannya bisa sangat ringan, uji Vickers ideal untuk:

- Material yang sangat tipis: Seperti lembaran bodi mobil.

- Area kecil pada komponen: Menguji satu gigi pada roda gigi.

- Pengujian mikro-kekerasan (microhardness): Menganalisis fasa individu dalam struktur mikro logam.

- Lapisan permukaan: Mengukur kekerasan lapisan pelindung (coating) atau hasil pengerasan permukaan (case hardening) tanpa terpengaruh oleh material dasar di bawahnya.

Presisi inilah yang membuat metode Vickers sangat penting untuk komponen rekayasa tinggi seperti roda gigi dan bantalan.

Panduan Cerdas: Cara Memilih Metode Uji yang Tepat

Memilih metode yang benar sangat penting untuk mendapatkan hasil yang akurat. Berikut adalah panduan keputusan sederhana:

- Apa tujuan Anda?

- QC Cepat & Massal: Pilih Rockwell.

- Analisis Laboratorium & Lapisan Tipis: Pilih Vickers.

- Material Cor & Kasar: Pilih Brinell.

- Apa jenis material dan ketebalannya?

- Baja Keras & Tebal: Rockwell (HRC) atau Vickers.

- Logam Lunak (Aluminium, Kuningan): Rockwell (HRB) atau Brinell.

- Komponen Sangat Tipis (<1mm): Vickers (microhardness).

- Apakah permukaan komponen rata dan halus?

- Ya: Vickers atau Rockwell dapat digunakan.

- Tidak (Kasar): Brinell lebih toleran terhadap ketidaksempurnaan permukaan.

Dengan mengikuti panduan ini, teknisi dapat memastikan mereka menggunakan alat yang tepat untuk pekerjaan yang tepat, menghasilkan data yang andal dan dapat ditindaklanjuti.

Aplikasi Kunci Hardness Tester pada Komponen Otomotif Kritis

Teori pengujian menjadi bermakna ketika diterapkan pada komponen nyata yang menentukan kinerja dan keselamatan kendaraan. Hampir setiap bagian logam kritis dalam sebuah mobil menjalani pengujian kekerasan pada satu titik dalam produksinya.

Engine & Drivetrain: Jantung Pacu Kendaraan

Komponen di dalam mesin dan sistem penggerak (drivetrain) mengalami suhu, tekanan, dan gesekan yang ekstrem. Kekerasan yang tepat adalah kunci untuk durabilitas mereka.

- Crankshaft (Poros Engkol) & Camshaft (Poros Bubungan): Komponen ini harus sangat keras di bagian permukaannya untuk menahan gesekan konstan dari bantalan, namun tetap ulet di bagian dalamnya untuk menahan beban puntir. Pengujian Rockwell atau Vickers digunakan untuk memverifikasi profil kekerasan ini.

- Piston: Kepala piston harus tahan terhadap suhu dan tekanan tinggi, sementara bagian ring-nya harus memiliki kekerasan yang tepat untuk menyegel ruang bakar tanpa menggores dinding silinder.

- Roda Gigi (Gears): Ini adalah contoh klasik. Permukaan gigi harus sangat keras untuk mencegah keausan (wear) dan pitting, sementara inti gigi harus lebih lunak dan tangguh untuk menyerap guncangan tanpa patah. Standar dari Society of Automotive Engineers (SAE International) seringkali menjadi acuan untuk material dan proses perlakuan panas pada komponen-komponen ini.

Sasis, Suspensi, dan Sistem Pengereman: Pilar Keselamatan

Komponen struktural adalah tulang punggung kendaraan. Kegagalan di area ini bisa berakibat fatal.

- Rangka (Chassis) & Lengan Suspensi: Komponen ini harus memiliki kombinasi kekuatan dan ketangguhan yang tepat untuk menahan beban jalan dan guncangan. Pengujian kekerasan memastikan bahwa material yang digunakan sesuai dengan spesifikasi desain dan tidak terlalu rapuh.

- Kaliper Rem & Cakram Rem: Komponen ini harus mempertahankan kekerasannya bahkan pada suhu tinggi untuk memastikan kinerja pengereman yang konsisten dan andal.

- Baut & Mur: Terutama baut roda dan baut kepala silinder, harus memiliki kekerasan dan kekuatan tarik yang terkontrol dengan ketat. Jika terlalu lunak, mereka bisa meregang dan kendor. Jika terlalu keras, mereka bisa patah getas (brittle fracture) saat dikencangkan. Membandingkan komponen OEM (Original Equipment Manufacturer) dengan aftermarket berkualitas rendah seringkali menunjukkan perbedaan signifikan dalam nilai kekerasan.

Studi Kasus: Mencegah Kegagalan Roda Gigi Transmisi dengan Pengujian Kedalaman Pengerasan

Bayangkan sebuah roda gigi transmisi. Melalui proses perlakuan panas seperti karburisasi atau nitriding, permukaan luar gigi dibuat sangat keras (misalnya, 60 HRC) untuk menahan gesekan. Namun, bagian inti gigi dibiarkan lebih lunak (misalnya, 35 HRC) agar tetap tangguh. Lapisan keras ini disebut “case,” dan ketebalannya (case depth) sangat krusial.

- Masalah: Jika lapisan keras terlalu tipis, ia akan cepat aus atau runtuh di bawah beban, menyebabkan kegagalan pitting. Jika terlalu tebal, seluruh gigi menjadi rapuh dan bisa patah saat terkena guncangan mendadak.

- Solusi: Setelah perlakuan panas, sampel roda gigi dipotong, dipoles, dan diuji menggunakan microhardness tester (Vickers). Serangkaian lekukan dibuat dari permukaan ke arah inti. Hasilnya diplot dalam grafik yang menunjukkan profil kekerasan. Grafik ini, yang menampilkan penurunan nilai kekerasan dari permukaan ke inti, adalah bukti kuantitatif bahwa proses perlakuan panas telah berhasil dan kedalaman pengerasan (case depth) sesuai spesifikasi. Pengujian ini secara langsung mencegah kegagalan komponen di lapangan dan merupakan contoh sempurna dari quality control proaktif.

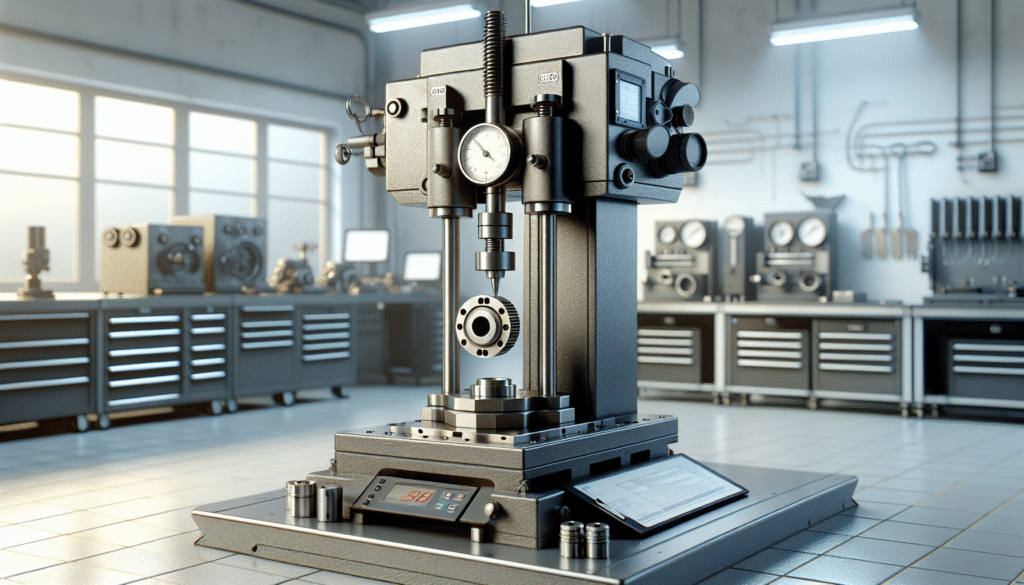

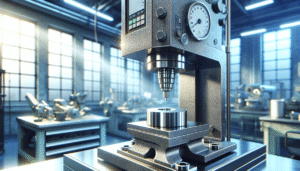

Rekomendasi Alat Hardness Tester Vickers:

Kerangka Standar dan Quality Control: Memastikan Kepatuhan Global dan Lokal

Pengujian kekerasan tidak dilakukan dalam ruang hampa. Ini adalah bagian dari sistem manajemen kualitas (Quality Management System – QMS) yang komprehensif dan diatur oleh serangkaian standar yang ketat. Kepatuhan terhadap standar ini tidak hanya memastikan kualitas tetapi juga merupakan syarat untuk dapat memasok komponen ke produsen mobil global. Tinjauan dari pemerintah AS, seperti NIST Review of Material Testing Standards, menggarisbawahi pentingnya kerangka kerja standar ASTM dan ISO ini.

| Standar | Badan Standar | Relevansi Otomotif |

|---|---|---|

| ASTM E18, E10, E384 | ASTM International | Standar teknis fundamental untuk metode Rockwell, Brinell, dan Vickers. |

| ISO 6508, 6507, 6506 | ISO | Standar internasional yang setara untuk Rockwell, Vickers, dan Brinell, penting untuk rantai pasok global. |

| IATF 16949 | IATF | Standar QMS khusus untuk industri otomotif, mewajibkan kontrol proses dan verifikasi material. |

| SNI (terkait logam) | BSN (Indonesia) | Standar nasional yang memastikan kualitas produk untuk pasar domestik dan keselarasan dengan praktik internasional. |

Navigasi Standar Internasional: Fondasi Kualitas Global (ASTM & ISO)

ASTM International dan International Organization for Standardization (ISO) adalah dua pilar utama dalam standardisasi pengujian material. Standar mereka, seperti ASTM E18 untuk Rockwell dan ISO 6508 untuk Rockwell, memberikan prosedur langkah-demi-langkah yang terperinci untuk melakukan pengujian. Kepatuhan terhadap standar ini memastikan bahwa hasil pengujian yang dilakukan di pabrik Indonesia dapat dipercaya dan diterima oleh produsen mobil di Jerman, Jepang, atau Amerika Serikat. Komite teknis seperti ISO/TC 164/SC 3 terus-menerus memelihara dan memperbarui standar ini untuk mengikuti perkembangan teknologi.

Konteks Lokal: Pentingnya Standar Nasional Indonesia (SNI)

Selain standar internasional, Standar Nasional Indonesia (SNI) yang dikeluarkan oleh Badan Standardisasi Nasional (BSN) memainkan peran penting, terutama untuk pasar domestik. SNI seringkali mengadopsi atau selaras dengan standar ISO untuk memastikan produk lokal memiliki daya saing global. Bagi industri komponen otomotif di Indonesia, kepatuhan terhadap SNI yang relevan adalah bukti komitmen terhadap kualitas dan seringkali menjadi persyaratan dalam proyek-proyek yang didukung oleh pemerintah, di mana Kementerian Perindustrian menjadi salah satu pemangku kepentingan utama.

Integrasi dalam QMS Otomotif: Peran Hardness Testing di IATF 16949

Ini adalah poin krusial yang sering terlewatkan. IATF 16949 adalah standar sistem manajemen kualitas global untuk industri otomotif. Standar ini, yang dikelola oleh International Automotive Task Force (IATF) dan diaudit oleh badan sertifikasi seperti NQA (National Quality Assurance), tidak hanya meminta produk akhir diperiksa, tetapi menuntut agar kualitas dibangun ke dalam setiap langkah proses.

Pengujian kekerasan adalah bagian integral dari proses ini, terutama dalam PPAP (Production Part Approval Process). Ketika pemasok akan mengirimkan komponen baru, mereka harus menyerahkan paket dokumen PPAP yang membuktikan bahwa proses produksi mereka stabil dan mampu menghasilkan komponen yang konsisten sesuai spesifikasi. Data hasil uji kekerasan adalah salah satu bukti objektif yang wajib disertakan dalam laporan ini. Ini menunjukkan bahwa verifikasi material bukan aktivitas opsional, melainkan persyaratan yang terdokumentasi dalam QMS.

Praktik di Lapangan: Cara Membaca dan Memverifikasi Sertifikat Uji Material (MTC)

Bagaimana cara Anda memastikan material mentah dari pemasok sesuai janji? Jawabannya ada di Sertifikat Uji Material (Material Test Certificate – MTC) atau Mill Certificate. Dokumen ini adalah “akta kelahiran” dari suatu batch material logam.

Membaca MTC dengan benar adalah keterampilan penting bagi tim QC. Sebuah MTC yang baik akan mencakup:

- Informasi Traceability: Nomor batch atau heat number yang unik.

- Komposisi Kimia: Persentase elemen seperti Karbon, Mangan, Kromium, dll. Ini harus cocok dengan spesifikasi standar material (misalnya, baja AISI 4140).

- Hasil Uji Mekanis: Di sinilah Anda akan menemukan nilai kekerasan (hardness), kekuatan tarik (tensile strength), dan hasil uji lainnya.

Tim QC harus membandingkan nilai-nilai pada MTC dengan persyaratan pesanan pembelian dan standar yang berlaku. Jika ada keraguan, melakukan pengujian verifikasi independen menggunakan hardness tester di fasilitas sendiri adalah langkah yang bijaksana untuk mencegah material yang tidak sesuai masuk ke lini produksi.

Mencegah Bencana: Hardness Testing sebagai Alat Diagnostik dan Preventif

Selain sebagai alat quality control, hardness tester juga merupakan alat diagnostik yang kuat untuk analisis kegagalan (failure analysis) dan alat preventif untuk menghindari masalah di masa depan.

Mendiagnosis Kegagalan Umum: Ketika Nilai Kekerasan Salah

Ketika sebuah komponen gagal secara prematur, analisis kekerasannya seringkali dapat mengungkapkan penyebab utama.

- Masalah: Patah Getas (Brittle Fracture)

- Penyebab: Material terlalu keras. Proses perlakuan panas yang salah dapat membuat baja menjadi sangat keras tetapi juga sangat rapuh, seperti kaca.

- Solusi Diagnostik: Pengujian kekerasan pada komponen yang gagal akan menunjukkan nilai yang jauh di atas spesifikasi.

- Masalah: Keausan Prematur (Premature Wear)

- Penyebab: Material terlalu lunak. Permukaan komponen tidak mampu menahan gesekan dan terkikis dengan cepat.

- Solusi Diagnostik: Pengujian kekerasan akan menunjukkan nilai di bawah rentang spesifikasi minimum.

- Masalah: Kegagalan Fatik (Fatigue Failure)

- Penyebab: Seringkali terkait dengan cacat permukaan atau konsentrasi tegangan, tetapi kekerasan yang tidak tepat dapat mempercepat prosesnya.

Checklist Praktis: Langkah-langkah Pengujian Kekerasan yang Benar

Untuk mendapatkan hasil yang andal, ikuti prosedur yang benar. Berikut adalah checklist dasar untuk pengujian Rockwell:

- Persiapan Sampel: Pastikan permukaan yang akan diuji rata, halus, bersih dari kerak, oli, atau kotoran. Permukaan yang tidak rata akan memberikan hasil yang salah.

- Pilih Skala yang Tepat: Pilih skala Rockwell (misalnya, HRC, HRB) dan kombinasi indenter/beban yang sesuai dengan material Anda.

- Kalibrasi Alat: Lakukan verifikasi harian menggunakan blok uji standar (test block) yang tersertifikasi untuk memastikan alat ukur Anda akurat.

- Tempatkan Sampel dengan Benar: Letakkan sampel dengan stabil di atas anvil. Pastikan pengujian dilakukan tegak lurus terhadap permukaan.

- Terapkan Beban Awal (Minor Load): Putar handle atau tekan tombol untuk menerapkan beban awal. Ini untuk menghilangkan pengaruh ketidaksempurnaan permukaan.

- Terapkan Beban Utama (Major Load): Alat akan secara otomatis menerapkan beban utama untuk durasi yang ditentukan standar.

- Baca Hasil: Setelah beban utama dilepaskan, baca nilai kekerasan langsung dari layar atau dial.

- Lakukan Beberapa Pengujian: Ambil beberapa bacaan di lokasi yang berbeda (dengan jarak yang cukup antar lekukan) dan hitung rata-ratanya untuk hasil yang lebih representatif.

Kesalahan Umum dalam Pengujian Kekerasan dan Cara Menghindarinya

- Kesalahan: Persiapan Permukaan Buruk. Permukaan yang kasar atau miring adalah penyebab utama hasil yang tidak akurat.

- Solusi: Selalu haluskan dan ratakan area pengujian.

- Kesalahan: Jarak Antar Lekukan Terlalu Dekat. Lekukan yang terlalu berdekatan akan saling mempengaruhi karena material di sekitarnya telah mengeras.

- Solusi: Ikuti aturan standar (biasanya 3-5 kali diameter lekukan) untuk jarak minimum.

- Kesalahan: Sampel Terlalu Tipis. Beban dapat menembus material dan anvil di bawahnya akan mempengaruhi hasil.

- Solusi: Pastikan ketebalan sampel minimal 10 kali kedalaman lekukan. Jika tidak, gunakan metode microhardness seperti Vickers.

- Kesalahan: Beban atau Indenter Salah. Menggunakan skala HRC pada aluminium akan merusak sampel dan memberikan bacaan yang tidak berarti.

- Solusi: Selalu periksa kembali pemilihan skala, indenter, dan beban sebelum memulai pengujian.

Kesimpulan: Investasi dalam Kualitas, Jaminan untuk Keselamatan

Pengujian kekerasan jauh lebih dari sekadar pengukuran teknis; ini adalah pilar fundamental dari keselamatan, kualitas, dan keandalan dalam industri otomotif. Dari mencegah roda gigi aus sebelum waktunya hingga memastikan baut suspensi tidak patah di bawah tekanan, hardness tester adalah alat yang tak ternilai di setiap tahap—mulai dari verifikasi material mentah, kontrol proses di lini produksi, hingga analisis kegagalan.

Dengan memahami secara mendalam berbagai metode pengujian (Rockwell, Brinell, Vickers), aplikasi spesifiknya pada komponen kritis, dan kerangka kerja standar yang mengaturnya (ASTM, ISO, dan SNI), perusahaan otomotif dapat secara proaktif mencegah kegagalan, mengurangi biaya garansi, dan membangun reputasi untuk produk yang unggul dan andal. Pada akhirnya, investasi dalam proses quality control yang solid, dengan pengujian kekerasan sebagai intinya, adalah investasi langsung pada keselamatan pengemudi dan penumpang di jalan raya.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami betapa krusialnya akurasi dan keandalan dalam setiap pengukuran. Kami menyediakan berbagai jenis hardness tester—mulai dari unit portabel untuk inspeksi di lapangan hingga mesin benchtop presisi tinggi untuk laboratorium QC—yang sesuai dengan standar internasional. Jika Anda berupaya meningkatkan standar quality control otomotif Anda dan membutuhkan peralatan yang tepat untuk memastikan setiap komponen memenuhi spesifikasi, hubungi kami untuk mendiskusikan kebutuhan Anda. Tim kami siap membantu Anda menemukan solusi yang paling efektif.

Disclaimer: Informasi yang disajikan dalam artikel ini bersifat edukatif dan tidak boleh dianggap sebagai pengganti konsultasi teknik profesional atau pedoman standar resmi. Selalu rujuk pada standar industri terbaru dan dokumentasi pabrikan untuk aplikasi spesifik.

Referensi dan Sumber

- SGS. (N.D.). Automotive Physical and Mechanical Characterization Testing. SGS. Diakses dari https://www.sgs.com/en-fr/services/automotive-physical-and-mechanical-characterization-testing

- ASTM International. (2015). ASTM E18-15 Standard Test Methods for Rockwell Hardness of Metallic Materials. Diakses dari https://repositorio.uisek.edu.ec/bitstream/123456789/2680/3/ASTM_E18-15.pdf

- International Organization for Standardization. (N.D.). ISO/TC 164/SC 3 – Hardness testing. ISO. Diakses dari https://www.iso.org/committee/53558.html