Anda menatap layar A-scan, alis berkerut. Sinyal yang muncul berantakan, penuh dengan noise yang membuat Anda ragu: apakah itu indikasi cacat kritis atau hanya gema palsu? Frustrasi ini sangat familiar bagi setiap teknisi NDT. Seringkali, akar dari hasil uji ultrasonik (UT) yang tidak akurat dan tidak dapat diulang bukanlah pada peralatan canggih atau keahlian operator, melainkan pada langkah yang paling fundamental dan sering diabaikan: persiapan permukaan.

Kondisi permukaan yang buruk adalah penyebab utama kegagalan inspeksi. Artikel ini adalah panduan lapangan definitif Anda untuk beralih dari masalah ke presisi. Kami tidak hanya akan membahas teori, tetapi juga memberikan teknik yang dapat ditindaklanjuti dan berbasis standar untuk mengatasi permukaan yang tidak sempurna dan menjamin hasil pengujian ultrasonik yang akurat. Mulai dari memahami dampak kritis kekasaran, panduan persiapan langkah demi langkah, pemilihan couplant yang tepat, hingga pemecahan masalah di lapangan, panduan ini akan membekali Anda untuk mencapai deteksi cacat yang sempurna.

- Dasar-Dasar Pengujian Ultrasonik (UT) dan Peran Kualitas Permukaan

- Dampak Kritis Kualitas Permukaan pada Akurasi Uji Ultrasonik

- Panduan Praktis: Teknik Persiapan Permukaan Sesuai Standar NDT

- Optimasi Inspeksi: Pemilihan Couplant dan Teknik yang Tepat

- Troubleshooting: Mengatasi Gangguan Sinyal & Hasil Tidak Akurat

- Kesimpulan

- References

Dasar-Dasar Pengujian Ultrasonik (UT) dan Peran Kualitas Permukaan

Pengujian ultrasonik adalah metode deteksi cacat NDT yang sangat andal, memanfaatkan gelombang suara berfrekuensi tinggi yang merambat melalui material. Prinsip yang paling umum digunakan adalah pulse-echo. Transduser (atau probe) mengirimkan pulsa suara pendek ke dalam komponen uji. Ketika pulsa ini mengenai batas material (seperti dinding belakang) atau diskontinuitas (seperti retakan atau inklusi), sebagian energi suara dipantulkan kembali ke transduser. Dengan mengukur waktu yang dibutuhkan gema untuk kembali, alat dapat menentukan lokasi, ukuran, dan orientasi cacat tersebut.

Agar proses ini berhasil, gelombang suara harus dapat masuk ke dalam material uji secara efisien. Di sinilah peran kualitas permukaan menjadi sangat penting. Transmisi energi akustik yang efektif dari transduser ke komponen hanya dapat terjadi melalui proses yang disebut acoustic coupling. Kualitas permukaan bukanlah sekadar ‘praktik terbaik’; ini adalah persyaratan fundamental untuk coupling yang akurat. Permukaan yang kasar, kotor, atau dilapisi akan menghalangi atau menyebarkan gelombang suara sebelum sempat melakukan tugasnya, sehingga membuat seluruh pengujian menjadi tidak valid. Untuk pemahaman yang lebih mendalam, Anda dapat meninjau Basic Principles of Ultrasonic Testing yang menjelaskan fisika di baliknya secara rinci.

Dampak Kritis Kualitas Permukaan pada Akurasi Uji Ultrasonik

Mengabaikan persiapan permukaan sama saja dengan melakukan inspeksi dengan mata tertutup. Permukaan yang tidak memadai secara langsung merusak integritas sinyal ultrasonik, yang mengarah pada interpretasi yang salah dan potensi kegagalan yang fatal. Standar industri secara tegas menggarisbawahi pentingnya hal ini. Menurut ASTM E213-22, standar praktik untuk pengujian ultrasonik pada pipa dan tabung logam, “Semua permukaan harus bersih dan bebas dari kerak, kotoran, gemuk, cat, atau bahan asing lainnya yang dapat mengganggu interpretasi hasil pemeriksaan”[1]. Pernyataan ini menegaskan bahwa permukaan yang bersih adalah titik awal yang tidak dapat ditawar.

Bayangkan gelombang ultrasonik sebagai seberkas cahaya. Pada permukaan yang halus dan bersih, cahaya akan masuk lurus dan memberikan gambaran yang jelas. Namun, pada permukaan yang kasar dan kotor, cahaya akan tersebar ke segala arah, menciptakan bayangan dan distorsi yang membuat gambaran menjadi kabur dan tidak dapat diandalkan. Inilah yang terjadi pada sinyal ultrasonik Anda.

Bagaimana Kekasaran Permukaan Menyebabkan Gangguan Sinyal (Scattering)

Kekasaran permukaan adalah musuh utama transmisi sinyal ultrasonik. Ketika gelombang suara mengenai permukaan yang tidak rata, energi suara tidak merambat lurus ke dalam material. Sebaliknya, ia tersebar ke berbagai arah dalam fenomena yang dikenal sebagai scattering (hamburan). Analogi yang tepat adalah mencoba melihat melalui jendela kaca buram dibandingkan dengan jendela kaca bening. Kaca bening (permukaan halus) memungkinkan Anda melihat dengan jelas, sementara kaca buram (permukaan kasar) menyebarkan cahaya dan mengaburkan pandangan Anda.

Secara visual pada layar A-scan, efek ini sangat jelas. Sinyal dari permukaan yang halus akan menunjukkan initial pulse yang tajam dan back-wall echo yang jelas dan kuat. Sebaliknya, sinyal dari permukaan yang kasar akan menampilkan layar yang penuh dengan noise (rumput), dengan back-wall echo yang lemah atau bahkan hilang sama sekali. Noise ini dapat dengan mudah menutupi indikasi cacat yang kecil atau disalahartikan sebagai cacat itu sendiri.

Pengaruh Kontaminan: Karat, Cat, dan Minyak sebagai Penghalang Sinyal

Selain kekasaran, kontaminan pada permukaan menciptakan penghalang fisik dan akustik yang signifikan. Karat, kerak, cat tebal, dan lapisan minyak atau gemuk memiliki impedansi akustik yang berbeda dari material uji. Hal ini menciptakan lapisan antarmuka yang memantulkan sebagian besar energi ultrasonik sebelum sempat menembus komponen.

- Karat dan Kerak: Lapisan ini seringkali tidak terikat erat dengan logam di bawahnya, menciptakan celah udara mikroskopis yang hampir sepenuhnya memblokir transmisi suara.

- Cat Tebal: Lapisan cat yang tebal dan tidak terikat dapat menyebabkan pelemahan sinyal yang parah dan menghasilkan gema palsu dari antarmuka antara cat dan permukaan logam.

- Minyak dan Gemuk: Kontaminan ini dapat mencegah couplant melakukan kontak yang baik dengan permukaan material, sehingga menciptakan coupling yang buruk dan tidak konsisten.

Seperti yang ditekankan kembali dalam standar ASTM E213-22, keberadaan kontaminan ini secara langsung “mengganggu interpretasi hasil pemeriksaan”[1], yang menggarisbawahi perlunya pembersihan menyeluruh sebagai langkah pertama yang tidak terpisahkan dari proses inspeksi.

Panduan Praktis: Teknik Persiapan Permukaan Sesuai Standar NDT

Selamat datang di “Standards Compliance Corner”. Bagian ini adalah inti dari panduan lapangan kami, menyediakan teknik ‘bagaimana caranya’ yang spesifik untuk mengubah permukaan yang bermasalah menjadi permukaan yang siap diinspeksi. Dengan mengikuti langkah-langkah yang didukung oleh standar internasional, Anda dapat secara dramatis meningkatkan keandalan pengujian Anda. Sebelum dan sesudah persiapan yang tepat, perbedaan pada kualitas sinyal bisa sangat signifikan, mengubah layar yang bising menjadi pembacaan yang jernih dan dapat ditindaklanjuti. Untuk referensi lebih lanjut mengenai berbagai standar, daftar dari International NDT Standards (BINDT) bisa menjadi sumber yang berharga.

Langkah 1: Penilaian Awal dan Pemilihan Metode

Langkah pertama yang krusial sebelum menyentuh alat apa pun adalah melakukan inspeksi visual pada permukaan. Tujuannya adalah untuk mengidentifikasi tantangan spesifik yang Anda hadapi dan memilih metode persiapan yang paling efektif tanpa merusak komponen.

Gunakan logika pohon keputusan sederhana ini untuk memandu pilihan Anda:

- Jika permukaan memiliki minyak atau gemuk: Mulailah dengan pembersihan pelarut (solvent cleaning).

- Jika permukaan memiliki karat lepas atau kotoran: Sikat kawat (wire brush) seringkali sudah cukup.

- Jika permukaan memiliki karat padat, kerak, atau cat tebal: Pengikisan mekanis seperti gerinda (grinding) atau pengamplasan mungkin diperlukan.

- Jika materialnya lunak (misalnya, aluminium): Gunakan metode abrasif yang tidak terlalu agresif untuk menghindari goresan yang dalam.

Langkah 2: Metode Pembersihan Mekanis dan Kimiawi

Setelah Anda memilih metode yang tepat, saatnya untuk eksekusi. Setiap teknik memiliki tujuan, kelebihan, dan kekurangannya masing-masing.

Safety First: Saat menggunakan metode pembersihan apa pun, selalu prioritaskan keselamatan. Kenakan Alat Pelindung Diri (APD) yang sesuai, termasuk kacamata pengaman, sarung tangan, dan jika perlu, pelindung pernapasan. Pastikan ventilasi yang baik saat bekerja dengan pelarut kimia dan ikuti prosedur lockout/tagout saat menggunakan perkakas listrik.

Pembersihan Pelarut (Solvent Cleaning) untuk Minyak dan Gemuk

Pembersihan pelarut adalah langkah pertama yang ideal untuk menghilangkan kontaminan organik seperti minyak, gemuk, atau cairan pemotongan. Proses ini memastikan bahwa metode mekanis selanjutnya tidak akan menyebarkan kontaminan ini ke seluruh permukaan.

- Pilih pelarut yang sesuai yang tidak akan merusak material uji. Aseton atau pembersih khusus sering digunakan untuk logam.

- Oleskan pelarut dengan kain bersih yang tidak berserat.

- Seka permukaan hingga bersih, ganti kain sesering mungkin untuk menghindari kontaminasi ulang.

- Biarkan permukaan benar-benar kering sebelum melanjutkan ke langkah berikutnya.

- Selalu periksa Lembar Data Keselamatan Bahan (MSDS) untuk setiap bahan kimia yang digunakan untuk memahami penanganan yang aman dan persyaratan APD.

Pengikisan Mekanis (Grinding & Brushing) untuk Karat dan Skala

Untuk kontaminan yang lebih membandel seperti karat, kerak las, atau cat tebal, pembersihan mekanis diperlukan untuk menciptakan permukaan logam yang halus dan terekspos.

- Wire Brushing: Efektif untuk menghilangkan karat lepas, kotoran, dan serpihan las. Dapat dilakukan secara manual atau dengan sikat kawat yang dipasang pada gerinda.

- Pengamplasan atau Penggerindaan (Sanding or Grinding): Diperlukan untuk permukaan yang sangat kasar, berkarat parah, atau dicat tebal. Tujuannya adalah untuk menciptakan permukaan yang halus, bukan hasil akhir seperti cermin. Goresan gerinda yang berlebihan justru dapat menyebabkan gangguan sinyal.

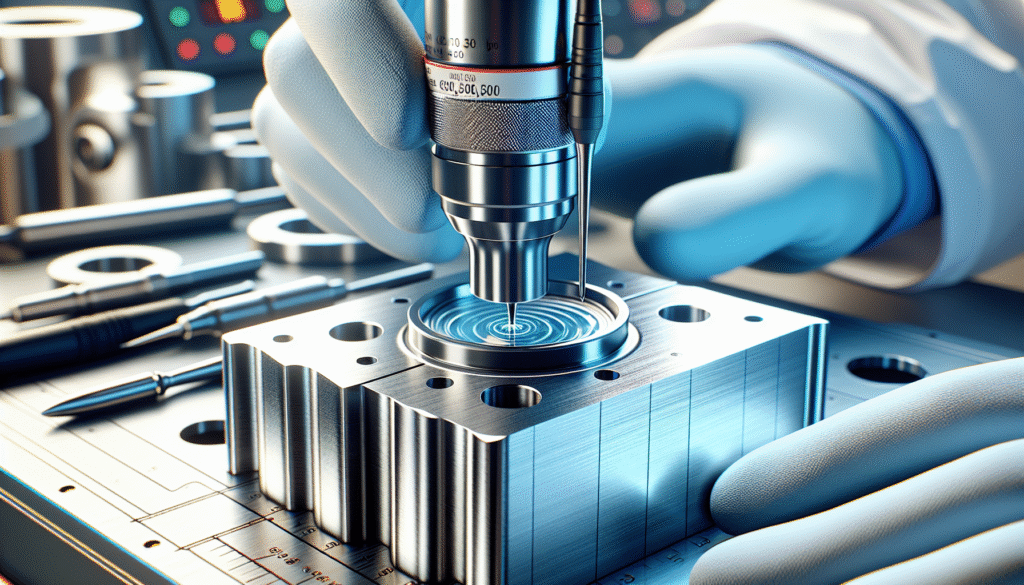

Saat menggerinda, ikuti panduan spesifik dan dapat ditindaklanjuti dari standar ISO 16809:2017(E): “…permukaan kontak harus digerinda dalam area setidaknya dua kali diameter probe”[2]. Aturan praktis ini memastikan Anda memiliki area yang cukup datar dan halus untuk penempatan transduser yang stabil dan coupling yang optimal, yang merupakan salah satu E-E-A-T pembeda utama dalam praktik NDT profesional.

Optimasi Inspeksi: Pemilihan Couplant dan Teknik yang Tepat

Setelah permukaan disiapkan dengan sempurna, dua elemen terakhir yang menentukan akurasi adalah pemilihan couplant dan penerapan teknik inspeksi yang benar. Couplant adalah zat (biasanya cair atau gel) yang diaplikasikan antara transduser dan permukaan uji untuk menghilangkan celah udara dan memfasilitasi transmisi gelombang suara. Tanpa couplant, hampir semua energi ultrasonik akan dipantulkan dari permukaan. Untuk informasi lebih lanjut tentang berbagai teknik pengujian, ASNT Guide to Ultrasonic Testing adalah sumber daya otoritatif yang sangat baik.

Panduan Memilih Couplant: Viskositas untuk Setiap Permukaan

Memilih couplant yang tepat sama pentingnya dengan persiapan permukaan itu sendiri. Faktor utama yang perlu dipertimbangkan adalah viskositas (ketebalan) dan kondisi lingkungan.

| Jenis Couplant | Viskositas | Rentang Suhu | Terbaik Untuk |

|---|---|---|---|

| Berbasis Air | Rendah | Sedang | Permukaan halus, horizontal, dan inspeksi cepat. |

| Berbasis Minyak | Sedang | Luas | Permukaan mesin, mencegah korosi setelahnya. |

| Gel | Tinggi | Luas | Permukaan kasar, vertikal, atau di atas kepala. |

| Pasta | Sangat Tinggi | Sangat Luas | Permukaan yang sangat kasar atau tidak rata. |

Aturan dasarnya sederhana: semakin kasar permukaannya, semakin tinggi viskositas couplant yang Anda butuhkan. Couplant dengan viskositas tinggi seperti gel atau pasta sangat baik dalam mengisi celah dan lembah pada permukaan yang tidak rata, memastikan coupling akustik yang konsisten. Selain itu, perhatikan aplikasi khusus; ada couplant yang dirancang untuk suhu sangat tinggi atau rendah. Misalnya, beberapa couplant berbasis air dapat di-“winterisasi” dengan menambahkan propilen glikol untuk mencegah pembekuan dalam kondisi dingin.

Teknik Aplikasi dan Kalibrasi untuk Sinyal Maksimal

Cara Anda menerapkan couplant dan menangani transduser sangat memengaruhi kualitas sinyal.

- Aplikasi Couplant: Gunakan lapisan couplant yang tipis dan seragam. Terlalu banyak couplant dapat menyebabkan transduser “mengambang” dan menciptakan jalur suara yang tidak konsisten. Terlalu sedikit akan menyebabkan coupling yang buruk dan sinyal yang lemah.

- Tekanan Transduser: Terapkan tekanan yang kuat dan konsisten untuk menekan couplant menjadi lapisan tipis dan memastikan kontak yang baik. Goyangkan transduser sedikit untuk menghilangkan gelembung udara yang terperangkap.

- Kalibrasi: Sangat penting untuk melakukan kalibrasi peralatan (misalnya, kecepatan, jangkauan, nol) setelah persiapan permukaan selesai. Gunakan blok kalibrasi standar (misalnya, V1, V2) yang memiliki permukaan akhir yang mirip dengan komponen yang akan diuji untuk memastikan pengaturan Anda seakurat mungkin.

Terakhir, keakuratan tidak hanya bergantung pada persiapan dan material, tetapi juga pada operator. Memastikan bahwa teknisi memiliki kualifikasi dan sertifikasi yang sesuai, seperti ASNT Level II, adalah fundamental untuk menjamin teknik yang tepat dan interpretasi hasil yang benar.

Troubleshooting: Mengatasi Gangguan Sinyal & Hasil Tidak Akurat

Bahkan dengan persiapan terbaik, masalah masih bisa muncul di lapangan. Bagian ini berfungsi sebagai panduan pemecahan masalah cepat untuk membantu Anda mendiagnosis dan menyelesaikan masalah umum yang terkait dengan kualitas permukaan dan coupling.

Tips Ahli dari Inspektur NDT Level III: “Kesalahan paling umum yang saya lihat adalah teknisi yang terburu-buru. Mereka menghabiskan waktu berjam-jam untuk memindai tetapi hanya beberapa detik untuk persiapan permukaan. Luangkan waktu satu menit ekstra untuk membersihkan dan menggerinda area pengujian dengan benar. Satu menit persiapan itu dapat menghemat satu jam frustrasi dalam interpretasi sinyal.”

Berikut adalah beberapa gejala umum, kemungkinan penyebab, dan solusinya:

Gejala: Sinyal Hilang atau Sangat Lemah (Loss of Signal)

- Kemungkinan Penyebab: Coupling yang buruk karena couplant tidak cukup, gelembung udara, atau permukaan yang sangat kasar/dilapisi yang memblokir semua suara.

- Solusi:

- Oleskan kembali couplant dan goyangkan transduser untuk menghilangkan udara.

- Periksa kembali permukaan; mungkin memerlukan penggerindaan tambahan untuk menghilangkan lapisan yang tidak terlihat.

- Tingkatkan tekanan pada transduser.

Gejala: Sinyal ‘Noise’ dan Banyak Gema Palsu

- Kemungkinan Penyebab: Hamburan sinyal (scattering) akibat kekasaran permukaan. Sinyal memantul dari permukaan yang tidak rata, menciptakan gema yang tidak relevan.

- Solusi:

- Beralih ke couplant dengan viskositas lebih tinggi (gel atau pasta) untuk mengisi ketidakrataan permukaan dengan lebih baik.

- Gunakan transduser dengan frekuensi lebih rendah. Frekuensi yang lebih rendah memiliki panjang gelombang yang lebih panjang, yang kurang sensitif terhadap hamburan dari kekasaran permukaan (meskipun resolusinya sedikit lebih rendah).

- Terapkan tekanan yang lebih kuat dan konsisten untuk memastikan kontak yang lebih baik.

Gejala: Hasil Pengukuran Ketebalan Tidak Konsisten

- Kemungkinan Penyebab: Permukaan yang tidak rata menyebabkan transduser bergoyang (rocking), mengubah jalur suara. Lapisan couplant yang tidak merata juga bisa menjadi penyebab.

- Solusi:

- Jika memungkinkan, gerinda area kecil yang datar (flat spot) seukuran transduser untuk memastikan kontak yang stabil.

- Pegang transduser dengan kuat dan jaga agar tetap tegak lurus dengan permukaan.

- Pastikan lapisan couplant yang tipis dan seragam di seluruh area pengukuran.

Kesimpulan

Persiapan permukaan bukanlah langkah awal yang bisa dilewati, melainkan fondasi dari setiap pengujian ultrasonik yang andal dan akurat. Seperti yang telah kita lihat, mengabaikan kondisi permukaan dapat menyebabkan sinyal yang terganggu, hasil yang tidak dapat diulang, dan keputusan yang berpotensi salah. Sebaliknya, dengan menerapkan teknik yang tepat dan berbasis standar, Anda dapat secara dramatis meningkatkan kejelasan dan keandalan inspeksi Anda.

Dengan mengikuti panduan lapangan ini—mulai dari menilai permukaan secara kritis, memilih metode pembersihan yang benar, mematuhi standar seperti ISO dan ASTM, memilih couplant yang optimal, hingga memecahkan masalah secara efektif—Anda dapat beralih dari hasil yang ambigu dan membuat frustrasi ke deteksi cacat yang presisi dan dapat dipercaya. Kemampuan untuk memastikan inspeksi yang sempurna, setiap saat, adalah tanda dari seorang profesional NDT yang sesungguhnya.

Untuk membantu Anda menerapkan praktik terbaik ini di lapangan, kami mendorong Anda untuk menggunakan referensi ini sebagai panduan harian Anda, memastikan tidak ada langkah yang terlewat dan meningkatkan akurasi laporan NDT Anda.

Untuk memenuhi kebutuhan peralatan dan instrumen pengujian dan pengukuran Anda, CV. Java Multi Mandiri hadir sebagai supplier dan distributor terpercaya. Kami menyediakan berbagai alat ukur berkualitas, termasuk perangkat untuk pengujian non-destruktif, untuk mendukung kesuksesan proyek dan inspeksi Anda. Kami berfokus pada penyediaan instrumen, bukan sebagai penyedia jasa pengujian. Untuk konsultasi mengenai kebutuhan peralatan Anda, jangan ragu untuk menghubungi kami.

Rekomendasi Non-Destructive Testing

-

Alat Uji Kekerasan Brinell TMTECK 601HB

Lihat produk★★★★★ -

Digital Rockwell Hardness Tester TMTECK HRS-150

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers XHVT-30Z V3.0

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK HVS-50

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK TMHV-30Z

Lihat produk★★★★★ -

Alat Penguji Kekerasan Superfisial-Rockwell NOVOTEST TS-SR-C

Lihat produk★★★★★ -

Alat Ukur Kekerasan LANDTEK HT-6510T-2.5

Lihat produk★★★★★ -

Jual Hardness Tester TMTECK HBS-62.5

Lihat produk★★★★★

References

- ASTM International. (2022). ASTM E213-22: Standard Practice for Ultrasonic Testing of Metal Pipe and Tubing. Retrieved from https://www.womicsteel.com/uploads/ASTM-E213-22-Standard-Practice-for-Standard-Practice-for-Ultrasonic-Testing-of-Metal-Pipe-and-Tubing.pdf

- International Organization for Standardization. (2017). ISO 16809:2017(E) – Non-destructive testing — Ultrasonic thickness measurement. Retrieved from https://cdn.standards.iteh.ai/samples/72430/e8bc8e9a7f044b28b3e69b8f22b69ff8/ISO-16809-2017.pdf