Kegagalan turbin air yang tak terduga bukan sekadar gangguan operasional; ini adalah bencana finansial yang tersembunyi. Biaya perbaikan darurat, kehilangan pendapatan akibat downtime, dan potensi kerusakan sekunder yang katastropik dapat melumpuhkan operasional pembangkit listrik tenaga air (PLTA). Selama bertahun-tahun, banyak operator hanya mengandalkan pemeliharaan reaktif—memperbaiki setelah rusak. Namun, ada cara yang lebih cerdas dan proaktif.

Selamat datang di era pemeliharaan prediktif (PdM), sebuah strategi modern yang m engubah cara kita merawat aset vital seperti turbin air. Ini bukan sekadar teori, melainkan sebuah playbook praktis bagi operator dan insinyur pemeliharaan. Panduan ini akan membawa Anda dari dasar-dasar kegagalan turbin hingga implementasi program PdM langkah demi langkah, dengan fokus utama pada alat paling ampuh dalam arsenal Anda: vibration meter dan analisis getaran.

Dalam artikel ini, kita akan membongkar:

- Akar penyebab kegagalan turbin air yang paling umum.

- Perbedaan mendasar antara pemeliharaan reaktif, preventif, dan prediktif.

- Cara “mendengarkan” sinyal kerusakan turbin melalui analisis getaran.

- Panduan memilih vibration meter yang tepat untuk kebutuhan Anda.

- Kerangka kerja 5 langkah untuk membangun program PdM yang efektif dan membuktikan ROI-nya.

Mari kita mulai perjalanan untuk mengubah strategi pemeliharaan Anda dari pemadam kebakaran menjadi ahli strategi proaktif.

- Anatomi Kegagalan: Mengapa Turbin Air Anda Berisiko?

- Dari Reaktif ke Prediktif: Mengubah Strategi Pemeliharaan Anda

- Analisis Getaran: “Mendengarkan” Sinyal Kerusakan Turbin

- Panduan Pembeli: Memilih Vibration Meter yang Tepat untuk Turbin

- Playbook Implementasi: Membangun Program PdM Anda dalam 5 Langkah

- Kesimpulan

- Referensi dan Sumber

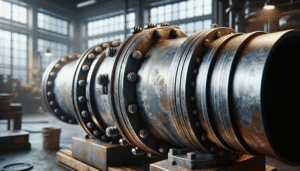

Anatomi Kegagalan: Mengapa Turbin Air Anda Berisiko?

Sebelum kita membahas solusi, kita harus memahami masalahnya. Kegagalan turbin air jarang terjadi secara tiba-tiba; ia adalah puncak dari serangkaian masalah yang berkembang dari waktu ke waktu. Memahami akar penyebab ini adalah langkah pertama untuk pencegahan yang efektif. Penyebab-penyebab ini dapat divisualisasikan seperti pohon kegagalan (fault tree), di mana masalah kecil di akar (seperti kualitas air yang buruk atau operasi yang tidak tepat) bercabang menjadi masalah menengah (seperti erosi atau misalignment) dan akhirnya menuju puncak: kegagalan turbin total.

Menurut para ahli di lapangan, seperti yang sering didiskusikan di portal teknis seperti id.yanturbo.com, identifikasi dini terhadap mode kegagalan spesifik sangat krusial. Berikut adalah tabel yang merangkum mode kegagalan umum dan penyebab utamanya:

| Mode Kegagalan | Penyebab Utama | Gejala Awal |

|---|---|---|

| Kavitasi | Tekanan operasi rendah, desain hidrolik tidak sesuai, operasi di luar BEP (Best Efficiency Point) | Suara gemuruh, getaran acak, lubang-lubang kecil (pitting) pada bilah |

| Erosi | Partikel abrasif dalam air (pasir, sedimen) | Penipisan material pada sudu/bilah, penurunan efisiensi |

| Kelelahan Material (Fatigue) | Siklus beban berulang, getaran berlebih, cacat material | Retakan mikro yang merambat, kegagalan komponen mendadak |

| Imbalance (Ketidakseimbangan) | Erosi tidak merata, kerusakan bilah, penumpukan deposit | Getaran kuat pada frekuensi 1x putaran poros (RPM) |

| Misalignment (Ketidakselarasan) | Pemasangan awal yang tidak presisi, pergeseran pondasi, deformasi termal | Getaran tinggi pada frekuensi 2x RPM, panas berlebih pada bearing |

| Kerusakan Bearing | Pelumasan tidak tepat, kontaminasi, beban berlebih, getaran | Peningkatan suhu bearing, suara tidak normal, partikel logam dalam oli |

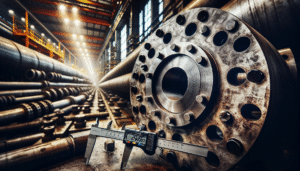

Musuh Tak Terlihat: Kavitasi, Kelelahan (Fatigue), dan Erosi

Tiga mekanisme ini secara perlahan menggerogoti kesehatan komponen vital turbin Anda, terutama pada bagian runner dan bilah.

- Kavitasi: Terjadi ketika gelembung-gelembung uap terbentuk di area bertekanan rendah pada bilah turbin dan kemudian meledak (implode) saat memasuki area bertekanan lebih tinggi. Ledakan mikro ini, meskipun kecil, memiliki kekuatan dahsyat yang mampu mengikis permukaan logam, menciptakan lubang-lubang seperti cacar.

- Erosi: Disebabkan oleh partikel padat seperti pasir atau lumpur dalam aliran air yang mengikis permukaan logam secara mekanis, mirip dengan proses sandblasting. Ini menipiskan bilah, mengubah profil hidroliknya, dan secara drastis mengurangi efisiensi.

- Kelelahan (Fatigue): Ini adalah kegagalan akibat tegangan berulang. Setiap putaran, setiap perubahan beban, memberikan tekanan pada komponen turbin. Seiring waktu, retakan mikro dapat terbentuk dan merambat hingga komponen tersebut patah secara tiba-tiba, bahkan pada beban yang jauh di bawah batas kekuatannya.

Untuk mencegah masalah ini, praktik operasi yang benar sangat penting. Sebagai aturan praktis, turbin tidak boleh beroperasi di bawah 50% dari output terukurnya untuk periode yang lama, karena kondisi ini sering kali memperburuk masalah kavitasi dan getaran.

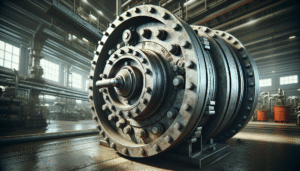

Masalah Mekanis: Imbalance, Misalignment, dan Kerusakan Bearing

Jika kavitasi dan erosi adalah musuh kimia dan fisik, maka masalah mekanis adalah musuh struktural.

- Imbalance (Ketidakseimbangan): Terjadi ketika pusat massa rotor tidak sejajar dengan pusat rotasinya. Penyebabnya bisa karena erosi yang tidak merata, kehilangan sebagian kecil bilah, atau penumpukan kotoran. Hasilnya adalah getaran turbin abnormal yang kuat dan merusak.

- Misalignment (Ketidakselarasan): Ini adalah kondisi di mana garis tengah poros turbin tidak sejajar dengan garis tengah poros generator atau komponen terhubung lainnya. Bahkan ketidakselarasan sekecil sepersekian milimeter dapat menimbulkan getaran hebat dan memberikan tekanan luar biasa pada bearing dan kopling.

- Kerusakan Bearing: Bearing (bantalan) adalah tumpuan bagi semua komponen berputar. Seperti yang ditekankan oleh produsen bearing terkemuka seperti SKF dan Timken, sebagian besar kegagalan bearing prematur disebabkan oleh pelumasan yang tidak tepat (terlalu banyak, terlalu sedikit, atau terkontaminasi) dan beban berlebih akibat imbalance atau misalignment. Sebuah diagram cross-section dari journal bearing akan menunjukkan lapisan film oli tipis yang krusial; gangguan pada lapisan ini akan menyebabkan kontak logam-ke-logam dan kegagalan yang cepat.

Dari Reaktif ke Prediktif: Mengubah Strategi Pemeliharaan Anda

Mengetahui penyebab kegagalan adalah satu hal, tetapi mencegahnya membutuhkan perubahan filosofi pemeliharaan. Mari kita bandingkan tiga pendekatan utama:

| Aspek | Pemeliharaan Reaktif (Run-to-Failure) | Pemeliharaan Preventif (Time-Based) | Pemeliharaan Prediktif (Condition-Based) |

|---|---|---|---|

| Pemicu | Kerusakan terjadi | Jadwal kalender atau jam operasi | Kondisi mesin aktual (misal: getaran, suhu) |

| Perencanaan | Tidak ada, selalu darurat | Terjadwal, bisa direncanakan | Terjadwal berdasarkan prediksi, sangat efisien |

| Biaya | Sangat Tinggi (downtime, perbaikan besar) | Sedang (kadang mengganti komponen yang masih bagus) | Rendah (hanya perbaikan yang diperlukan, downtime minimal) |

| Downtime | Tidak terencana, lama | Terencana, bisa mengganggu | Terencana, sangat singkat dan terfokus |

| Contoh | Mengganti turbin setelah bearing hancur dan merusak poros. | Mengganti oli bearing setiap 6 bulan, terlepas dari kondisinya. | Memonitor getaran bearing, merencanakan penggantian saat data menunjukkan degradasi. |

Pemeliharaan prediktif (PdM) adalah strategi paling cerdas. Dengan memantau kondisi mesin secara real-time, Anda hanya melakukan intervensi saat benar-benar diperlukan, tepat sebelum kegagalan terjadi. Ini bukan hanya tentang menghemat uang; ini tentang mengambil kendali atas operasional Anda. Tren ini bahkan menjadi bagian dari inisiatif yang lebih besar dalam modernisasi infrastruktur energi, di mana data dan AI digunakan untuk memprediksi kesehatan aset, seperti yang diteliti oleh lembaga seperti Argonne Lab on AI in Grid Maintenance.

Analisis Getaran: “Mendengarkan” Sinyal Kerusakan Turbin

Inti dari pemeliharaan prediktif untuk mesin berputar adalah analisis getaran. Setiap mesin yang sehat bergetar dengan “tanda tangan” atau pola yang khas. Ketika masalah seperti imbalance, misalignment, atau kerusakan bearing mulai berkembang, pola getaran ini berubah. Dengan alat yang tepat, kita bisa mendeteksi perubahan ini jauh sebelum kerusakan menjadi parah.

Sebuah studi peer-review tahun 2024 dalam jurnal Frontiers in Energy Research menegaskan hal ini, dengan menyatakan bahwa “karakteristik getaran dapat mencerminkan status kesehatan struktur internal turbin” [1]. Studi tersebut bahkan memberikan contoh nyata di mana “getaran abnormal terjadi pada guide vanes… yang menyebabkan kerusakan” di sebuah stasiun pompa-turbin di Yixing, China, membuktikan hubungan langsung antara getaran dan kegagalan komponen [1].

Bagaimana kita menganalisis getaran ini? Data getaran mentah (gelombang waktu) diubah menggunakan proses matematika yang disebut Fast Fourier Transform (FFT). Secara sederhana, FFT memecah sinyal getaran yang kompleks menjadi frekuensi-frekuensi individual yang menyusunnya. Hasilnya adalah sebuah grafik spektrum, yang menunjukkan amplitudo (seberapa kuat) getaran pada setiap frekuensi.

Sebagai contoh, spektrum FFT yang diberi anotasi akan menunjukkan:

- Unbalance: Puncak getaran yang sangat tinggi dan tajam tepat pada frekuensi putaran mesin (dikenal sebagai 1x RPM).

- Misalignment: Puncak yang signifikan pada 2x RPM, dan terkadang juga pada 1x dan 3x RPM.

- Kerusakan Bearing: Puncak-puncak kecil pada frekuensi yang jauh lebih tinggi, yang sesuai dengan frekuensi cacat spesifik dari komponen internal bearing (misalnya, ball pass frequency).

Tabel Diagnosis Getaran Abnormal: Gejala, Penyebab, dan Solusi

Untuk membantu operator di lapangan, tabel diagnosis praktis ini dapat menjadi panduan awal yang sangat berharga. Penting untuk dicatat bahwa diagnosis definitif sering kali memerlukan analisis oleh seorang ahli bersertifikat. Standar seperti ISO 10816 menyediakan bagan tingkat keparahan getaran, yang membantu mengklasifikasikan apakah getaran mesin berada di zona “Baik”, “Dapat Diterima”, “Peringatan”, atau “Bahaya”.

| Gejala Getaran (Berdasarkan Spektrum FFT) | Kemungkinan Penyebab Utama | Langkah Pemeriksaan / Solusi |

|---|---|---|

| Puncak dominan pada 1x RPM | Unbalance (Ketidakseimbangan) | Periksa bilah/sudu dari erosi, kerusakan, atau penumpukan material. Pertimbangkan in-place balancing oleh spesialis. |

| Puncak signifikan pada 2x RPM (sering disertai 1x) | Misalignment (Ketidakselarasan) | Verifikasi kelurusan antara poros turbin dan generator menggunakan laser alignment. Periksa kondisi pondasi dan baut pengikat. |

| Puncak-puncak pada frekuensi tinggi dan non-integer | Kerusakan Bearing | Lakukan analisis getaran lanjutan (misalnya, envelope analysis). Periksa suhu bearing dan ambil sampel oli untuk analisis. Rencanakan penggantian bearing. |

| Getaran acak pada spektrum frekuensi luas | Kavitasi atau Aliran Turbulen | Periksa parameter operasi (beban, head). Pastikan turbin beroperasi dalam rentang desainnya. Inspeksi visual komponen hidrolik. |

| Puncak pada frekuensi jumlah bilah dikali RPM | Masalah Hidrolik/Blade Pass | Inspeksi runner dan guide vanes untuk mencari kerusakan atau penyumbatan. Verifikasi jarak antara komponen berputar dan stasioner. |

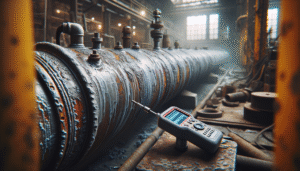

Teknik Monitoring: Periodik vs. Online Berkelanjutan

Ada dua pendekatan utama untuk mengumpulkan data getaran, masing-masing dengan kelebihan dan kekurangannya.

- Monitoring Periodik (Rute): Menggunakan vibration meter atau penganalisis genggam. Teknisi secara rutin (misalnya, bulanan) berkeliling ke mesin-mesin yang telah ditentukan dan mengambil data dari titik-titik pengukuran yang sama setiap kali.

- Monitoring Online Berkelanjutan: Sensor getaran dipasang secara permanen pada mesin dan terhubung ke sistem pemantauan yang mengumpulkan data 24/7. Sistem ini dapat memberikan peringatan otomatis ketika tingkat getaran melebihi ambang batas yang ditetapkan.

| Aspek | Monitoring Periodik (Genggam) | Monitoring Online (Permanen) |

|---|---|---|

| Pro | Biaya investasi awal lebih rendah. Fleksibel, dapat digunakan di banyak mesin. | Deteksi masalah seketika (24/7). Ideal untuk aset kritis dan area yang sulit dijangkau. Menangkap kejadian transien (misalnya, saat start-up). |

| Kontra | Masalah bisa muncul di antara interval pengukuran. Membutuhkan tenaga kerja untuk pengumpulan data. | Biaya investasi awal lebih tinggi. Instalasi lebih kompleks. |

| Ideal Untuk | Aset pendukung (pompa, motor), tahap awal implementasi PdM. | Aset sangat kritis (turbin-generator utama), mesin dengan riwayat kegagalan. |

Diagram arsitektur untuk sistem periodik sederhana: Teknisi dengan alat genggam -> PC dengan software analisis. Untuk sistem online: Sensor permanen -> Modul akuisisi data -> Server pabrik / Cloud -> Stasiun kerja analis.

Panduan Pembeli: Memilih Vibration Meter yang Tepat untuk Turbin

Memilih alat yang tepat sangat penting. Pasar menawarkan berbagai perangkat, mulai dari “pena getaran” sederhana hingga penganalisis multi-saluran yang canggih.

| Tipe Alat | Deskripsi | Ideal Untuk… | Contoh Merek |

|---|---|---|---|

| Vibration Pen / Meter Dasar | Mengukur nilai getaran keseluruhan (misalnya, dalam mm/s) tanpa analisis spektrum. Cepat dan mudah untuk pemeriksaan “Go/No-Go”. | Operator untuk pemeriksaan harian cepat, identifikasi perubahan besar. | Fluke 805, SKF CMVP Series |

| Data Collector / FFT Analyzer | Mengumpulkan data gelombang waktu dan menampilkan spektrum FFT. Memungkinkan diagnosis akar masalah yang sebenarnya. | Teknisi pemeliharaan, insinyur keandalan, program PdM yang matang. | Fluke 810, SKF Microlog, Bently Nevada SCOUT |

| Sistem Monitoring Online | Sensor permanen yang terhubung ke sistem akuisisi data berkelanjutan. | Aset paling kritis di pabrik yang tidak boleh gagal. | Bently Nevada 3500, Emerson AMS |

Saat memilih, perhatikan spesifikasi sensor (akselerometer). Respons frekuensi sangat penting; untuk turbin, Anda memerlukan sensor yang dapat menangkap frekuensi rendah dari putaran poros dan frekuensi sangat tinggi dari cacat bearing. Sensitivitas menentukan seberapa baik sensor dapat mendeteksi getaran tingkat rendah. Pengalaman langsung menggunakan alat ini menunjukkan bahwa kemudahan penggunaan software analisis sering kali sama pentingnya dengan hardware itu sendiri.

Playbook Implementasi: Membangun Program PdM Anda dalam 5 Langkah

Berikut adalah kerangka kerja praktis untuk beralih dari teori ke tindakan.

Langkah 1: Identifikasi Aset Kritis

Tidak semua mesin perlu dimonitor secara intensif. Buat daftar aset Anda dan prioritaskan berdasarkan dampak kegagalannya terhadap keselamatan, produksi, dan biaya perbaikan. Turbin-generator utama jelas merupakan prioritas tertinggi.

Langkah 2: Tetapkan Baseline Getaran

Setelah memilih alat Anda, mulailah mengumpulkan data pada mesin-mesin kritis saat dalam kondisi baik. Ini adalah “baseline” atau tanda tangan getaran normal Anda. Tanpa baseline, sulit untuk mengetahui kapan getaran menjadi “abnormal”.

Langkah 3: Tentukan Lokasi Sensor dan Jadwal Pengukuran

Untuk hasil yang konsisten, data harus selalu diambil dari lokasi yang sama. Untuk turbin, lokasi pemasangan sensor yang optimal biasanya pada rumah bearing (posisi horizontal, vertikal, dan aksial) untuk menangkap pergerakan poros secara komprehensif. Tentukan frekuensi pengukuran (misalnya, bulanan untuk aset penting, triwulanan untuk aset pendukung).

Langkah 4: Tetapkan Batas Alarm

Gunakan standar industri seperti ISO 10816 atau rekomendasi pabrikan (OEM) untuk menetapkan tingkat alarm “Peringatan” (Waspada) dan “Bahaya” (Kritis). Ketika getaran melampaui batas Waspada, inilah saatnya untuk melakukan analisis lebih dalam dan merencanakan tindakan.

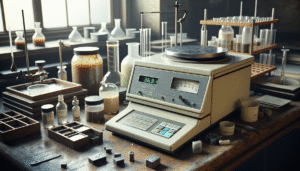

Langkah 5: Analisis, Laporkan, dan Buktikan ROI

Ini adalah langkah yang paling penting. Ketika tren getaran meningkat, gunakan analisis spektrum (FFT) untuk mendiagnosis akar masalah. Buat laporan yang jelas yang merekomendasikan tindakan perbaikan spesifik. Lacak biaya perbaikan terencana ini dan bandingkan dengan perkiraan biaya kegagalan katastropik yang berhasil Anda hindari. Data ini sangat penting untuk membuktikan nilai program PdM Anda kepada manajemen.

Untuk program yang lebih canggih, integrasikan data getaran dengan teknik lain seperti analisis oli (mendeteksi partikel aus) dan termografi inframerah (mendeteksi panas berlebih). Pendekatan holistik ini memberikan gambaran kesehatan mesin yang paling lengkap. Sumber daya dari lembaga penelitian seperti ORNL Predictive Analytics for Hydropower dan tesis akademis seperti Purdue University PdM Dashboard Thesis menunjukkan kedalaman teknis yang dapat dicapai dalam implementasi PdM.

Kesimpulan

Kegagalan turbin air bukanlah takdir yang tak terhindarkan, melainkan hasil dari kondisi yang dapat diukur, dilacak, dan diprediksi. Dengan beralih dari strategi reaktif yang mahal ke pemeliharaan prediktif yang cerdas, Anda dapat mengambil alih kendali nasib aset Anda. Analisis getaran, yang dimungkinkan oleh vibration meter modern, adalah alat diagnostik utama Anda, yang memungkinkan Anda “mendengarkan” bisikan masalah sebelum mereka berteriak menjadi kegagalan.

Anda sekarang memiliki playbook—kerangka kerja untuk memahami mode kegagalan, memilih alat yang tepat, dan menerapkan program yang mengubah Anda dari pemadam kebakaran reaktif menjadi ahli strategi pemeliharaan yang proaktif.

Jangan menunggu hingga alarm berbunyi. Mulailah membangun strategi pemeliharaan prediktif Anda hari ini. Jelajahi koleksi vibration meter berkualitas dari CV. Java Multi Mandiri dan konsultasikan bersama tim kami untuk solusi pemantauan kondisi terbaik bagi sistem turbin Anda.

Rekomendasi

-

Alat Ukur Vibrasi Amtast TIME7232

Lihat produk -

Alat Ukur Getaran Jembatan AMTAST VM400

Lihat produk -

Alat Ukur Vibrasi LANDTEK VM6360

Lihat produk -

Alat Ukur Getaran Vibration Meter AMTAST VM6370

Lihat produk -

Alat Ukur Getaran AMTAST TIME7232

Lihat produk -

Alat Ukur Getaran AMTAST TIME7120

Lihat produk -

Alat Ukur Vibrasi Amtast TV2000

Lihat produk -

Alat Ukur Vibrasi Amtast TIME7212

Lihat produk

Informasi dalam artikel ini bersifat edukatif. Pengoperasian, pemeliharaan, dan diagnosis mesin industri harus selalu dilakukan oleh personel yang terlatih dan bersertifikat, dengan mematuhi semua standar keselamatan pabrikan (OEM) dan peraturan yang berlaku. Konsultasikan dengan ahli sebelum menerapkan program pemeliharaan apa pun.

Referensi dan Sumber

- Wang, X., Liu, C., Wang, Y., & Yang, B. (2024). Monitoring technology of hydroturbines in pumped storage power stations: a mini review. Frontiers in Energy Research. Diperoleh dari https://www.frontiersin.org/journals/energy-research/articles/10.3389/fenrg.2024.1478072/pdf