Kegagalan sistem perpipaan industri bukanlah sekadar masalah teknis; ini adalah bencana finansial dan operasional yang menunggu untuk terjadi. Downtime produksi yang tidak terduga, biaya perbaikan darurat yang membengkak, risiko keselamatan kerja, dan potensi kerusakan lingkungan adalah konsekuensi nyata dari ancaman yang seringkali tak terlihat: korosi. Musuh senyap ini menggerogoti integritas aset paling vital dalam operasional Anda, pipa demi pipa, hari demi hari.

Artikel ini bukan sekadar daftar teknis metode pengujian. Ini adalah playbook strategis yang dirancang untuk manajer pemeliharaan dan insinyur integritas. Kami akan memandu Anda melalui proses lengkap—mulai dari memahami ancaman, memilih toolkit diagnostik yang tepat, hingga menerapkan strategi pencegahan proaktif. Yang terpenting, kami akan menjembatani kesenjangan krusial antara data teknis mentah dan keputusan bisnis yang cerdas dan dapat dipertanggungjawabkan. Mari kita ubah data laju korosi menjadi strategi manajemen aset yang memaksimalkan umur pakai, keamanan, dan return on investment (ROI).

- Mengapa Uji Korosi Pipa Krusial untuk Integritas Aset?

- Toolkit Diagnostik: Metode Uji Korosi Pipa Terlengkap

- Strategi Proaktif: Monitoring & Pencegahan Korosi Jangka Panjang

- Dari Data ke Keputusan: Menerjemahkan Hasil Uji Korosi

- Kesimpulan: Dari Data Teknis ke Keunggulan Strategis

- Referensi

Mengapa Uji Korosi Pipa Krusial untuk Integritas Aset?

Memahami ‘mengapa’ di balik uji korosi adalah langkah pertama untuk membangun program manajemen integritas aset yang tangguh. Korosi bukan sekadar masalah estetika seperti karat pada pagar; dalam konteks industri, ini adalah proses degradasi material yang secara langsung mengancam keamanan dan kelangsungan operasional. Mengabaikannya sama dengan membiarkan bom waktu berdetak di jantung fasilitas Anda.

Bayangkan sebuah pabrik petrokimia harus menghentikan seluruh produksinya karena kebocoran pipa yang tidak terdeteksi. Kerugian tidak hanya berasal dari produk yang hilang, tetapi juga dari biaya perbaikan, hilangnya pendapatan selama downtime, dan potensi denda regulasi. Inilah mengapa uji korosi pipa bukan biaya, melainkan investasi krusial dalam mitigasi risiko.

Ancaman Tersembunyi: Dari Penipisan Dinding hingga Kegagalan Struktural

Korosi melemahkan pipa dari dalam ke luar, seringkali tanpa tanda-tanda yang jelas di permukaan. Proses ini dapat bermanifestasi dalam beberapa bentuk, masing-masing dengan tingkat bahayanya sendiri:

- Korosi Seragam (Uniform Corrosion): Terjadi ketika seluruh permukaan pipa yang terpapar lingkungan korosif terdegradasi pada laju yang hampir sama. Ini menyebabkan penipisan dinding pipa secara merata. Meskipun lebih mudah diprediksi, jika tidak dipantau, penipisan ini akan mengurangi kapasitas pipa untuk menahan tekanan internal, yang pada akhirnya dapat menyebabkan pecah.

- Korosi Sumuran (Pitting Corrosion): Ini adalah bentuk korosi lokal yang sangat berbahaya. Alih-alih merata, korosi terkonsentrasi pada titik-titik kecil, menciptakan lubang atau “sumur” yang menembus material. Sebuah pipa bisa terlihat kokoh dari luar namun memiliki lubang-lubang tersembunyi yang siap bocor kapan saja. Pitting seringkali menjadi penyebab kegagalan mendadak dan katastropik karena sulit dideteksi dengan inspeksi visual biasa.

Penipisan dinding, baik seragam maupun lokal, secara langsung mengurangi kekuatan struktural pipa. Standar industri seperti ASME B31G digunakan oleh para insinyur untuk mengevaluasi sisa kekuatan pipa yang mengalami penipisan dan menentukan apakah pipa tersebut masih aman untuk beroperasi.[2]

Dampak Finansial dan Operasional dari Korosi yang Diabaikan

Risiko yang ditimbulkan oleh korosi melampaui kegagalan teknis; dampaknya terasa langsung pada laporan laba rugi perusahaan. Mengabaikan program uji korosi yang sistematis dapat mengakibatkan:

- Downtime Produksi: Penghentian operasi yang tidak direncanakan untuk perbaikan darurat adalah salah satu biaya terbesar yang terkait dengan korosi.

- Biaya Perbaikan Tinggi: Perbaikan reaktif dan darurat selalu jauh lebih mahal daripada pemeliharaan terencana. Ini seringkali melibatkan biaya tenaga kerja lembur, pengadaan material yang mendesak, dan logistik yang rumit.

- Risiko Keselamatan dan Lingkungan: Kebocoran pipa yang mengangkut bahan kimia berbahaya, minyak, atau gas dapat menyebabkan cedera serius pada personel, kebakaran, ledakan, dan kontaminasi lingkungan yang parah, yang berujung pada denda besar dan kerusakan reputasi.

- Penurunan Efisiensi: Penumpukan produk korosi di dalam pipa dapat menghambat aliran fluida, meningkatkan konsumsi energi pompa, dan menurunkan efisiensi operasional secara keseluruhan.

Riset industri secara konsisten menunjukkan bahwa korosi internal dan kerusakan oleh pihak ketiga adalah dua penyebab utama kegagalan pipa. Sementara kerusakan eksternal seringkali tidak dapat diprediksi, korosi internal adalah ancaman yang dapat dan harus dikelola secara proaktif melalui program inspeksi dan pemantauan yang komprehensif.

Toolkit Diagnostik: Metode Uji Korosi Pipa Terlengkap

Memilih metode pengujian yang tepat adalah kunci untuk mendapatkan data yang akurat dan dapat ditindaklanjuti. Tidak ada satu metode yang cocok untuk semua situasi; pilihan tergantung pada jenis material, kondisi operasional, aksesibilitas, dan tujuan inspeksi. Toolkit diagnostik modern mencakup spektrum teknik dari inspeksi di tempat (in-situ) hingga analisis laboratorium yang mendalam.

Dasar dari semua metodologi pengujian yang andal adalah kepatuhan terhadap standar industri yang diakui secara global, seperti yang ditetapkan oleh ASTM (American Society for Testing and Materials), AMPP (The Association for Materials Protection and Performance, sebelumnya NACE), dan ASNT (American Society for Nondestructive Testing).

Berikut adalah perbandingan metode NDT yang umum digunakan:

| Metode NDT | Prinsip Kerja | Kelebihan | Kekurangan | Aplikasi Ideal |

|---|---|---|---|---|

| Pengujian Ultrasonik (UT) | Gelombang suara frekuensi tinggi dipancarkan ke material; waktu tempuh pantulannya digunakan untuk mengukur ketebalan. | Sangat akurat untuk mengukur penipisan dinding, portabel, hasil instan. | Memerlukan akses langsung ke permukaan, sensitif terhadap kebersihan permukaan. | Pengukuran ketebalan dinding pipa, pemetaan area korosi. |

| Inspeksi Partikel Magnetik (MPI) | Medan magnet diterapkan pada material feromagnetik. Cacat permukaan atau dekat permukaan akan mengganggu medan, menarik partikel besi. | Cepat, relatif murah, sangat sensitif terhadap retakan permukaan. | Hanya untuk material feromagnetik, tidak dapat mendeteksi cacat di bawah permukaan. | Deteksi retak akibat korosi tegangan (stress corrosion cracking). |

| Radiografi (RT) | Sinar-X atau Gamma dilewatkan melalui material ke film atau detektor digital, menciptakan gambar internal. | Dapat mendeteksi cacat internal (volume) dan perubahan ketebalan. | Risiko radiasi, memerlukan akses ke kedua sisi pipa, lebih lambat dan mahal. | Verifikasi kualitas las, deteksi korosi internal di area yang tidak dapat diakses. |

| Arus Eddy (ET) | Arus listrik bolak-balik diinduksi ke dalam material konduktif. Cacat akan mengubah impedansi kumparan. | Cepat, sensitif terhadap cacat permukaan, dapat digunakan pada suhu tinggi. | Kedalaman penetrasi terbatas, hanya untuk material konduktif. | Inspeksi tabung penukar panas (heat exchanger), deteksi retak permukaan. |

Inspeksi di Tempat: Metode Pengujian Non-Destruktif (NDT)

Pengujian Non-Destruktif (NDT) adalah tulang punggung dari setiap program inspeksi integritas pipa. Teknik ini memungkinkan insinyur untuk mengevaluasi kondisi pipa tanpa merusak atau menghentikan operasionalnya.

Metode NDT yang paling umum untuk deteksi korosi adalah Pengujian Ultrasonik (Ultrasonic Testing – UT), yang berfungsi seperti sonar untuk mengukur sisa ketebalan dinding pipa dengan presisi tinggi. Untuk area yang lebih luas, teknologi NDT canggih seperti Phased Array UT (PAUT) dapat memindai area yang lebih besar dengan lebih cepat, sementara Guided Wave UT (GWUT) dapat menyaring korosi di sepanjang puluhan meter pipa dari satu titik lokasi, ideal untuk pipa yang sulit dijangkau atau terisolasi.

Penting untuk ditekankan bahwa keandalan hasil NDT sangat bergantung pada keahlian personel yang melakukannya. Teknisi NDT biasanya disertifikasi menurut standar seperti ASNT Level I, II, atau III. Namun, menurut standar industri krusial seperti API 570, semua hasil pemeriksaan NDT harus dievaluasi dan diterima oleh seorang inspektur pipa resmi API (API-authorized piping inspector) untuk memastikan interpretasi data yang benar dan pengambilan keputusan yang tepat.[3]

Analisis Laboratorium: Kapan Pengujian Destruktif Diperlukan?

Meskipun NDT sangat baik untuk inspeksi di lapangan, terkadang analisis yang lebih mendalam diperlukan. Di sinilah pengujian destruktif di laboratorium berperan. Metode ini melibatkan pengambilan sampel kecil dari material pipa (kupon korosi) untuk dianalisis.

Metode laboratorium yang menjadi “standar emas” adalah metode kehilangan berat (weight loss), yang diatur oleh standar seperti ASTM G1-03.[4] Prosesnya melibatkan penimbangan kupon material yang bersih secara presisi, memaparkannya pada lingkungan operasional untuk jangka waktu tertentu, kemudian membersihkan produk korosi dan menimbangnya kembali. Perbedaan berat digunakan untuk menghitung laju korosi secara akurat dengan rumus:

Cr = (K × W) / (D × A × T)

Di mana:

- Cr = Laju Korosi

- K = Konstanta (nilainya bergantung pada unit yang digunakan)

- W = Kehilangan berat total

- D = Kepadatan material

- A = Luas area permukaan yang terpapar

- T = Waktu paparan

Metode ini tidak praktis untuk pemantauan rutin tetapi sangat penting untuk validasi data dari metode lain, penelitian material baru, dan evaluasi efektivitas inhibitor korosi.

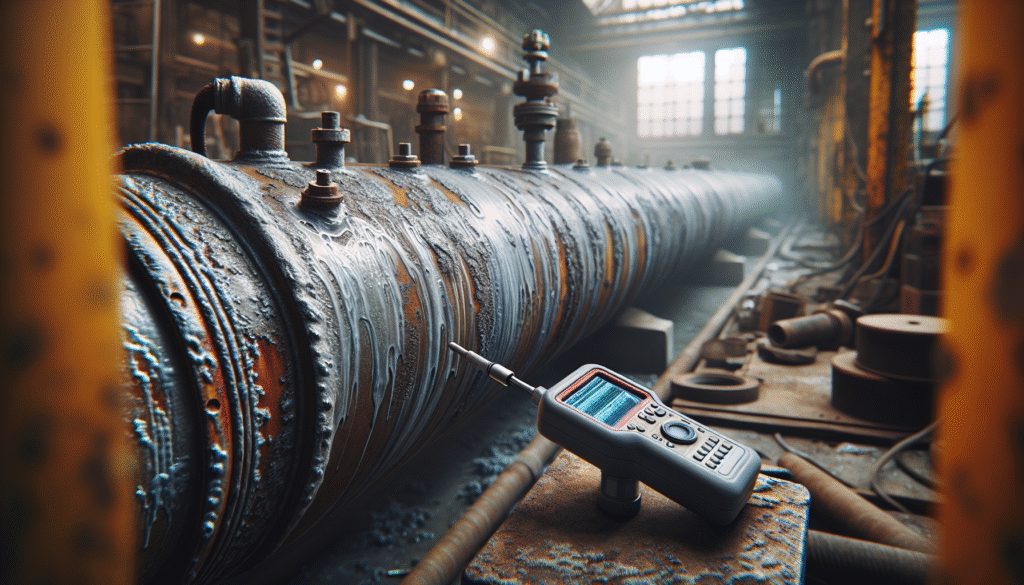

Alat Ukur Modern: Peran Corrosion Tester Portabel

Menjembatani kesenjangan antara inspeksi NDT periodik dan analisis laboratorium yang lambat adalah alat ukur korosi modern atau corrosion tester portabel. Perangkat digital ini memungkinkan teknisi untuk mendapatkan data laju korosi secara cepat dan kuantitatif langsung di lapangan.

Kebanyakan corrosion tester bekerja berdasarkan prinsip elektrokimia, seperti Spektroskopi Impedansi Elektrokimia (Electrochemical Impedance Spectroscopy – EIS). Alat ini menerapkan sinyal listrik kecil ke permukaan pipa dan mengukur responsnya untuk menentukan laju korosi secara real-time.

Fitur Utama yang Harus Dicari dalam Corrosion Tester:

- Akurasi dan Pengulangan: Kemampuan alat untuk memberikan hasil yang konsisten.

- Kemudahan Penggunaan: Antarmuka yang intuitif dan prosedur pengujian yang sederhana.

- Portabilitas dan Daya Tahan: Desain yang kokoh dan baterai yang tahan lama untuk penggunaan di lapangan.

- Penyimpanan Data: Kemampuan untuk menyimpan hasil pengukuran untuk dianalisis lebih lanjut.

- Jenis Probe: Ketersediaan probe yang sesuai dengan geometri dan kondisi pipa Anda.

Salah satu tantangan umum di lapangan adalah mendapatkan kontak probe yang baik pada permukaan yang tidak rata atau kotor. Pastikan permukaan dibersihkan sesuai instruksi pabrikan untuk menghindari pembacaan yang tidak akurat.

Strategi Proaktif: Monitoring & Pencegahan Korosi Jangka Panjang

Deteksi adalah langkah reaktif. Manajemen integritas aset yang sesungguhnya bersifat proaktif. Tujuannya bukan hanya menemukan korosi, tetapi mencegahnya terjadi dan memperlambat lajunya secara signifikan. Ini melibatkan pergeseran dari inspeksi periodik ke pemantauan berkelanjutan dan penerapan metode perlindungan yang telah terbukti.

Era Industri 4.0: Implementasi Sistem Monitoring Korosi Cerdas

Teknologi Industrial Internet of Things (IIoT) telah merevolusi cara kita memantau kesehatan aset. Sistem monitoring korosi cerdas menggunakan sensor nirkabel yang dipasang secara permanen di titik-titik kritis pada jaringan perpipaan. Sensor ini (seringkali berbasis ultrasonik atau elektrokimia) secara terus-menerus mengukur parameter seperti ketebalan dinding atau laju korosi dan mengirimkan data secara nirkabel ke platform perangkat lunak terpusat.

Manfaatnya sangat besar:

- Deteksi Dini: Perubahan kecil dalam laju korosi dapat terdeteksi secara instan, memungkinkan intervensi sebelum kerusakan signifikan terjadi.

- Data Dinamis: Anda dapat melihat bagaimana laju korosi berubah seiring dengan perubahan kondisi operasional (misalnya, suhu, tekanan, komposisi fluida), memberikan wawasan yang tak ternilai untuk optimasi proses.

- Pengurangan Inspeksi Manual: Mengurangi kebutuhan untuk mengirim teknisi ke lokasi berbahaya atau sulit dijangkau, meningkatkan keselamatan dan efisiensi.

- Analisis Prediktif: Dengan mengintegrasikan data korosi dengan data operasional lainnya, algoritma machine learning dapat memprediksi kegagalan di masa depan dan merekomendasikan tindakan pemeliharaan yang optimal.

Sebagai contoh, sebuah kilang minyak dapat mengimplementasikan sistem ini dan menemukan bahwa peningkatan laju korosi berkorelasi langsung dengan batch minyak mentah tertentu yang lebih asam. Dengan data ini, mereka dapat menyesuaikan campuran inhibitor korosi secara real-time hanya saat diperlukan, menghemat biaya bahan kimia dan secara proaktif melindungi aset mereka, menghasilkan ROI yang jelas dalam beberapa bulan.

Metode Pencegahan Fundamental: Material, Pelapisan, dan Proteksi Katodik

Selain teknologi canggih, pilar pencegahan korosi tetap bertumpu pada tiga strategi fundamental yang telah terbukti:

- Pemilihan Material yang Tepat: Pertahanan pertama melawan korosi adalah memilih material yang secara inheren tahan terhadap lingkungan operasionalnya. Ini bisa berarti menggunakan baja tahan karat (stainless steel) di lingkungan yang sangat korosif, atau pipa PVC untuk aplikasi air tertentu. Keputusan ini merupakan bagian krusial dari tahap desain sistem perpipaan.[1]

- Lapisan Pelindung (Coatings): Menciptakan penghalang fisik antara material pipa dan lingkungan korosif adalah salah satu metode pencegahan yang paling umum. Ini bisa berupa cat industri, pelapis epoksi fusi (fusion-bonded epoxy), atau galvanisasi (pelapisan seng). Keefektifan lapisan sangat bergantung pada persiapan permukaan yang benar dan aplikasi yang tepat.

- Proteksi Katodik (Cathodic Protection – CP): Untuk pipa logam yang terkubur atau terendam, CP adalah metode yang sangat efektif. Ini bekerja dengan mengubah seluruh pipa menjadi katoda dalam sel elektrokimia, sehingga korosi terkonsentrasi pada anoda “korban” (sacrificial anode) yang sengaja dipasang dan dapat diganti. Desain dan implementasi sistem CP harus mengikuti standar industri yang ketat seperti NACE SP0169 untuk memastikan perlindungan yang efektif.[5]

Dari Data ke Keputusan: Menerjemahkan Hasil Uji Korosi

Inilah inti dari manajemen integritas pipa yang efektif: mengubah tumpukan data teknis menjadi rencana tindakan yang jelas, terjadwal, dan dapat dipertanggungjawabkan secara finansial. Laporan inspeksi yang hanya berakhir di laci adalah pemborosan sumber daya. Data harus mendorong keputusan.

Pendekatan strategis ini, yang menghubungkan desain, material, dan strategi perlindungan untuk mitigasi risiko, adalah fondasi dari manajemen aset modern.[1]

Menginterpretasi Laju Korosi: Apa Arti Angka mm/tahun?

Metrik yang paling umum dihasilkan dari uji korosi adalah laju korosi, seringkali dinyatakan dalam milimeter per tahun (mm/tahun) atau mils per tahun (mpy). Angka ini memberitahu Anda seberapa cepat dinding pipa menipis. Namun, angka ini tidak berarti apa-apa tanpa konteks.

Tugas seorang insinyur integritas adalah menggunakan data ini untuk menghitung Sisa Umur Pakai (Remaining Life Assessment – RLA).

Contoh Perhitungan Sederhana:

- Ketebalan Dinding Saat Ini (T_actual): 10 mm (diukur dengan UT)

- Ketebalan Dinding Minimum yang Diperlukan (T_min): 6 mm (berdasarkan perhitungan desain untuk menahan tekanan)

- Laju Korosi yang Diukur (Cr): 0.5 mm/tahun

1. Hitung Sisa Ketebalan yang Boleh Hilang:

T_sisa = T_actual – T_min = 10 mm – 6 mm = 4 mm

2. Hitung Sisa Umur Pakai:

RLA = T_sisa / Cr = 4 mm / 0.5 mm/tahun = 8 tahun

Dengan perhitungan ini, manajemen kini memiliki data konkret: pipa ini diprediksi akan mencapai batas amannya dalam 8 tahun. Keputusan dapat dibuat untuk menjadwalkan penggantian dalam 7 tahun, memberikan buffer keamanan, atau meningkatkan frekuensi inspeksi saat mendekati akhir masa pakainya.

Untuk menghitung ketebalan pipa dalam monitoring laju korosi, penggunaan alat Thickness Gauge bisa menjadi solusi untuk Anda. Berikut beberapa rekomendasi alat thickness gauge terbaik dari CV. Java Multi Mandiri:

-

Alat Ukur Ketebalan Ultrasonik NOVOTEST UT-1M-IP BT

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan AMTAST CM8829SF

Lihat produk★★★★★ -

Alat Pengukur Ketebalan Ultrasonik TMTECK TM281DL

Lihat produk★★★★★ -

Alat Pengukur Ketebalan Ultrasonik NOVOTEST UT-2A

Lihat produk★★★★★ -

Alat Ukur Ketebalan Ultrasonik NOVOTEST UT-1M-ST

Lihat produk★★★★★ -

Alat Ukur Ketebalan AMTAST MT150

Lihat produk★★★★★ -

Alat Ukur Ketebalan Multifungsi AMTAST MT190

Lihat produk★★★★★ -

Alat Ukur Ketebalan Lapisan AMTAST CM-8855

Lihat produk★★★★★

Menyusun Program Inspeksi Berbasis Risiko (Risk-Based Inspection)

Tidak semua pipa diciptakan sama. Sebuah pipa yang membawa air pendingin memiliki konsekuensi kegagalan yang jauh lebih rendah daripada pipa yang membawa gas hidrogen bertekanan tinggi. Inspeksi Berbasis Risiko (Risk-Based Inspection – RBI) adalah metodologi cerdas untuk memfokuskan sumber daya inspeksi (waktu, uang, personel) pada aset yang paling kritis.

RBI, yang seringkali didasarkan pada standar seperti API 580/581,[6] bekerja dengan mengevaluasi dua faktor utama untuk setiap segmen pipa:

- Probabilitas Kegagalan (Probability of Failure – PoF): Seberapa mungkin pipa ini akan gagal? Faktor-faktornya termasuk laju korosi, usia, material, dan kondisi operasional.

- Konsekuensi Kegagalan (Consequence of Failure – CoF): Apa yang akan terjadi jika pipa ini gagal? Faktor-faktornya termasuk dampak keselamatan, kerusakan lingkungan, dan kerugian finansial.

Dengan memetakan semua pipa pada matriks risiko (PoF vs. CoF), Anda dapat dengan jelas memprioritaskan tindakan. Pipa dengan risiko tinggi (PoF tinggi, CoF tinggi) memerlukan inspeksi yang lebih sering dan dengan teknologi yang lebih canggih, sementara pipa berisiko rendah dapat diinspeksi lebih jarang. Ini adalah pendekatan strategis yang mengoptimalkan anggaran pemeliharaan dan secara drastis mengurangi risiko keseluruhan fasilitas.

Kesimpulan: Dari Data Teknis ke Keunggulan Strategis

Korosi pada sistem perpipaan industri adalah risiko yang nyata dan mahal, tetapi sepenuhnya dapat dikelola. Kunci keberhasilan tidak terletak pada satu alat atau teknik, melainkan pada penerapan pendekatan yang holistik dan proaktif. Dengan memahami ancaman, memanfaatkan toolkit diagnostik yang lengkap—dari NDT canggih hingga corrosion tester portabel—dan menerapkan strategi pencegahan jangka panjang, Anda dapat secara signifikan memperpanjang umur aset Anda.

Namun, kemenangan sesungguhnya terletak pada kemampuan untuk mengubah data teknis menjadi strategi bisnis yang cerdas. Menerjemahkan laju korosi menjadi prediksi sisa umur pakai dan menggunakan prinsip Inspeksi Berbasis Risiko memungkinkan Anda untuk mengalokasikan sumber daya secara efisien, mencegah kegagalan katastropik, dan memastikan operasional yang aman dan andal. Pada akhirnya, manajemen korosi yang efektif adalah pilar fundamental dari keunggulan operasional yang memaksimalkan keamanan, keberlanjutan, dan profitabilitas.

Untuk perusahaan yang ingin memastikan integritas aset dan efisiensi operasional, memiliki peralatan pengujian yang tepat adalah langkah pertama yang krusial. CV. Java Multi Mandiri adalah supplier dan distributor spesialis alat ukur dan uji untuk berbagai aplikasi industri dan komersial. Kami bukan sekadar penjual, melainkan mitra yang membantu bisnis Anda menemukan instrumen yang paling sesuai untuk kebutuhan monitoring korosi, inspeksi NDT, dan program manajemen integritas aset Anda. Jika Anda siap untuk memperkuat program pemeliharaan Anda dengan teknologi pengukuran yang andal, mari diskusikan kebutuhan perusahaan Anda bersama kami.

Rekomendasi Alat Uji Korosi

Disclaimer: Informasi dalam artikel ini bersifat edukatif. Implementasi program inspeksi dan manajemen integritas pipa harus selalu dilakukan oleh atau di bawah pengawasan insinyur korosi atau personel bersertifikasi yang relevan (misalnya, API 570) sesuai dengan standar keselamatan industri yang berlaku.

Referensi

- de Faria, P. E., de Medeiros, J. F., de Oliveira, A. C., & de Lima, M. G. (2024). Industrial Piping System: Design and Corrosion Protection. Surfaces, 8(1), 18. Retrieved from https://www.mdpi.com/2571-9637/8/1/18

- ASME International. (N.D.). B31G-2012 Manual for Determining the Remaining Strength of Corroded Pipelines. American Society of Mechanical Engineers.

- U.S. Nuclear Regulatory Commission. (N.D.). API 570, Second Edition, Piping Inspection Code. Inspection, Repair, Alteration, and Rerating of In-Service Piping Systems. Retrieved from https://www.nrc.gov/docs/ML1233/ML12339A557.pdf

- ASTM International. (2011). ASTM G1-03 Standard Practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens. ASTM International.

- American Society of Mechanical Engineers. (N.D.). NACE Pipeline Standards [Referencing NACE SP0169-2007]. Retrieved from https://files.asme.org/psdocc/17653.pdf

- American Petroleum Institute. (N.D.). API RP 580 Risk-Based Inspection & API RP 581 Risk-Based Inspection Methodology. API Publishing Services.