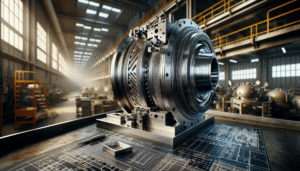

Sebuah baut seharga beberapa ribu rupiah patah. Konsekuensinya? Sebuah mesin produksi senilai miliaran rupiah berhenti total, menyebabkan kerugian puluhan juta per jam. Di skenario lain yang lebih mengerikan, sebuah komponen struktural gagal, mengakibatkan bencana yang membahayakan nyawa. Akar dari kedua masalah ini seringkali sama: kegagalan dalam memahami dan memverifikasi kualitas material logam. Bagi para insinyur, teknisi Quality Control (QC), dan manajer pengadaan, ketidakpastian dalam memilih dan memastikan kualitas logam adalah risiko operasional yang signifikan.

Memilih logam yang salah atau menerima material yang tidak sesuai spesifikasi dapat menyebabkan kegagalan prematur, pembengkakan biaya proyek, dan kerusakan reputasi yang tak ternilai. Informasi teknis yang tersebar dan sulit dipahami seringkali menjadi penghalang.

Inilah solusinya: buku panduan praktisi yang Anda butuhkan. Artikel ini menjembatani kesenjangan antara teori ilmu material yang kompleks dengan aplikasi pengujian kualitas di dunia nyata. Kami akan membedah sifat-sifat fundamental logam, menyelami metode pengujian kekerasan yang menjadi standar industri, dan memberikan kerangka kerja sistematis untuk memastikan setiap logam yang Anda gunakan memenuhi standar kualitas tertinggi. Mari kita bangun fondasi untuk keandalan dan keamanan, dimulai dari pemahaman material itu sendiri.

- Memahami Sifat Fundamental Logam: Fondasi Kualitas

- Mengapa Kekerasan Logam Menjadi Indikator Kualitas Utama?

- Panduan Praktis: Cara Mengukur Tingkat Kekerasan Logam

- Menentukan Kualitas Material Secara Menyeluruh

- Mencegah Bencana: Konsekuensi Memilih Logam yang Salah

- Kesimpulan: Kualitas Logam sebagai Fondasi Keandalan

- Referensi dan Sumber

Memahami Sifat Fundamental Logam: Fondasi Kualitas

Kualitas sebuah logam tidak ditentukan oleh satu faktor tunggal, melainkan oleh kombinasi sifat-sifat inheren yang menentukan bagaimana ia akan berperilaku di bawah tekanan, panas, dan paparan lingkungan. Memahami sifat-sifat fundamental ini adalah langkah pertama untuk membuat keputusan pemilihan material yang tepat dan mencegah kegagalan. Sifat-sifat ini secara umum dibagi menjadi tiga kategori utama: mekanis, fisik, dan kimia.

Struktur atom logam yang tersusun dalam kisi kristal yang teratur memungkinkan elektron bergerak bebas, yang menjelaskan mengapa logam adalah konduktor yang baik. Namun, susunan ini juga mengandung “cacat” atau dislokasi yang memungkinkan lapisan atom bergeser saat diberi gaya, memberikan logam kemampuan untuk dibentuk tanpa patah—sebuah sifat yang dikenal sebagai keuletan. Proses paduan (alloying), yaitu mencampurkan logam dengan elemen lain, secara strategis mengubah struktur kristal ini untuk meningkatkan sifat-sifat tertentu, seperti menambahkan kromium ke baja untuk menciptakan baja tahan karat yang tahan korosi.

Berikut adalah perbandingan sifat-sifat beberapa logam yang umum digunakan dalam aplikasi industri:

| Sifat | Baja Karbon | Aluminium | Tembaga |

|---|---|---|---|

| Kepadatan | ~7.85 g/cm³ (Tinggi) | ~2.70 g/cm³ (Rendah) | ~8.96 g/cm³ (Sangat Tinggi) |

| Konduktivitas Listrik | Rendah | Baik | Sangat Baik (~5.96 x 10⁷ S/m) |

| Titik Leleh | ~1370°C | ~660.3°C | ~1084°C |

| Kekuatan Relatif | Sangat Tinggi | Sedang | Rendah |

| Ketahanan Korosi | Rendah (mudah berkarat) | Sangat Baik | Baik |

Sifat Mekanis: Kekuatan, Kekerasan, dan Ketangguhan

Sifat mekanis adalah properti yang paling krusial untuk aplikasi struktural, karena mereka mendefinisikan bagaimana logam merespons gaya eksternal. Sifat-sifat ini seringkali menjadi fokus utama dalam standar pengujian material yang ditetapkan oleh organisasi seperti ASTM International[1].

- Kekuatan (Strength): Kemampuan material untuk menahan gaya tanpa mengalami deformasi permanen (kekuatan luluh) atau patah (kekuatan tarik). Bayangkan menarik seutas tali; kekuatannya adalah seberapa keras Anda bisa menarik sebelum tali itu putus.

- Kekerasan (Hardness): Ketahanan material terhadap deformasi plastis lokal, seperti goresan atau lekukan. Ini adalah kemampuan permukaan untuk menahan penetrasi. Pikirkan tentang mencoba menggores kaca dengan paku; kaca memiliki kekerasan yang lebih tinggi.

- Keuletan (Ductility): Kemampuan material untuk meregang di bawah beban tarik tanpa patah. Logam yang ulet dapat ditarik menjadi kawat tipis, seperti tembaga.

- Ketangguhan (Toughness): Kemampuan material untuk menyerap energi dan menahan benturan tanpa patah. Ini adalah kombinasi dari kekuatan dan keuletan. Kunci pas yang terbuat dari baja tangguh akan bengkok jika diberi beban berlebih, bukan patah berkeping-keping secara tiba-tiba.

Untuk pemahaman akademis yang lebih mendalam, sumber daya seperti MIT Lecture Notes on Mechanical Properties dapat menjadi referensi yang sangat baik.

Sifat Fisik: Konduktivitas, Kepadatan, dan Titik Leleh

Sifat fisik menentukan bagaimana material berinteraksi dengan berbagai bentuk energi dan lingkungan non-mekanis. Sifat ini sangat penting untuk aplikasi kelistrikan, termal, dan manufaktur.

Contoh nyata dari pentingnya sifat fisik sangat melimpah di industri. Konduktivitas listrik tembaga yang superior menjadikannya standar emas untuk kabel listrik. Kepadatan baja yang tinggi (~7.85 g/cm³) memberikannya massa dan kekakuan yang diperlukan untuk balok penyangga bangunan. Sebaliknya, titik leleh aluminium yang relatif rendah (660.3°C) dibandingkan dengan baja (~1370°C) membuatnya lebih mudah dan lebih hemat energi untuk dicetak dan dibentuk melalui proses seperti ekstrusi.

Sifat Kimia: Kunci Melawan Korosi

Sifat kimia suatu logam menentukan bagaimana ia bereaksi dengan lingkungannya, dengan ketahanan korosi menjadi yang paling utama. Korosi adalah proses degradasi material akibat reaksi kimia—biasanya oksidasi—yang dapat secara drastis mengurangi kekuatan dan umur pakai komponen logam.

Kegagalan struktur logam seringkali dimulai dari korosi yang tidak terdeteksi. Pemilihan material dengan sifat kimia yang tepat adalah pertahanan pertama. Contoh terbaik dari rekayasa sifat kimia adalah baja tahan karat (stainless steel). Dengan menambahkan setidaknya 10.5% kromium ke dalam paduan baja, sebuah lapisan oksida kromium yang tipis, pasif, dan tidak terlihat terbentuk di permukaan. Lapisan pelindung ini secara efektif mencegah oksigen dan air mencapai besi di bawahnya, sehingga menghentikan proses karat.

Mengapa Kekerasan Logam Menjadi Indikator Kualitas Utama?

Di antara semua sifat mekanis, kekerasan memegang posisi unik. Pengujian kekerasan relatif cepat, murah, dan sebagian besar tidak merusak, menjadikannya alat kontrol kualitas yang sangat efisien di lingkungan produksi. Lebih dari itu, nilai kekerasan seringkali memiliki korelasi kuat dengan sifat-sifat penting lainnya, menjadikannya indikator kualitas material yang andal.

“Pemula sering berpikir ‘lebih keras berarti lebih baik’, tapi itu adalah kesalahpahaman yang berbahaya. Dalam metalurgi, semuanya adalah tentang keseimbangan. Ya, kekerasan yang lebih tinggi sering berarti ketahanan aus yang lebih baik, yang sangat penting untuk mata bor atau roda gigi. Namun, peningkatan kekerasan yang ekstrem, biasanya melalui perlakuan panas, hampir selalu mengorbankan ketangguhan. Material menjadi rapuh, seperti kaca. Tugas seorang insinyur material adalah mencapai ‘sweet spot’—kekerasan yang cukup untuk performa, namun dengan ketangguhan yang memadai untuk mencegah kegagalan katastropik saat terjadi benturan.”

— Kutipan dari seorang Insinyur Metalurgi

Hubungan Kekerasan, Kekuatan, dan Ketahanan Aus

Untuk banyak logam, terutama baja, terdapat hubungan yang dapat diprediksi dan hampir linier antara kekerasan dan kekuatan tarik. Ini berarti dengan mengukur kekerasan permukaan—sebuah proses yang cepat—kita dapat memperkirakan kekuatan tarik material secara keseluruhan dengan tingkat kepercayaan yang tinggi. Grafik korelasi antara Kekerasan Brinell dan Kekuatan Tarik adalah alat standar dalam buku pegangan teknik.

Hubungan ini memiliki implikasi praktis yang sangat besar. Dalam aplikasi di mana keausan adalah mode kegagalan utama, kekerasan adalah raja. Peningkatan kekerasan pada komponen mesin seperti bantalan (bearings) atau roda gigi secara langsung meningkatkan umur pakainya dengan mengurangi laju keausan permukaan. Pengujian kekerasan pada setiap batch roda gigi adalah cara cepat untuk memastikan bahwa proses perlakuan panas telah berhasil dan produk akan bertahan lama di lapangan.

Trade-Off Kritis: Kapan Logam yang Keras Justru Berisiko?

Seperti yang disinggung oleh ahli, kekerasan memiliki sisi lain: kerapuhan (brittleness). Hubungan antara kekerasan dan ketangguhan seringkali berbanding terbalik.

Untuk memahami trade-off ini, gunakan analogi sederhana: bandingkan mangkuk keramik dengan ban mobil karet. Mangkuk keramik sangat keras; Anda tidak bisa menggoresnya dengan mudah. Namun, jika Anda menjatuhkannya, ia akan pecah berkeping-keping karena sangat rapuh dan memiliki ketangguhan yang rendah. Sebaliknya, ban karet sangat lunak dan mudah tergores, tetapi ia sangat tangguh—mampu menyerap energi benturan dari jalan berlubang tanpa hancur.

Dalam dunia logam, memilih material yang terlalu keras untuk aplikasi yang membutuhkan ketahanan benturan adalah resep bencana. Sebuah palu yang kepalanya dikeraskan secara berlebihan bisa pecah saat menghantam paku, mengirimkan pecahan logam berbahaya ke segala arah. Inilah mengapa memahami konteks aplikasi sangat penting untuk mendefinisikan “kualitas”. Kualitas sejati bukanlah kekerasan maksimal, melainkan keseimbangan sifat yang optimal untuk tujuan spesifik.

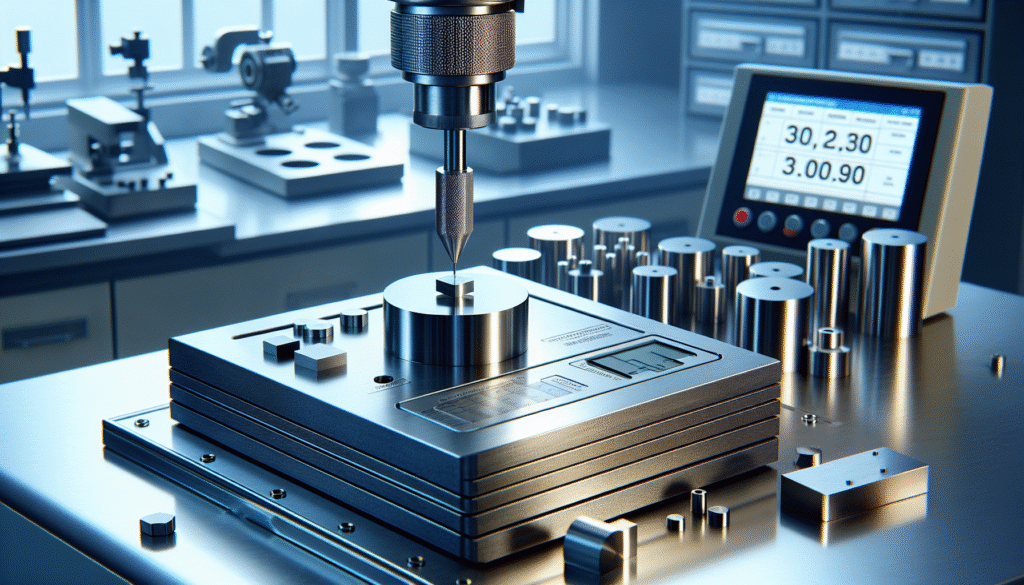

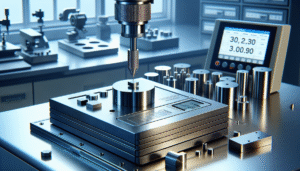

Panduan Praktis: Cara Mengukur Tingkat Kekerasan Logam

Setelah memahami mengapa kekerasan itu penting, langkah selanjutnya adalah memahami bagaimana cara mengukurnya secara akurat dan konsisten. Ada beberapa metode pengujian, tetapi tiga metode berbasis indentasi—Rockwell, Brinell, dan Vickers—merupakan standar industri global. Masing-masing diatur oleh standar yang ketat dari organisasi seperti ASTM International[1] untuk memastikan hasil yang dapat direproduksi dan dibandingkan di seluruh dunia.

Kesalahan umum yang harus dihindari saat melakukan pengujian kekerasan meliputi persiapan permukaan yang tidak memadai (permukaan harus rata, bersih, dan bebas kerak), ketebalan sampel yang tidak mencukupi (dapat menyebabkan deformasi pada landasan), atau melakukan indentasi terlalu berdekatan (zona kerja dari satu indentasi dapat mempengaruhi hasil berikutnya).

Uji Kekerasan Rockwell (Standar ASTM E18)

Uji Rockwell adalah metode yang paling banyak digunakan di industri karena kecepatan, kesederhanaan, dan pembacaan hasilnya yang langsung. Metode ini unik karena menggunakan dua beban: beban awal (minor load) dan beban utama (major load). Beban minor sebesar 10 kgf diterapkan terlebih dahulu untuk menembus ketidaksempurnaan permukaan dan menetapkan titik referensi nol. Kemudian, beban utama diterapkan dan dilepaskan. Nilai kekerasan Rockwell dihitung dari perbedaan kedalaman penetrasi antara beban minor dan mayor.

- Keunggulan: Cepat, mudah dioperasikan, hasil langsung ditampilkan, dan kerusakan pada sampel minimal.

- Aplikasi: Ideal untuk kontrol kualitas massal dan pengujian logam yang telah melalui perlakuan panas. Baja perkakas, misalnya, dapat mencapai kekerasan lebih dari 60 HRC.

Cheat Sheet Skala Rockwell:

| Skala | Indentor | Beban Mayor | Contoh Aplikasi |

|---|---|---|---|

| HRC | Kerucut Berlian (Brale) | 150 kgf | Baja keras, baja perkakas, baja yang dikeraskan |

| HRB | Bola Baja 1/16″ | 100 kgf | Baja lunak, paduan aluminium, paduan tembaga |

| HRA | Kerucut Berlian (Brale) | 60 kgf | Material yang sangat keras seperti karbida atau material tipis |

Standar yang mengatur metode ini adalah ASTM E18[1].

Uji Kekerasan Brinell (Standar ASTM E10)

Uji Brinell menggunakan indentor bola baja atau tungsten karbida berdiameter besar (biasanya 10 mm) yang ditekan ke permukaan material dengan beban tinggi (hingga 3000 kgf). Setelah beban dihilangkan, diameter lekukan (indentasi) yang dihasilkan diukur menggunakan mikroskop. Nilai Kekerasan Brinell (HBW) dihitung berdasarkan luas permukaan lekukan.

- Keunggulan: Lekukan yang besar memberikan hasil rata-rata di area yang luas, sehingga ideal untuk material dengan struktur butir yang kasar atau tidak seragam.

- Aplikasi: Cocok untuk pengujian material cor (castings), tempa (forgings), dan logam non-ferrous yang lebih lunak.

Standar yang relevan adalah ASTM E10[1].

Uji Kekerasan Vickers (Standar ASTM E384)

Uji Vickers menggunakan indentor piramida berlian dengan sudut 136 derajat. Seperti Brinell, nilai kekerasan dihitung dengan mengukur ukuran lekukan secara optik. Keunggulan utama Vickers adalah satu jenis indentor dapat digunakan untuk menguji hampir semua jenis logam, dari yang sangat lunak hingga yang sangat keras. Karena beban yang digunakan bisa sangat ringan (beberapa gram), metode ini sering disebut sebagai uji kekerasan mikro.

- Keunggulan: Sangat akurat, dapat digunakan pada rentang material yang sangat luas, dan ideal untuk menguji bagian yang sangat kecil, lapisan tipis, atau fase spesifik dalam struktur mikro material.

- Aplikasi: Pengujian lapisan pelindung, case hardening, sambungan las, dan material eksotis atau sangat tipis.

Standar ASTM E384[1] mencakup pengujian kekerasan mikro Vickers dan Knoop, metode lain yang menggunakan indentor piramida memanjang yang cocok untuk material rapuh atau lapisan tipis.

Memilih Metode yang Tepat: Tabel Perbandingan Praktis

Memilih metode pengujian yang benar bergantung pada material, ukuran, ketebalan, dan tujuan pengujian. Tabel ini merangkum faktor-faktor kunci untuk membantu Anda membuat keputusan yang tepat.

| Faktor | Rockwell | Brinell | Vickers |

|---|---|---|---|

| Kecepatan | Sangat Cepat | Lambat | Lambat |

| Material | Baja, logam non-ferrous | Coran, tempaan, material kasar | Semua jenis logam, lapisan tipis |

| Persiapan Sampel | Minimal (permukaan rata & bersih) | Permukaan harus disiapkan | Permukaan harus dipoles |

| Kerusakan | Sangat Kecil | Besar (lekukan terlihat) | Sangat Kecil (mikroskopis) |

| Keterampilan Operator | Rendah | Sedang | Tinggi |

| Standar Utama | ASTM E18 | ASTM E10 | ASTM E384 |

Menentukan Kualitas Material Secara Menyeluruh

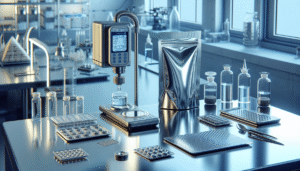

Meskipun pengujian kekerasan adalah alat yang ampuh, penentuan kualitas material yang sesungguhnya memerlukan pendekatan yang lebih holistik. Proses verifikasi yang andal adalah alur kerja sistematis yang membandingkan sifat material aktual dengan spesifikasi yang disyaratkan. Proses ini melibatkan verifikasi komposisi kimia, pencarian cacat tersembunyi, dan pemahaman dokumentasi yang menyertainya. Untuk memastikan keandalan hasil pengujian, sangat disarankan untuk menggunakan jasa laboratorium yang telah diakreditasi oleh badan yang berwenang seperti Komite Akreditasi Nasional (KAN)[5] di Indonesia.

Langkah 1: Verifikasi Komposisi Kimia

Komposisi kimia adalah “DNA” dari sebuah paduan logam. Perbedaan kecil dalam persentase elemen seperti karbon, mangan, atau kromium dapat secara drastis mengubah sifat mekanis dan ketahanan korosi. Metode modern seperti Optical Emission Spectrometry (OES) adalah cara yang cepat dan umum digunakan di industri untuk memverifikasi komposisi elemen suatu logam dalam hitungan detik, memastikan bahwa material yang diterima sesuai dengan grade yang dipesan.

Langkah 2: Pengujian Non-Destruktif (NDT) untuk Cacat Tersembunyi

Tidak semua cacat terlihat oleh mata telanjang. Retakan internal, porositas pada lasan, atau inklusi dari proses manufaktur dapat menjadi titik awal kegagalan katastropik di bawah tekanan operasional. Di sinilah Pengujian Non-Destruktif (NDT) berperan. Sesuai namanya, metode NDT mengevaluasi integritas komponen tanpa merusaknya.

Dua metode NDT yang umum digunakan adalah:

- Uji Ultrasonik (UT): Gelombang suara berfrekuensi tinggi dikirim ke dalam material. Gema dari gelombang ini dianalisis untuk mendeteksi cacat di bawah permukaan seperti retakan atau delaminasi.

- Uji Radiografi (RT): Mirip dengan rontgen medis, sinar-X atau sinar gamma digunakan untuk membuat gambar dari bagian dalam komponen, yang dapat mengungkapkan cacat internal seperti rongga gas (porositas) atau kurangnya fusi pada sambungan las.

Organisasi seperti American Society for Nondestructive Testing (ASNT)[2] adalah otoritas global yang menetapkan standar dan sertifikasi untuk praktisi NDT. Untuk informasi lebih lanjut, sumber daya seperti ASNT Overview of NDT Methods sangat bermanfaat.

Langkah 3: Membaca Sertifikat Uji Material (MTR)

Sertifikat Uji Material (Material Test Report – MTR), juga dikenal sebagai sertifikat pabrik (mill certificate), adalah dokumen paling penting yang menyertai logam industri. Dokumen ini adalah “akta kelahiran” material, yang merinci komposisi kimia dan hasil pengujian mekanis yang dilakukan oleh produsen. Memahami cara membaca MTR adalah keterampilan penting untuk verifikasi kualitas.

Sebuah MTR yang lengkap biasanya akan mencakup:

- Informasi Produk: Nomor batch/heat, dimensi, dan spesifikasi standar yang dipenuhi (misalnya, ASTM A36).

- Komposisi Kimia: Daftar elemen paduan (C, Mn, Si, Cr, dll.) dan persentase aktualnya.

- Hasil Uji Mekanis: Nilai numerik untuk kekuatan luluh, kekuatan tarik, perpanjangan (keuletan), dan seringkali, nilai kekerasan.

- Pernyataan Kesesuaian: Pernyataan dari produsen bahwa material tersebut telah diproduksi dan diuji sesuai dengan standar yang ditentukan.

Selalu bandingkan nilai-nilai pada MTR dengan persyaratan standar yang relevan untuk memastikan kepatuhan.

Mencegah Bencana: Konsekuensi Memilih Logam yang Salah

Semua pengujian dan verifikasi ini memiliki satu tujuan akhir: mencegah kegagalan. Konsekuensi dari kualitas material yang buruk jauh melampaui biaya komponen itu sendiri. Kegagalan dapat menyebabkan kerusakan peralatan yang luas, waktu henti produksi yang mahal, penarikan produk yang merusak reputasi, dan yang terburuk, cedera atau hilangnya nyawa.

Penelitian menunjukkan bahwa kelelahan logam (metal fatigue)—kegagalan akibat beban berulang yang jauh di bawah kekuatan statis material—diperkirakan menjadi penyebab lebih dari 80% dari semua kegagalan mekanis[4]. Cacat material yang kecil atau pemilihan logam dengan ketahanan lelah yang buruk dapat secara drastis memperpendek umur komponen.

Studi Kasus Nyata: Runtuhnya Jembatan Silver Bridge

Salah satu contoh paling tragis dari kegagalan material adalah runtuhnya Jembatan Silver Bridge di West Virginia, AS, pada tahun 1967, yang menewaskan 46 orang. Investigasi yang dilakukan oleh National Transportation Safety Board (NTSB)[3] menyimpulkan bahwa penyebabnya adalah patah getas pada satu batang gantungan (eyebar). Retakan kecil akibat korosi tegangan dan kelelahan material, yang tidak terdeteksi selama inspeksi, tumbuh secara bertahap selama 40 tahun hingga mencapai titik kritis, menyebabkan kegagalan berantai yang meruntuhkan seluruh struktur dalam waktu kurang dari satu menit. Bencana ini menyoroti pentingnya pemilihan material yang tahan terhadap lingkungan operasional dan perlunya metode inspeksi (seperti NDT) yang mampu mendeteksi cacat tersembunyi.

Biaya Tersembunyi: Dari Perbaikan hingga Reputasi

Dalam konteks bisnis yang tidak terlalu dramatis namun tetap kritis, memilih logam yang lebih murah tetapi tidak memadai adalah sebuah pertaruhan yang buruk. Penghematan awal beberapa persen pada biaya material dapat dengan mudah lenyap oleh biaya perbaikan, penggantian, dan waktu henti produksi yang berkali-kali lipat lebih besar. Lebih dari itu, kegagalan produk di tangan pelanggan dapat menyebabkan kerusakan reputasi merek yang membutuhkan waktu bertahun-tahun untuk diperbaiki, jika memungkinkan. Investasi dalam proses verifikasi kualitas material yang solid bukanlah biaya, melainkan asuransi terhadap risiko operasional dan finansial.

Kesimpulan: Kualitas Logam sebagai Fondasi Keandalan

Kualitas logam bukanlah konsep abstrak, melainkan serangkaian sifat yang dapat diukur, diverifikasi, dan dikelola. Dengan memahami fondasi sifat-sifat mekanis, fisik, dan kimia, kita dapat mulai menghargai mengapa material tertentu cocok untuk aplikasi spesifik. Kekerasan, sebagai indikator kualitas yang cepat dan andal, memberikan wawasan penting tentang kekuatan dan ketahanan aus, tetapi harus selalu dipertimbangkan dalam keseimbangan dengan ketangguhan untuk menghindari kerapuhan.

Proses verifikasi kualitas yang sistematis—mulai dari verifikasi komposisi kimia, melakukan pengujian NDT untuk cacat tersembunyi, hingga menafsirkan Sertifikat Uji Material (MTR) dengan cermat—adalah pilar dari rekayasa dan manufaktur yang andal. Dengan menerapkan pengetahuan ini, Anda sebagai praktisi diberdayakan untuk membuat keputusan yang lebih cerdas, mengurangi risiko secara signifikan, dan pada akhirnya, mencegah kegagalan yang merugikan. Kualitas bukan kebetulan; itu adalah hasil dari proses yang disengaja dan pemahaman yang mendalam.

Untuk perusahaan yang beroperasi di sektor industri, manufaktur, atau konstruksi, memastikan kualitas material adalah kunci efisiensi dan keamanan operasional. CV. Java Multi Mandiri adalah supplier dan distributor terpercaya untuk berbagai instrumen pengukuran dan pengujian, termasuk alat uji kekerasan logam (hardness tester) dan peralatan NDT. Kami bukan sekadar penjual, melainkan mitra yang membantu bisnis Anda memenuhi kebutuhan peralatan teknis untuk memastikan setiap komponen memenuhi standar kualitas tertinggi. Jika Anda ingin meningkatkan kapabilitas kontrol kualitas internal Anda, silakan diskusikan kebutuhan perusahaan Anda dengan tim ahli kami untuk menemukan solusi peralatan yang tepat.

Rekomendasi Hardness Tester

-

Alat Uji Kekerasan Leeb NOVOTEST T-D3

Lihat produk -

Alat Uji kekerasan Tablet AMTAST YPD-300D

Lihat produk -

Alat Ukur Kekerasan Vickers TMTECK TMHV-5Z

Lihat produk -

Rockwell Hardness Tester TMTECK HRM-45

Lihat produk -

Vickers Hardness Tester TMTECK MHV-30Z

Lihat produk -

Alat Penguji Kekerasan AMTAST HT02

Lihat produk -

Alat Pengukur Kekerasan Besi TMTECK XHVT-30Z

Lihat produk -

Alat Penguji Kekerasan Superfisial-Rockwell NOVOTEST TS-SR-C

Lihat produk

Disclaimer: Artikel ini bertujuan untuk memberikan informasi edukatif dan tidak boleh dianggap sebagai pengganti nasihat teknik profesional. Selalu konsultasikan dengan insinyur material atau ahli yang berkualifikasi untuk aplikasi spesifik Anda.

Referensi dan Sumber

- ASTM International. (N.D.). Standards and Publications. Diakses dari astm.org. (Mencakup standar seperti ASTM E18 untuk Uji Rockwell, ASTM E10 untuk Uji Brinell, dan ASTM E384 untuk Uji Kekerasan Mikro).

- American Society for Nondestructive Testing (ASNT). (N.D.). What is Nondestructive Testing?. Diakses dari asnt.org.

- National Transportation Safety Board (NTSB). (1970). Collapse of U.S. 35 Highway Bridge, Point Pleasant, West Virginia, December 15, 1967. Aircraft Accident Report. NTSB-HAR-71-1.

- Berbagai sumber dalam literatur teknik, seperti Machinery’s Handbook dan jurnal Journal of Materials Science, secara konsisten mengutip kelelahan logam sebagai penyebab utama kegagalan mekanis, dengan angka yang seringkali diperkirakan antara 80-90%.

- Komite Akreditasi Nasional (KAN). (N.D.). Lembaga Penilaian Kesesuaian. Diakses dari kan.or.id.