Dalam dunia manufaktur logam yang kompetitif, kegagalan produk bukanlah sekadar masalah teknis—ia adalah bencana bisnis. Sebuah komponen yang retak, material yang aus sebelum waktunya, atau kualitas produk yang tidak konsisten dapat menyebabkan penarikan produk (recall) yang mahal, klaim garansi yang menumpuk, dan yang terburuk, hilangnya kepercayaan pelanggan. Banyak perusahaan menganggap pengujian material sebagai biaya tambahan, padahal ini adalah salah satu investasi paling strategis yang dapat mereka lakukan. Di sinilah hardness tester atau alat uji kekerasan berperan sebagai garda terdepan.

Artikel ini melampaui sekadar definisi teknis. Kami menyajikan sebuah kerangka kerja strategis yang menghubungkan uji kekerasan logam secara langsung dengan kesuksesan bisnis yang nyata. Anda akan memahami mengapa pengujian ini krusial untuk mitigasi risiko, bagaimana dasar-dasar teknisnya (Rockwell, Vickers, Brinell), dan yang terpenting, bagaimana mengintegrasikannya secara praktis ke dalam alur kerja Anda—mulai dari pengembangan produk baru hingga quality control (QC) harian. Tujuannya adalah untuk membekali Anda dengan pengetahuan untuk membangun produk dengan durabilitas superior dan reputasi merek yang tak tergoyahkan.

- Mengapa Uji Kekerasan Logam adalah Investasi Krusial, Bukan Sekadar Biaya

- Dasar-Dasar Hardness Tester: Memahami Metode dan Standar Utama

- Framework Praktis: Mengintegrasikan Uji Kekerasan dalam Siklus Hidup Produk

- Memilih Hardness Tester yang Tepat untuk Kebutuhan Anda

- Kesimpulan: Dari Spesifikasi Teknis Menuju Reputasi Unggul

- References

Mengapa Uji Kekerasan Logam adalah Investasi Krusial, Bukan Sekadar Biaya

Memandang uji kekerasan sebagai pos biaya adalah sebuah kekeliruan. Sebaliknya, ini adalah instrumen manajemen risiko yang fundamental. Perbedaan antara perusahaan yang sukses dan yang berjuang sering kali terletak pada konsistensi kualitas, dan konsistensi dimulai dari pemahaman mendalam terhadap material yang digunakan.

Bayangkan dua skenario. Perusahaan A, untuk menekan biaya, memutuskan untuk melewati uji kekerasan pada batch baru komponen roda gigi. Beberapa bulan setelah peluncuran, laporan kegagalan mulai masuk. Roda gigi aus secara prematur, menyebabkan kerusakan mesin. Hasilnya: penarikan produk yang merusak reputasi, biaya penggantian yang membengkak, dan hilangnya kepercayaan pasar.

Di sisi lain, Perusahaan B mengintegrasikan uji kekerasan sebagai prosedur standar. Setiap batch material mentah dan setiap seri produk setelah perlakuan panas (heat treatment) diuji. Mereka menemukan satu batch material yang tidak memenuhi spesifikasi kekerasan dan langsung menolaknya. Hasilnya: tidak ada kegagalan di lapangan, produk mereka dikenal andal, dan reputasi merek mereka sebagai produsen berkualitas tinggi semakin kokoh.

Skenario ini menggarisbawahi sebuah kebenaran penting. Sebagaimana dinyatakan dalam standar internasional, ASTM E18-22, “Uji kekerasan Rockwell dianggap memuaskan untuk pengujian penerimaan pengiriman komersial, dan telah digunakan secara luas di industri untuk tujuan ini” [1]. Ini menegaskan bahwa uji kekerasan bukanlah sekadar pengujian laboratorium, melainkan alat verifikasi komersial yang vital untuk melindungi bisnis Anda dari risiko material yang tidak sesuai. Kualitas yang tidak konsisten pada akhirnya akan mengikis loyalitas pelanggan, karena mereka tidak lagi bisa mempercayai produk Anda.

1. Mitigasi Risiko Kegagalan Produk Sejak Dini

Setiap kegagalan material logam memiliki akar penyebab. Sering kali, penyebabnya adalah cacat material internal atau proses manufaktur yang tidak terkontrol yang tidak terdeteksi. Uji kekerasan berfungsi sebagai sistem peringatan dini yang sangat efektif. Kekerasan adalah properti mekanis yang sering kali berkorelasi langsung dengan karakteristik penting lainnya seperti kekuatan tarik, ketahanan aus, dan daktilitas [1].

Ketika sebuah komponen gagal, proses analisis kegagalan sering kali melibatkan uji kekerasan pada area yang patah dan area yang tidak terpengaruh. Jika ditemukan perbedaan signifikan, ini bisa menjadi petunjuk utama. Misalnya, penelitian di berbagai repositori universitas menunjukkan bahwa kegagalan sering kali berasal dari cacat internal atau perlakuan panas yang tidak merata. Dengan melakukan uji kekerasan pada tahap awal—saat validasi material—Anda dapat mengidentifikasi potensi masalah ini jauh sebelum produk mencapai tangan pelanggan, dan mencegah kegagalan katastropik. Ini adalah langkah fundamental dalam proses validasi material produk baru.

2. Membangun Reputasi dengan Kualitas yang Konsisten

Reputasi merek dibangun di atas janji yang ditepati secara konsisten. Dalam manufaktur, janji itu adalah kualitas. Pelanggan mungkin tidak tahu nilai kekerasan Rockwell dari produk Anda, tetapi mereka akan tahu jika produk tersebut tahan lama dan andal. Kualitas produk tidak konsisten adalah pembunuh senyap bagi reputasi.

Mengintegrasikan uji kekerasan ke dalam alur quality control (QC) harian adalah cara paling efektif untuk memastikan konsistensi dari satu batch ke batch berikutnya. Dengan memantau setiap batch material yang masuk dan setiap siklus produksi, Anda mengubah kualitas dari sesuatu yang kebetulan menjadi sesuatu yang terukur dan terkendali.

Untuk membantu Anda memulai, berikut adalah Checklist Audit Konsistensi Kualitas sederhana yang bisa Anda terapkan:

- Bahan Baku:

- Apakah kami memiliki spesifikasi kekerasan yang jelas untuk semua material logam yang masuk?

- Apakah kami melakukan uji kekerasan secara acak (atau 100%) pada setiap batch material dari pemasok?

- Apakah kami meminta dan memverifikasi Sertifikat Analisis (Certificate of Analysis/COA) dari pemasok?

- Proses Produksi:

- Apakah kami melakukan uji kekerasan setelah proses kritis yang dapat mengubah sifat material (misalnya, perlakuan panas, pengelasan, penempaan)?

- Apakah peralatan uji kekerasan kami dikalibrasi secara teratur sesuai standar?

- Apakah ada prosedur yang jelas jika hasil pengujian berada di luar rentang yang dapat diterima?

- Sumber Daya Manusia:

- Apakah operator QC kami terlatih dengan baik untuk melakukan pengujian secara akurat dan konsisten?

- Apakah hasil pengujian didokumentasikan dengan benar dan mudah diakses untuk analisis tren?

Dasar-Dasar Hardness Tester: Memahami Metode dan Standar Utama

Untuk memanfaatkan hardness tester secara efektif, penting untuk memahami metode-metode utama yang digunakan serta standar yang mengaturnya. Setiap metode memiliki kelebihan, kekurangan, dan aplikasi idealnya masing-masing. Menurut publikasi dari National Institute of Standards and Technology (NIST), perbedaan mendasar terletak pada cara pengukuran: “Uji kekerasan Rockwell adalah proses satu langkah di mana kedalaman indentasi diukur selama proses indentasi… Uji Brinell, Vickers, dan Knoop mengikuti proses dua langkah di mana sampel pertama-tama diindentasi, kemudian karakteristik geometris spesifik dari indentasi diukur” [3].

Berikut adalah perbandingan metode uji kekerasan logam yang paling umum:

| Fitur | Rockwell | Vickers | Brinell |

|---|---|---|---|

| Prinsip Dasar | Mengukur kedalaman sisa dari indentasi setelah beban utama dilepaskan. | Mengukur diagonal dari indentasi berbentuk piramida berlian. | Mengukur diameter dari indentasi yang dibuat oleh bola baja atau karbida. |

| Aplikasi Ideal | Pengujian QC cepat, material yang telah di-heat treatment, logam dengan kekerasan sedang hingga tinggi. | Material sangat keras, lapisan tipis (coating), komponen kecil, pengujian mikrostruktur. | Material kasar atau tidak homogen (misalnya, besi cor, tempaan), pengujian makro. |

| Kelebihan | Cepat, mudah dioperasikan, hasil ditampilkan langsung, minim kerusakan pada sampel. | Sangat akurat, satu skala untuk semua material, dapat menguji material yang sangat tipis. | Indentasi besar memberikan hasil rata-rata yang baik untuk material tidak seragam. |

| Keterbatasan | Memerlukan permukaan yang bersih dan rata, banyak skala yang berbeda (HRC, HRB, dll.). | Memerlukan persiapan permukaan yang sangat baik, proses pengukuran optik lebih lambat. | Tidak cocok untuk material tipis atau sangat keras, indentasi besar merusak sampel. |

| Standar Utama | ISO 6508, ASTM E18 | ISO 6507, ASTM E92/E384 | ISO 6506, ASTM E10 |

Metode Rockwell (ISO 6508, ASTM E18)

Metode Rockwell adalah yang paling banyak digunakan di industri karena kecepatan dan kemudahannya. Prosesnya melibatkan penerapan beban awal (beban minor) untuk menempatkan indenter, diikuti oleh beban utama. Kekerasan ditentukan oleh perbedaan kedalaman antara posisi beban minor awal dan akhir. Karena hasilnya ditampilkan langsung pada dial atau layar digital, metode ini sangat ideal untuk uji kekerasan Rockwell dalam lingkungan produksi massal dan QC. Standar internasional seperti ISO 6508 dan ASTM E18 [1], [2] memastikan bahwa hasil pengujian dapat diandalkan dan dapat dibandingkan di seluruh rantai pasokan global.

Metode Vickers (ISO 6507, ASTM E92/E384)

Metode Vickers menggunakan indenter piramida berlian untuk membuat jejak berbentuk persegi. Karena berlian sangat keras, metode ini dapat digunakan untuk menguji hampir semua jenis material, dari logam lunak hingga keramik yang sangat keras. Keunggulan utamanya adalah kemampuannya untuk pengujian mikro-kekerasan (microhardness), di mana ia dapat mengukur kekerasan pada area yang sangat kecil, seperti lapisan tipis atau fasa individu dalam struktur mikro logam. Ini menjadikannya alat yang tak ternilai dalam penelitian dan analisis kegagalan. Standar yang mengatur metode ini adalah ISO 6507 dan ASTM E92/E384 [2].

Metode Brinell (ISO 6506, ASTM E10)

Metode Brinell menggunakan indenter bola berdiameter besar untuk menghasilkan indentasi yang signifikan. Ini sangat berguna untuk material dengan struktur butir yang kasar atau tidak homogen, seperti logam cor dan tempaan. Indentasi yang besar memberikan nilai kekerasan rata-rata dari area yang lebih luas, sehingga mengabaikan ketidakkonsistenan mikro lokal. Hasil uji kekerasan Brinell juga dapat dikorelasikan dengan baik dengan kekuatan tarik material, sebuah prinsip yang sangat berguna dalam rekayasa. Standar yang relevan adalah ISO 6506 dan ASTM E10 [2].

Pentingnya Standar Nasional (SNI) dalam Konteks Lokal

Selain standar internasional ISO dan ASTM, penting bagi industri di Indonesia untuk memperhatikan Standar Nasional Indonesia (SNI). Badan Standardisasi Nasional (BSN) adalah otoritas utama yang mengadaptasi dan menerbitkan SNI, sering kali selaras dengan standar internasional, untuk memastikan kualitas dan daya saing produk nasional. Kementerian Perindustrian (Kemenperin) juga secara aktif mendorong penerapan standar ini untuk meningkatkan kualitas industri dalam negeri. Mengikuti standar pengujian kekerasan yang relevan, baik SNI maupun internasional, tidak hanya menjamin kualitas tetapi juga membuka akses ke pasar global.

Framework Praktis: Mengintegrasikan Uji Kekerasan dalam Siklus Hidup Produk

Mengetahui metode pengujian saja tidak cukup. Manfaat terbesar datang dari integrasi yang sistematis ke dalam seluruh siklus hidup produk. Ini mengubah uji kekerasan dari aktivitas yang terisolasi menjadi bagian integral dari strategi kualitas Anda, mulai dari ide hingga produk di tangan pelanggan.

Berikut adalah alur kerja yang menunjukkan di mana uji kekerasan memberikan nilai maksimal:

Konsep & Desain -> Tahap 1: Validasi Material (R&D) -> Prototyping -> Tahap 2: Quality Control (Produksi) -> Peluncuran & Pemasaran

Untuk membantu implementasi, Anda dapat menggunakan Template Rencana Validasi Material berikut sebagai panduan:

- Nama Produk/Komponen:

- Material yang Dipilih:

- Spesifikasi Kritis:

- Rentang Kekerasan yang Dibutuhkan (mis., 58-62 HRC):

- Kekuatan Tarik Minimum:

- Persyaratan Lainnya (mis., ketahanan korosi):

- Rencana Pengujian:

- Metode Uji Kekerasan yang Digunakan (Rockwell/Vickers/Brinell):

- Jumlah Sampel yang Akan Diuji:

- Titik Pengujian pada Komponen:

- Kriteria Lulus/Gagal:

- Nilai Kekerasan yang Diterima:

- Tindakan Jika Gagal (mis., tolak batch, analisis akar masalah):

- Tanggal & Tanda Tangan Persetujuan:

Tahap 1: Validasi Material dalam Pengembangan Produk Baru (R&D)

Pada tahap pengembangan produk logam, setiap keputusan material adalah hipotesis. Uji kekerasan adalah cara untuk memvalidasi hipotesis tersebut. Proses seperti Advanced Product Quality Planning (APQP) menekankan pentingnya validasi di muka untuk mencegah masalah di kemudian hari.

“Saya bisa mendesain komponen yang sempurna di CAD, tetapi jika material yang digunakan tidak memiliki kekerasan yang tepat untuk menahan keausan dan tegangan, desain itu tidak ada artinya. Validasi material produk baru dengan uji kekerasan memberi kami keyakinan bahwa apa yang kami desain di atas kertas akan berkinerja baik di dunia nyata.”

– Product Design Engineer

Di sinilah Anda memastikan material yang dipilih benar-benar sesuai dengan spesifikasi desain dan mampu memberikan performa yang diharapkan.

Tahap 2: Quality Control (QC) sebagai Penjaga Gerbang Produksi

Setelah produk masuk ke tahap produksi, peran uji kekerasan beralih menjadi penjaga gerbang kualitas. Sebuah sistem QC yang efektif menggunakan uji kekerasan di tiga titik kritis untuk memastikan tidak ada penyimpangan yang lolos. Jika hasil tes gagal, ini harus memicu rencana tindakan korektif yang jelas, seperti mengkarantina batch, memberi tahu pemasok, dan menganalisis akar penyebabnya.

Struktur Laporan Quality Control yang baik harus mencakup bagian khusus untuk hasil uji kekerasan, seperti:

- ID Batch/Lot:

- Tanggal Pengujian:

- Metode Uji: (mis., Rockwell C)

- Spesifikasi: (mis., 58-62 HRC)

- Hasil Pengujian (5 sampel): 59.5, 60.1, 59.8, 60.5, 59.9

- Rata-rata: 60.0 HRC

- Status: LULUS

- Diuji oleh: [Nama Operator]

Inspeksi Material Masuk (Incoming Material Inspection)

Ini adalah garis pertahanan pertama Anda. Sebelum bahan baku dari pemasok masuk ke lini produksi, lakukan uji kekerasan untuk memverifikasi bahwa material tersebut sesuai dengan pesanan Anda. Ini mencegah masalah “sampah masuk, sampah keluar” dan membuat pemasok Anda bertanggung jawab.

Checklist Kualifikasi Pemasok Material Baru:

- Minta spesifikasi teknis lengkap material.

- Minta Sertifikat Analisis (COA) untuk setiap pengiriman.

- Lakukan uji kekerasan independen pada sampel pengiriman pertama.

- Bandingkan hasil uji Anda dengan COA dari pemasok.

- Tetapkan spesifikasi kekerasan yang jelas dalam perjanjian pembelian Anda.

Pemantauan Dalam Proses (In-Process Monitoring)

Banyak proses manufaktur, terutama heat treatment (perlakuan panas) seperti pengerasan, karburisasi, atau nitriding, secara fundamental mengubah sifat mekanik logam. Melakukan uji kekerasan setelah langkah-langkah kritis ini memastikan bahwa proses berjalan sesuai rencana. Contohnya: “Memverifikasi kekerasan roda gigi setelah proses karburisasi memastikan lapisan permukaan yang keras telah terbentuk dengan benar, yang krusial untuk mencegah keausan prematur.”

Verifikasi Produk Akhir (Final Product Verification)

Ini adalah pemeriksaan kualitas terakhir sebelum produk dikirim ke pelanggan. Uji kekerasan pada produk jadi (atau sampel representatif dari batch) memberikan jaminan akhir bahwa seluruh proses, dari bahan baku hingga manufaktur, telah menghasilkan produk yang memenuhi standar. Penggunaan alat seperti Statistical Process Control (SPC) dapat membantu memantau konsistensi produk akhir dari waktu ke waktu dan mendeteksi tren penyimpangan sebelum menjadi masalah besar.

Memilih Hardness Tester yang Tepat untuk Kebutuhan Anda

Setelah memahami pentingnya dan prosesnya, langkah selanjutnya adalah memilih alat yang tepat. Keputusan umumnya bermuara pada dua kategori utama: benchtop dan portable.

| Tipe Tester | Kelebihan | Kekurangan | Ideal Untuk |

|---|---|---|---|

| Benchtop | Akurasi dan pengulangan sangat tinggi, stabil, ideal untuk metode Rockwell, Vickers, & Brinell. | Tidak fleksibel, memerlukan sampel untuk dibawa ke lab, lebih mahal. | Laboratorium QC, R&D, pengujian sampel kecil, sertifikasi material. |

| Portable | Sangat fleksibel, dapat menguji komponen besar di lokasi, cepat untuk spot-check. | Akurasi mungkin sedikit lebih rendah, sensitif terhadap posisi dan permukaan. | Inspeksi lapangan, pengujian struktur besar (pipa, tangki), QC di lini produksi. |

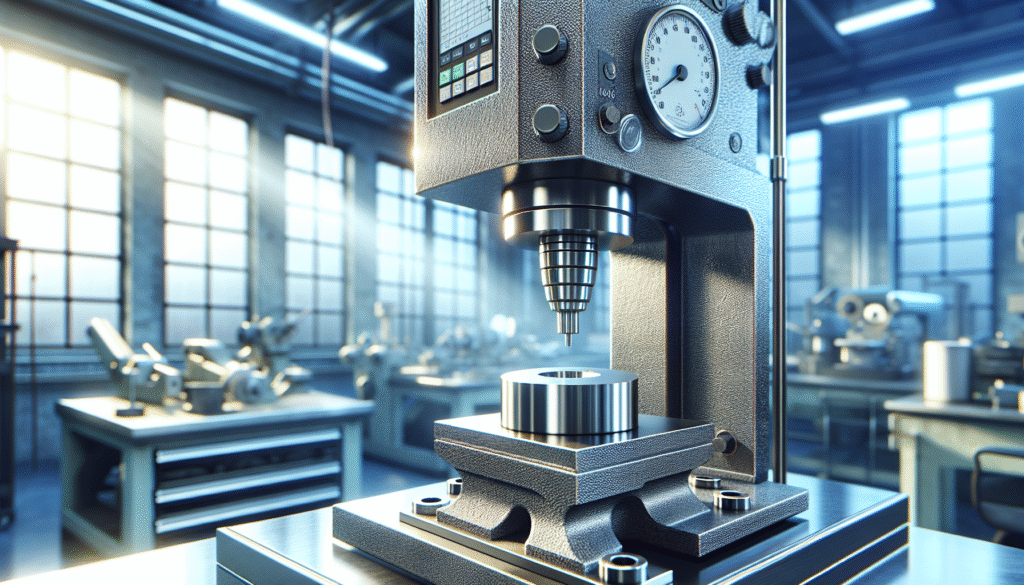

Benchtop Testers: Untuk Akurasi Tinggi di Laboratorium

Benchtop hardness tester adalah standar emas untuk akurasi. Ditempatkan di lingkungan yang terkontrol seperti laboratorium QC, alat ini memberikan hasil yang paling andal dan dapat diulang, yang sangat penting untuk R&D dan sertifikasi material. Namun, untuk mendapatkan hasil yang akurat, persiapan sampel yang cermat sangatlah penting. Permukaan sampel harus rata, halus, dan bebas dari kerak atau kontaminan untuk memastikan indenter dapat duduk dengan benar.

Rekomendasi Benchtop Hardness Tester

Portable Testers: Fleksibilitas Pengujian di Lapangan

Ketika komponen terlalu besar atau berat untuk dibawa ke lab, portable hardness tester menjadi solusi yang tak ternilai. Alat seperti Leeb tester memungkinkan uji kekerasan lapangan dengan mudah dan cepat. Ini sangat ideal untuk menguji struktur yang sudah terpasang seperti pipa, bejana tekan, cetakan besar, atau mesin berat di lokasi. Fleksibilitasnya menjadikannya alat yang hebat untuk inspeksi masuk barang di gudang atau untuk melakukan pemeriksaan cepat di berbagai titik di lantai produksi.

Kesimpulan: Dari Spesifikasi Teknis Menuju Reputasi Unggul

Pada akhirnya, uji kekerasan logam jauh lebih dari sekadar angka pada laporan QC. Ia adalah pilar strategis yang menopang manajemen risiko, jaminan kualitas, dan pembangunan merek. Dengan memahami perbedaan metode, mematuhi standar internasional dan nasional, dan yang terpenting, mengintegrasikan pengujian ini secara sistematis ke dalam seluruh siklus hidup produk, Anda mengubahnya dari sekadar tugas teknis menjadi keunggulan kompetitif. Proses ini memastikan bahwa setiap produk yang meninggalkan pabrik Anda tidak hanya memenuhi spesifikasi, tetapi juga membawa janji durabilitas, keandalan, dan kualitas unggul yang akan membangun reputasi perusahaan Anda untuk jangka panjang.

Mulai audit proses quality control Anda hari ini. Gunakan checklist kami untuk mengidentifikasi celah dan hubungi tim ahli kami untuk mendiskusikan solusi hardness tester yang tepat untuk meningkatkan durabilitas dan reputasi produk Anda.

Sebagai distributor dan supplier alat ukur dan uji terkemuka di Indonesia, CV. Java Multi Mandiri menyediakan berbagai jenis hardness tester, baik model benchtop maupun portable, untuk memenuhi kebutuhan spesifik industri Anda. Kami memahami bahwa memilih peralatan yang tepat adalah kunci untuk mencapai tujuan kualitas Anda. Tim kami siap membantu Anda menemukan solusi yang paling efektif untuk aplikasi pengembangan produk dan quality control Anda. Jangan ragu untuk menghubungi kami untuk konsultasi dan penawaran mengenai kebutuhan peralatan pengujian Anda.

References

- ASTM International. (2022). ASTM E18-22: Standard Test Methods for Rockwell Hardness of Metallic Materials. Retrieved from https://www.astm.org/e0018-22.html

- International Organization for Standardization. (N.D.). ISO/TC 164/SC 3 – Hardness testing. Retrieved from https://www.iso.org/committee/53558.html

- Low, S. R., & Smith, D. T. (2022). Developing Definitions of Conventional Hardness Tests for International Equivalence. National Institute of Standards and Technology (NIST). Retrieved from https://tsapps.nist.gov/publication/get_pdf.cfm?pub_id=932267