Di jantung industri pembuatan topi Indonesia, dari pusat produksi di Tangerang hingga sentra UMKM di berbagai daerah, tersembunyi sebuah tantangan operasional yang sering diabaikan namun mahal konsekuensinya: kontrol kadar air. Berapa kali produksi topi gagal memenuhi standar karena penyusutan yang tidak merata, bentuk yang berubah, atau munculnya noda jamur? Masalah-masalah ini, yang langsung berdampak pada kerugian material, penolakan pesanan, dan reputasi bisnis, sering kali berakar pada satu faktor kritis: kelembaban yang tidak terkontrol. Dalam iklim tropis Indonesia dengan kelembapan tinggi, menguasai ilmu pengukuran dan pengendalian kadar air bukan lagi sekadar pilihan, melainkan keharusan strategis untuk menjaga konsistensi kualitas, memangkas biaya produksi, dan memenangkan persaingan.

Artikel ini adalah panduan definitif berbasis konteks Indonesia yang mengungkap rahasia kontrol kadar air dan kelembaban dalam produksi topi. Kami akan membongkar dampak kritisnya pada kualitas, menguraikan standar ideal untuk berbagai bahan, membandingkan metode pengukuran terbaik, serta merancang strategi kontrol lingkungan yang efektif untuk iklim tropis. Dari solusi low-cost bagi UMKM hingga sistem terintegrasi untuk pabrik besar, panduan ini dirancang untuk mengubah tantangan kelembaban menjadi keunggulan produksi yang konsisten dan menguntungkan.

- Dampak Kritis Kadar Air pada Kualitas dan Daya Tahan Topi

- Standar dan Rentang Kadar Air Ideal untuk Berbagai Bahan Topi

- Cara Mengukur Kadar Air pada Topi: Metode dan Alat Terbaik

- Strategi Kontrol Kelembaban di Ruang Produksi untuk Iklim Tropis Indonesia

- Membangun Sistem Kontrol Kualitas Terpadu dengan Fokus Kadar Air

- Kesimpulan

- Referensi dan Sumber Otoritatif

Dampak Kritis Kadar Air pada Kualitas dan Daya Tahan Topi

Dalam dunia bisnis produksi tekstil, kadar air bahan bukan sekadar angka di alat ukur. Ini adalah parameter vital yang secara langsung mempengaruhi sifat fisik bahan, proses produksi, dan akhirnya, kepuasan pelanggan serta profitabilitas perusahaan. Kelembaban yang berlebih dalam bahan baku topi, seperti kain atau benang, dapat memicu serangkaian masalah kualitas yang merugikan. Secara ilmiah, serat tekstil menyerap molekul air dari udara, menyebabkan ekspansi. Ketika bahan tersebut kemudian dikeringkan atau diproses pada suhu berbeda, penyusutan terjadi secara tidak merata, menghasilkan produk akhir dengan bentuk dan ukuran yang tidak sesuai spesifikasi.

Kondisi lingkungan yang tidak stabil memperparah situasi ini. Sebuah sumber otoritatif dari industri pengujian tekstil menyebutkan bahwa untuk tujuan pengujian dan produksi yang konsisten, kondisi standar yang disepakati adalah kelembaban relatif (RH) 65% ± 2% dan suhu 20°C ± 2°C. Namun, untuk wilayah tropis seperti Indonesia, suhu 27°C ± 2°C dapat digunakan sebagai acuan [1]. Data ini memberikan dasar ilmiah mengapa kontrol lingkungan ruang produksi dan penyimpanan menjadi krusial. Lebih lanjut, data kadar air nominal untuk bahan tekstil utama menunjukkan variasi yang signifikan: kain katun memiliki kadar air nominal 8.0%, sedangkan polyester hanya 0.4% [2]. Perbedaan mendasar ini menjelaskan mengapa bahan yang berbeda memerlukan strategi penanganan dan pengeringan yang berbeda pula.

Mekanisme Kerusakan: Bagaimana Kelembaban Merusak Bahan Topi

Kerusakan dimulai pada tingkat molekuler. Serat alami seperti katun bersifat higroskopis, artinya mereka mudah menyerap dan melepaskan uap air dari lingkungan sekitarnya. Saat kelembaban udara tinggi, serat menyerap water, mengembang, dan menjadi lebih lentur. Namun, ketika masuk ke proses pengeringan atau penjahitan yang melibatkan panas, air menguap dengan cepat, menyebabkan serat menyusut secara tiba-tiba dan tidak terkendali. Inilah yang menyebabkan topi berbahan katun mudah berubah bentuk atau menyusut. Di sisi lain, bahan sintetis seperti polyester, dengan kadar air nominal hanya 0.4%, jauh lebih stabil secara dimensional karena kurangnya gugus hidrofilik pada polimernya [2]. Proses penyusutan pada polyester cenderung terjadi lebih awal dan lebih terprediksi selama proses produksi, membuatnya lebih mudah dikontrol.

Tanda-Tanda Umum Kerusakan Topi Akibat Masalah Kadar Air

Sebagai manajer produksi atau QC, mengenali tanda-tanda kerusakan dini dapat menghemat biaya yang besar. Berikut adalah indikator visual dan fisik yang perlu diwaspadai:

- Perubahan Bentuk dan Dimensi: Topi terlihat melengkung, tidak simetris, atau ukurannya menyusut dari ukuran standar pola. Ini adalah dampak langsung dari penyusutan tidak merata.

- Noda dan Pertumbuhan Mikroorganisme: Bercak putih kehijauan (jamur) atau noda kekuningan. Lingkungan lembab adalah tempat ideal bagi jamur dan bakteri untuk tumbuh, terutama pada bahan organik.

- Bau Tidak Sedap: Bau apek atau basah yang menandakan pertumbuhan mikroba di dalam serat.

- Kelemahan Struktural: Jahitan yang mengendur atau bahan yang terasa rapuh. Kelembaban dapat melemahkan serat dan benang jahitan dari waktu ke waktu.

- Variasi Warna: Perbedaan warna antar batch produksi karena tingkat penyerapan pewarna dipengaruhi oleh kadar air bahan awal.

Standar dan Rentang Kadar Air Ideal untuk Berbagai Bahan Topi

Memahami dan menerapkan standar kadar air yang tepat adalah fondasi dari kontrol kualitas yang efektif. Secara umum, industri pembuatan topi menargetkan rentang kadar air bahan antara 0.5% hingga 2% untuk memastikan stabilitas selama proses produksi dan umur pakai produk. Namun, angka ini sangat bergantung pada jenis bahan. Berikut adalah panduan berdasarkan data kadar air nominal dari standar pengujian tekstil [2]:

| Jenis Bahan | Kadar Air Nominal (%) | Rentang Aman untuk Produksi (Estimasi) |

|---|---|---|

| Polyester | 0.4% | 0.3% – 0.8% |

| Katun (Kain) | 8.0% | 5.0% – 8.5% |

| Nilon | 4.5% | 3.5% – 5.0% |

| Serat Akrilik | 2.0% | 1.5% – 3.0% |

Standar internasional seperti ASTM D1776 menetapkan bahwa untuk mendapatkan hasil pengujian dan produksi yang konsisten, kondisi pengkondisian ideal adalah pada suhu 21°C dan kelembaban relatif 65% [3]. Di Indonesia, Standar Nasional Indonesia (SNI) yang dikeluarkan oleh Badan Standardisasi Nasional (BSN) dan Kementerian Perindustrian RI menjadi acuan wajib. Produsen topi yang ingin bersaing di pasar ekspor atau memenuhi permintaan buyer yang ketat harus mampu menyesuaikan dan mendokumentasikan proses mereka sesuai standar-standar ini. Untuk informasi otoritatif tentang SNI di industri tekstil, Anda dapat merujuk ke laman Standardisasi – Layanan Balai Besar Tekstil Kemenperin. Sementara itu, standar internasional seperti ISO 17617:2014 untuk Pengujian Laju Pengeringan Kelembaban Tekstil juga dapat menjadi referensi untuk memperdalam pemahaman.

Polyester vs. Katun: Perbedaan Toleransi dan Penanganannya

Perbedaan mendasar antara kedua bahan utama ini mengharuskan pendekatan kontrol yang berbeda. Polyester, dengan kadar air sangat rendah (~0.4%), relatif “aman” dari penyusutan berlebih. Tantangan utamanya justru pada elektrostatis dan sulitnya pewarnaan. Kontrol kelembaban ruang produksi untuk polyester lebih fokus pada kenyamanan kerja dan pencegahan listrik statis. Sebaliknya, katun adalah medan pertempuran utama dalam kontrol kadar air. Karena kemampuannya menyerap water hingga 8%, katun memerlukan monitoring ketat sejak bahan baku masuk. Proses pengeringan (drying) setelah pencucian atau pewarnaan harus dikontrol dengan presisi tinggi—terlalu cepat menyebabkan pengerutan, terlalu lambat memicu jamur. Target kelembaban ruang penyimpanan kain katun dan ruang produksi harus dijaga ketat untuk mencegah penyerapan uap air dari udara tropis sebelum bahan dipotong dan dijahit.

Cara Mengukur Kadar Air pada Topi: Metode dan Alat Terbaik

Agar kontrol kualitas efektif, pengukuran harus akurat, konsisten, dan praktis. Beberapa metode pengukuran kadar air umum digunakan di industri, masing-masing dengan kelebihan, kekurangan, dan aplikasi idealnya.

- Metode Oven Kering (Gravimetric): Ini adalah metode referensi tertua dan paling akurat secara absolut. Sampel bahan ditimbang, dikeringkan dalam oven pada suhu tertentu (misalnya 105°C) hingga berat konstan, lalu ditimbang kembali. Selisih berat adalah kadar air. Kelebihan: sangat akurat, diakui oleh semua standar. Kekurangan: destruktif (merusak sampel), memakan waktu (beberapa jam), dan memerlukan operator terlatih.

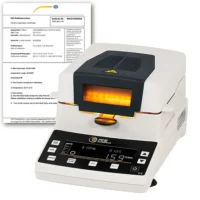

- Metode Infrared / Moisture Meter Digital: Ini adalah solusi modern untuk kontrol kualitas rutin dan cepat. Alat ini menggunakan elemen pemanas (lampu halogen/infrared) untuk mengeringkan sampel kecil secara terkontrol, sementara timbangan built-in menghitung kehilangan berat dan menampilkan kadar air secara instan (biasanya dalam 5-10 menit). Kelebihan: cepat, akurat (dapat mencapai sensitivitas 0,05%), mudah digunakan, dan tidak memerlukan perhitungan manual. Alat moisture meter digital tersedia dengan akurasi hingga 0,1%.

- Metode Karl Fischer: Metode titrasi kimia ini digunakan untuk pengukuran kadar air presisi sangat tinggi, terutama untuk bahan dengan kadar air sangat rendah atau dalam penelitian. Kelebihan: sangat presisi. Kekurangan: kompleks, memerlukan reagen kimia khusus, mahal, dan lebih lambat untuk analisis rutin.

Untuk sebagian besar kebutuhan produksi topi, moisture meter digital (infrared) adalah pilihan optimal karena menggabungkan kecepatan, akurasi yang memadai, dan kemudahan penggunaan.

Untuk kebutuhan moisture meter, berikut produk yang direkomendasikan:

-

Alat Ukur Kadar Air Gandum AMTAST MD7822

Lihat produk★★★★★ -

Absolute Moisture Meter PCE-MA 202-ICA incl. ISO Calibration Certificate

Lihat produk★★★★★ -

Alat Analisa Kadar Air Ohaus AMTAST MB45

Lihat produk★★★★★ -

Alat Ukur Kadar Air Biji AMTAST JV015

Lihat produk★★★★★ -

Building Moisture Meter PCE-WMT 200

Lihat produk★★★★★ -

Alat Ukur Kadar Air Kayu AMTAST MD2G+

Lihat produk★★★★★ -

Alat Ukur Kelembaban Kertas MD916

Lihat produk★★★★★ -

GMK 305T – Tea Moisture Meter

Lihat produk★★★★★

Panduan Langkah-Demi-Langkah Menggunakan Moisture Meter Digital

Untuk memastikan hasil pengukuran yang andal, ikuti prosedur standar berikut:

- Persiapan Alat: Pastikan alat diletakkan di permukaan datar dan stabil. Lakukan kalibrasi sesuai jadwal yang direkomendasikan pabrikan.

- Persiapan Sampel: Ambil sampel bahan yang representatif dari lot produksi. Potong menjadi bagian kecil (sesuai petunjuk alat, biasanya beberapa gram). Untuk produk jadi, bisa diambil potongan kecil dari bagian dalam topi yang tidak terlihat.

- Pengukuran: Letakkan sampel di piringan timbangan alat. Tutup penutup dan mulai proses pengukuran (biasanya dengan menekan tombol “Start”). Alat akan memanaskan dan mengeringkan sampel secara otomatis.

- Pencatatan: Setelah proses selesai, alat akan menampilkan kadar air dalam persen. Catat hasil ini bersama informasi lot/batch, tanggal, dan jenis bahan. Bandingkan dengan rentang standar yang telah ditetapkan.

- Pembersihan: Bersihkan ruang pengukuran dari sisa sampel sebelum pengukuran berikutnya.

Memilih Alat Ukur: Spesifikasi dan Pertimbangan Biaya untuk UMKM hingga Pabrik Besar

Pemilihan alat harus mempertimbangkan skala operasi dan anggaran:

- Untuk UMKM / Startup: Fokus pada moisture meter digital portable dengan kapasitas sampel kecil. Prioritaskan alat yang user-friendly, tahan lama, dan memiliki akurasi dasar (misal ±0,5%). Investasi awal ini sudah sangat membantu meningkatkan konsistensi.

- Untuk Pabrik Menengah: Pertimbangkan moisture meter dengan kapasitas sampel lebih besar, fitur koneksi data (USB/Bluetooth) untuk ekspor ke komputer, dan akurasi lebih tinggi (±0,1% atau 0,05%). Fitur kalibrasi mudah adalah nilai tambah.

- Untuk Pabrik Besar / Ekspor: Investasi pada beberapa unit moisture meter untuk posisi QC di titik kritis (penerimaan bahan, dalam proses, produk jadi). Pertimbangkan sistem yang terintegrasi dengan software untuk manajemen data dan trend analysis. Merek terkemuka seperti Kett, Extech, atau Sartorius sering menjadi pilihan karena dukungan teknis dan kalibrasi.

Strategi Kontrol Kelembaban di Ruang Produksi untuk Iklim Tropis Indonesia

Iklim tropis Indonesia dengan kelembapan relatif yang sering di atas 80% adalah tantangan terbesar bagi produsen topi. Jika ruang produksi dan penyimpanan tidak dikondisikan, bahan baku dan produk setengah jadi akan terus-menyerap kelembaban dari udara, membuat semua upaya pengukuran dan pengontrolan menjadi sia-sia. Target kelembaban relatif (RH) ideal untuk ruang produksi tekstil, termasuk pembuatan topi, adalah antara 50-60% RH. Suhu ruang yang nyaman untuk kerja, sekitar 24-27°C, juga harus dipertahankan [1]. Pencapaian target ini memerlukan strategi yang disesuaikan dengan skala usaha.

Solusi Low-Cost dan Teknologi Tinggi untuk Semua Skala Usaha

- Solusi Low-Cost untuk UMKM:

- Ventilasi Silang & Exhaust Fan: Pastikan aliran udara lancar untuk mencegah udara lembap stagnan, terutama di musim hujan.

- Penggunaan Desikan: Tempatkan silica gel atau penyerap kelembaban (desiccant) dalam wadah penyimpanan kain dan produk jadi.

- Penjadwalan Produksi: Rencanakan proses pengeringan (setelah pencucian atau pewarnaan) pada siang hari yang cerah, dan hindari menyimpan bahan basah semalaman.

- Insulasi Sederhana: Gunakan plafon dan dinding yang membantu menstabilkan suhu ruang.

- Solusi Teknologi untuk Pabrik Menengah-Besar:

- Dehumidifier Portabel/Industrial: Alat ini secara aktif menarik uap air dari udara. Cocok untuk ruang penyimpanan bahan baku atau area produksi kritis.

- Air Conditioner (AC) Split dengan Fitur Dehumidifikasi: AC modern sering memiliki mode “Dry” yang efektif mengurangi kelembapan.

- Sistem HVAC Sentral dengan Kontrol Kelembaban: Ini adalah solusi paling komprehensif dan mahal, cocok untuk pabrik besar. Sistem ini secara otomatis menjaga suhu dan RH pada setpoint yang diinginkan di seluruh area produksi.

Analisis Return on Investment (ROI) sederhana dapat menunjukkan nilai strategi ini. Hitung rata-rata kerugian bulanan akibat produk cacat karena kelembaban (penyusutan, jamur). Bandingkan dengan biaya investasi dan operasional sebuah dehumidifier industri. Dalam banyak kasus, payback period-nya hanya hitungan bulan.

Membangun Sistem Kontrol Kualitas Terpadu dengan Fokus Kadar Air

Pengukuran kadar air yang sporadis tidak cukup. Nilai sebenarnya muncul ketika pengukuran ini diintegrasikan ke dalam sistem kontrol kualitas (QC) yang terstruktur dan terdokumentasi. Sistem ini memastikan konsistensi, memungkinkan analisis akar masalah, dan menjadi dasar untuk sertifikasi seperti ISO 9001. Fokus pada kadar air harus dimasukkan ke dalam setiap tahap rantai nilai.

Checklist dan Frekuensi Pengukuran: Dari Bahan Baku Hingga Produk Jadi

Berikut adalah contoh kerangka checklist yang dapat diadaptasi:

| Tahap Proses | Parameter yang Diukur | Alat yang Digunakan | Standar / Toleransi | Frekuensi |

|---|---|---|---|---|

| Penerimaan Bahan Baku | Kadar Air Kain/Benang | Moisture Meter Digital | Sesuai spesifikasi purchase order (misal: Katun 6-8%) | Setiap lot/batch masuk |

| Dalam Proses | Kelembaban Relatif Ruang Produksi | Hygrometer Digital | 50-60% RH | Setiap shift (3x sehari) |

| Setelah Proses Basah | Kadar Air setelah Pengeringan | Moisture Meter Digital | Sesuai standar bahan (lihat tabel) | Setiap batch pengeringan |

| Produk Jadi (QC Final) | Dimensi & Bentuk | Jangka Sorong, Standar Ukuran | Sesuai spesifikasi produk | Sampling statistik (misal: AQL Level) |

| Penyimpanan | Kelembaban Relatif Gudang | Hygrometer Digital | 50-60% RH | Harian |

Dokumentasi hasil pengukuran ini dalam log sheet atau software sederhana sangat penting. Data historis akan membantu mengidentifikasi tren, misalnya, peningkatan kadar air bahan baku di musim hujan, sehingga tindakan korektif proaktif dapat diambil. Untuk pengujian yang memerlukan validasi eksternal atau sertifikasi, produsen dapat memanfaatkan Layanan Pengujian Tekstil Balai Besar Tekstil Kemenperin sebagai rujukan otoritatif.

Kesimpulan

Menguasai kontrol kadar air dalam produksi topi adalah salah satu peningkatan operasional dengan dampak finansial terbesar yang dapat diimplementasikan. Di lingkungan tropis Indonesia, hal ini berubah dari sekadar best practice menjadi strategi bisnis yang menentukan. Dari pemahaman mendalam tentang dampak kelembaban pada berbagai bahan, penerapan standar yang tepat, pemilihan alat ukur yang akurat, hingga desain lingkungan kerja yang terkontrol, setiap langkah berkontribusi langsung pada pengurangan waste, peningkatan konsistensi kualitas, dan peningkatan kepuasan pelanggan.

Mulailah evaluasi proses produksi Anda hari ini. Identifikasi titik-titik kritis di mana kadar air perlu dimonitor—apakah di gudang penerimaan kain, setelah mesin pengering, atau di ruang penyimpanan produk jadi. Investasi pada alat ukur kelembaban yang tepat bukanlah biaya, melainkan langkah strategis pertama menuju produksi yang lebih efisien, produk yang lebih tangguh, dan bisnis yang lebih kompetitif. Dengan menerapkan prinsip-prinsip dalam panduan ini, tantangan iklim tropis dapat diubah menjadi keunggulan operasional yang berkelanjutan.

Sebagai mitra bisnis Anda dalam mengoptimalkan operasional, CV. Java Multi Mandiri hadir sebagai penyedia solusi instrumentasi pengukuran dan pengujian untuk kebutuhan industri. Kami memahami tantangan teknis yang dihadapi produsen lokal dan siap mendukung perusahaan Anda dengan peralatan terkini untuk kontrol kualitas, termasuk moisture meter, hygrometer, dan berbagai alat ukur pendukung lainnya. Mari tingkatkan konsistensi dan kualitas produk Anda bersama-sama. Untuk diskusikan kebutuhan perusahaan Anda, tim ahli kami siap membantu.

Disclaimer: Informasi dalam artikel ini bertujuan untuk edukasi dan panduan umum. Untuk keputusan bisnis atau implementasi standar spesifik, disarankan berkonsultasi dengan ahli pengujian tekstil atau lembaga sertifikasi berwenang seperti Balai Besar Tekstil Kemenperin.

Rekomendasi Moisture Meter

-

Aqua-Piccolo LE-D- 180 Timber- Digital Moisture Meter

Lihat produk★★★★★ -

Alat Ukur Kelembaban Gandum AMTAST GM011

Lihat produk★★★★★ -

Aqua-Piccolo LE-D Surface – Leather – Digital Moisture Meter

Lihat produk★★★★★ -

Aqua-Boy KAFIV – Coffee Moisture Meter Stab Electrode, Cable and Holder

Lihat produk★★★★★ -

Alat Ukur Kadar Air Moisture Meter LANDTEK MC7825F

Lihat produk★★★★★ -

GMK 3306 – Tobacco Moisture Meter

Lihat produk★★★★★ -

Absolute Moisture Meter PCE-UX 3011HQ

Lihat produk★★★★★ -

Alat Ukur Kadar Air Biji-Bijian Moisture Meter DMA1 COPRA

Lihat produk★★★★★

Referensi dan Sumber Otoritatif

- Saka Aneka Karya Abadi (SAKA). (N.D.). Pengujian Climatic dan Temperatur dalam Tekstil. Saka.co.id. Diakses dari https://www.saka.co.id/news-detail/pengujian-climatic-dan-temperatur-dalam-tekstil.

- Chiuvention. (N.D.). Lingkungan Standar Pengujian Tekstil dan Persiapan Spesimen. Chiuvention.com. Diakses dari https://chiuvention.com/id/blog/textile-testing-standard-environment-and-specimen-preparation.

- Darong Textile Tester. (N.D.). An Introduction to Textile ASTM Standards for Universal Testing. Darongtester.com. Diakses dari https://darongtester.com/textile-astm-standards-for-universal-testing/.

- Badan Standardisasi Nasional (BSN) & Kementerian Perindustrian Republik Indonesia. Sumber otoritatif untuk Standar Nasional Indonesia (SNI) di sektor industri tekstil dan produk tekstil.

- International Organization for Standardization (ISO). (2014). ISO 17617:2014 – Textiles — Determination of moisture drying rate.

- Asosiasi Pengusaha Tekstil Indonesia (APTI). Sumber informasi mengenai tantangan, praktik terbaik, dan perkembangan industri tekstil nasional.