Kegagalan produk yang mahal, seperti lapisan yang melepuh (blistering), delaminasi yang merusak struktur, atau proses curing yang tidak sempurna, seringkali memiliki satu musuh tersembunyi yang sama: kelembaban. Bagi manajer kontrol kualitas, supervisor produksi, dan teknisi di lingkungan industri, kadar air yang tidak terkontrol adalah variabel acak yang dapat membuang material, waktu, dan keuntungan. Ini bukan sekadar gangguan kecil; ini adalah akar penyebab inkonsistensi yang merusak reputasi dan bottom line.

Artikel ini adalah panduan definitif yang Anda cari. Kami akan mengubah kelembaban dari variabel yang tidak dapat diprediksi menjadi parameter yang terkontrol sepenuhnya. Ini bukan sekadar kumpulan tips, melainkan sebuah kerangka kerja sistematis berbasis sains untuk mendiagnosis, mengukur, dan menguasai lingkungan produksi Anda. Bersiaplah untuk memberantas kegagalan akibat kelembaban secara permanen dengan memahami:

- Ilmu di Balik Masalah: Mengapa air menjadi musuh utama resin dan pelapis.

- Diagnosis & Pengukuran: Cara mengidentifikasi dan mengukur masalah kelembaban dengan presisi.

- Manajemen Lingkungan: Metode praktis untuk mengontrol kelembaban secara efektif.

- Pemecahan Masalah: Panduan visual untuk mendiagnosis dan mencegah cacat umum.

Dengan menguasai prinsip-prinsip ini, Anda akan mampu mencapai hasil yang sempurna dan dapat diulang, setiap saat.

- Mengapa Kadar Air Adalah Musuh Utama Kualitas Resin dan Pelapis?

- Diagnosis & Pengukuran: Cara Mengidentifikasi Masalah Kadar Air

- Manajemen Lingkungan: Strategi Praktis Mengontrol Kelembaban

- Panduan Visual: Diagnosis dan Pencegahan Cacat Akibat Kelembaban

- Kesimpulan: Dari Variabel Acak Menjadi Parameter Terkontrol

- Referensi dan Sumber

Mengapa Kadar Air Adalah Musuh Utama Kualitas Resin dan Pelapis?

Pada tingkat molekuler, air adalah pengganggu. Kehadirannya, baik dalam bahan baku resin, di udara sebagai kelembaban, maupun pada permukaan substrat, secara aktif mengganggu proses kimia dan fisik yang krusial untuk menciptakan lapisan yang kuat dan tahan lama. Sebelum kita membahas cara memperbaikinya, sangat penting untuk memahami mengapa kontrol kadar air adalah fondasi dari kualitas produk.

Bagi banyak resin industri, terutama yang digunakan dalam pemrosesan plastik dan komposit, spesifikasi teknis seringkali menuntut kadar air di bawah 0.2% untuk pemrosesan yang optimal. Angka ini bukanlah saran, melainkan syarat mutlak. Molekul air yang berlebih dapat mengintervensi dan memutus rantai polimer selama proses curing (pengerasan). Akibatnya, alih-alih membentuk matriks yang kuat dan saling terkait, hasilnya adalah struktur yang lebih lemah, rapuh, dan rentan terhadap kegagalan dini.

Dampak pada Resin: Gangguan Proses Curing dan Sifat Mekanik

Kontaminasi air pada resin, bahkan sebelum proses pencampuran, adalah resep untuk bencana. Kelembaban yang terperangkap dapat menyebabkan serangkaian cacat yang terlihat dan tidak terlihat, yang secara signifikan menurunkan kualitas produk akhir.

- Gelembung dan Kekeruhan (Cloudiness): Air yang menguap selama reaksi eksotermik (pembangkitan panas) dari proses curing akan terperangkap, membentuk gelembung mikro atau menyebabkan penampilan akhir yang keruh dan tidak menarik.

- Amine Blush (Noda Amina): Khusus pada resin epoksi, kelembaban di udara dapat bereaksi dengan agen pengeras (amina). Reaksi ini, yang juga melibatkan karbon dioksida, membentuk lapisan seperti lilin atau minyak di permukaan yang disebut amine blush. Lapisan ini tidak hanya lengket dan merusak estetika, tetapi juga menghalangi adhesi lapisan berikutnya, menyebabkan potensi delaminasi.

Bayangkan dua sampel resin yang diawetkan: satu dalam lingkungan kering dan terkontrol, menghasilkan produk jadi yang jernih dan keras. Sampel lainnya, yang diawetkan dalam kondisi lembab, tampak kusam, memiliki permukaan lengket, dan penuh dengan gelembung kecil—sebuah produk gagal yang tidak dapat diterima.

Dampak pada Pelapis: Kegagalan Adhesi dan Cacat Permukaan

Dalam aplikasi pelapis, kelembaban adalah penyebab utama kegagalan adhesi. Ketika lapisan cat atau pelindung diaplikasikan pada permukaan yang lembab atau dalam kondisi kelembaban udara yang tinggi, ikatan antara pelapis dan substrat menjadi sangat lemah.

- Blistering dan Pengelupasan (Peeling): Uap air yang terperangkap di bawah film pelapis akan berusaha keluar, mendorong lapisan ke atas dan menciptakan lepuhan (blistering). Seiring waktu, ini akan menyebabkan pengelupasan skala besar, membuat substrat tidak terlindungi.

- Korosi di Bawah Lapisan: Kelembaban yang terperangkap pada substrat logam menciptakan lingkungan yang ideal untuk korosi. Meskipun permukaan tampak terlindungi, karat dapat menyebar tanpa terdeteksi di bawah lapisan pelapis, yang pada akhirnya menyebabkan kegagalan struktural.

Standar industri sangat jelas mengenai hal ini. Sebagian besar produsen merekomendasikan untuk tidak melakukan aplikasi pelapis ketika Kelembaban Relatif (RH) di atas 85%. Kualitas adhesi ini bukanlah hal yang subjektif; ia diukur secara kuantitatif menggunakan standar industri seperti ASTM D3359, sebuah metode uji pita silang untuk mengevaluasi seberapa baik pelapis melekat pada substratnya[1].

Diagnosis & Pengukuran: Cara Mengidentifikasi Masalah Kadar Air

Anda tidak dapat mengontrol apa yang tidak dapat Anda ukur. Langkah pertama untuk menghilangkan masalah kelembaban adalah dengan secara akurat mendiagnosis kadar air. Ini melibatkan pengukuran kadar air di tiga area kritis: di lingkungan (udara), pada substrat, dan di dalam bahan baku itu sendiri. Mengubah masalah dari “tidak diketahui” menjadi angka yang terukur adalah kunci untuk solusi yang efektif.

Wawasan Ahli: Pentingnya Titik Embun (Dew Point)

Seorang insinyur bersertifikat akan selalu menekankan pentingnya mengukur titik embun—suhu di mana uap air di udara mulai mengembun menjadi embun. Aturan praktis yang krusial adalah memastikan suhu permukaan substrat setidaknya 3°C (5°F) di atas titik embun. Mengecat pada permukaan yang lebih dingin dari titik embun sama saja dengan mengecat di atas lapisan embun yang tipis dan tidak terlihat, yang hampir pasti akan menyebabkan kegagalan adhesi.

Untuk memastikan kondisi pengecatan selalu sesuai standar, penggunaan Dew Point Meter menjadi solusi praktis. Berikut rekomendasi alat ukur Dew Point Meter:

Metode Pengujian Kadar Air: Dari Dasar hingga Presisi Industri

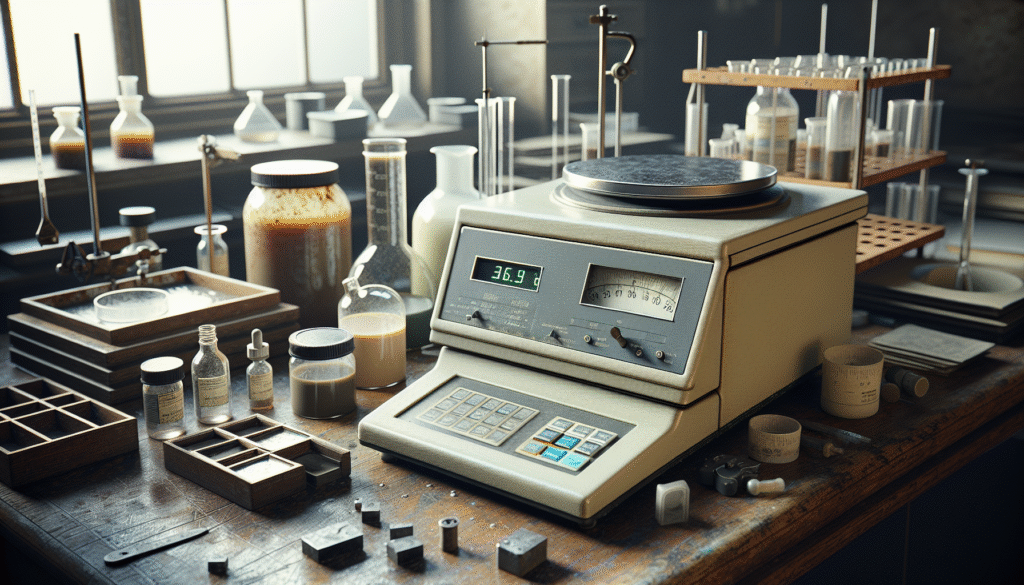

Tergantung pada kebutuhan akurasi, kecepatan, dan jenis material, berbagai metode dapat digunakan untuk mengukur kadar air. Memahami perbedaan di antara metode-metode ini memungkinkan Anda memilih alat yang tepat untuk pekerjaan tersebut.

| Metode Pengujian | Prinsip Kerja | Kelebihan | Kekurangan | Aplikasi Ideal |

|---|---|---|---|---|

| Gravimetri (Oven Drying) | Sampel ditimbang, dikeringkan dalam oven untuk menghilangkan air, lalu ditimbang kembali. Perbedaan berat adalah kadar air. | Sederhana, biaya rendah, akurat untuk banyak material. | Lambat (membutuhkan waktu berjam-jam), dapat merusak sampel yang sensitif terhadap panas. | Pengujian laboratorium dasar, kontrol kualitas bahan baku yang tidak sensitif. |

| Titrasi Karl Fischer | Reaksi kimia yang secara spesifik hanya bereaksi dengan air. Jumlah reagen yang digunakan menentukan kadar air. | Sangat akurat (dianggap ‘gold standard’), dapat mendeteksi kadar air yang sangat rendah (ppm). | Kompleks, membutuhkan bahan kimia khusus dan teknisi terlatih, peralatan mahal. | R&D, validasi standar, pengujian material yang sangat sensitif terhadap kelembaban. |

| Moisture Analyzer (Halogen) | Menggunakan lampu halogen untuk memanaskan sampel dengan cepat sambil terus memantau penurunan berat pada timbangan presisi. | Sangat cepat (5-15 menit), mudah digunakan, hasil yang dapat diulang. | Kurang akurat dibandingkan Karl Fischer, biaya awal lebih tinggi dari oven. | Kontrol kualitas di lini produksi, verifikasi bahan baku yang masuk dengan cepat. |

Untuk kontrol kualitas yang cepat dan andal di lantai produksi, Moisture Meter seringkali menjadi pilihan terbaik. Produsen terkemuka seperti AMTAST, LANDTEK, dst menawarkan instrumen yang dirancang khusus untuk mengukur kadar air dalam pelet plastik dan resin dengan cepat dan akurat, memberikan data penting dalam hitungan menit, bukan jam[2].

Alat Ukur Esensial untuk Lingkungan Produksi

Setiap fasilitas yang menangani resin dan pelapis harus dilengkapi dengan alat-alat dasar untuk memantau kondisi lingkungan secara terus-menerus.

- Termometer dan Higrometer Digital: Alat gabungan ini mengukur suhu udara dan Kelembaban Relatif (RH). Tempatkan beberapa di seluruh area produksi dan penyimpanan untuk mendapatkan gambaran kondisi yang komprehensif.

- Termometer Inframerah (IR): Alat ini memungkinkan Anda mengukur suhu permukaan substrat dari jarak jauh secara instan. Ini sangat penting untuk memverifikasi bahwa suhu permukaan berada di atas titik embun sebelum aplikasi pelapisan.

Untuk kebutuhan thermometer infra merah, berikut produk yang direkomendasikan:

Penting untuk diingat bahwa akurasi adalah segalanya. Pastikan semua alat ukur Anda dikalibrasi secara rutin sesuai dengan jadwal yang direkomendasikan produsen untuk memastikan data yang Anda kumpulkan dapat diandalkan untuk pengambilan keputusan kritis.

Manajemen Lingkungan: Strategi Praktis Mengontrol Kelembaban

Setelah Anda dapat mengukur masalahnya, langkah selanjutnya adalah mengendalikannya. Manajemen lingkungan yang proaktif adalah inti dari solusi untuk mencegah cacat terkait kelembaban. Ini melibatkan penerapan sistem yang tepat dan praktik terbaik dalam penyimpanan dan penanganan material.

Sebuah studi kasus pada fasilitas manufaktur komposit menunjukkan bahwa setelah menerapkan sistem dehumidifikasi desikan yang terintegrasi, mereka berhasil mengurangi tingkat penolakan produk akibat cacat permukaan sebesar 40% dalam enam bulan pertama. Investasi pada kontrol lingkungan terbayar dengan cepat melalui pengurangan limbah material dan pengerjaan ulang.

“Merancang sistem kontrol kelembaban untuk fasilitas industri bukan hanya tentang membeli dehumidifier,” kata seorang insinyur HVAC. “Ini tentang memahami seluruh proses: aliran udara, beban panas dari mesin, dan sensitivitas material. Solusi yang tepat mengintegrasikan HVAC dan dehumidifikasi untuk menciptakan zona lingkungan yang stabil dan dapat diandalkan di mana kualitas dapat dijamin.”

Sistem Dehumidifikasi: Memilih Teknologi yang Tepat

Dehumidifier industri adalah alat utama untuk menghilangkan kelembaban dari udara. Ada dua teknologi utama, masing-masing dengan keunggulan spesifiknya:

| Tipe Dehumidifier | Prinsip Kerja | Ideal Untuk |

|---|---|---|

| Refrigeran (Pendingin) | Mendinginkan udara di bawah titik embun, menyebabkan air mengembun dan terkumpul, lalu memanaskan kembali udara kering. | Kondisi suhu sedang hingga hangat (di atas 15°C) di mana target RH tidak terlalu rendah (misalnya, 40-50% RH). |

| Desikan (Penyerap) | Mengalirkan udara melalui roda yang dilapisi bahan penyerap kelembaban (seperti silika gel), yang secara fisik menarik molekul air dari udara. | Kondisi suhu dingin dan aplikasi yang membutuhkan kelembaban sangat rendah (di bawah 35% RH). |

Memilih teknologi yang tepat sangat bergantung pada kondisi operasional dan target kelembaban Anda. Organisasi seperti ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers) menyediakan standar dan panduan teknis untuk desain sistem HVAC yang efektif[3].

Praktik Terbaik Penyimpanan dan Penanganan Material

Kontrol lingkungan tidak ada artinya jika material Anda sudah terkontaminasi sebelum digunakan. Terapkan protokol penyimpanan yang ketat untuk menjaga integritas bahan baku Anda.

- Simpan dalam Wadah Tertutup Rapat: Segera setelah digunakan, tutup kembali semua wadah resin, hardener, dan pelarut dengan rapat.

- First-In, First-Out (FIFO): Gunakan stok material tertua terlebih dahulu untuk menghindari degradasi akibat penyimpanan yang terlalu lama.

- Jauhkan dari Lantai: Simpan material di rak, bukan langsung di lantai beton yang dapat mentransfer dingin dan kelembaban.

- Gunakan Selimut Nitrogen: Untuk bahan yang sangat sensitif terhadap kelembaban (higroskopis), gunakan selimut gas nitrogen kering di dalam wadah penyimpanan untuk menggantikan udara lembab.

- Selalu Ikuti TDS: Lembar Data Teknis (Technical Data Sheet) dari produsen adalah sumber informasi terbaik Anda untuk rekomendasi penyimpanan spesifik.

Area penyimpanan yang terorganisir dengan baik, bersih, dan terkontrol suhunya adalah tanda dari operasi yang mengutamakan kualitas.

Metode Pengeringan dan Curing yang Optimal

Setelah aplikasi pelapisan, proses pengeringan atau curing sangat penting untuk mencapai sifat akhir film. Mengontrol lingkungan selama fase ini memastikan penguapan pelarut atau air terjadi dengan benar tanpa menimbulkan cacat.

- Pengeringan Udara Panas (Konveksi): Metode yang paling umum, menggunakan sirkulasi udara panas (seringkali pada suhu 40-60°C) untuk mempercepat penguapan.

- Pengeringan Inframerah (IR): Menggunakan radiasi inframerah untuk memanaskan permukaan pelapis secara langsung. Ini lebih cepat dan lebih efisien secara energi daripada oven konveksi untuk beberapa aplikasi.

- UV Curing: Untuk pelapis yang diformulasikan secara khusus, paparan sinar ultraviolet intensitas tinggi dapat memicu reaksi polimerisasi dan mengeraskan lapisan dalam hitungan detik.

Pemilihan metode yang optimal tergantung pada kimia pelapis, jenis substrat, dan tuntutan kecepatan produksi.

Panduan Visual: Diagnosis dan Pencegahan Cacat Akibat Kelembaban

Bagian ini berfungsi sebagai panduan pemecahan masalah di lantai produksi. Dengan mengidentifikasi cacat secara visual, Anda dapat dengan cepat menelusuri kemungkinan penyebab terkait kelembaban dan menerapkan solusi yang tepat.

Cacat 1: Blistering (Melepuh) dan Osmosis

- Tampilan: Gelembung atau lepuhan berbentuk kubah pada permukaan lapisan cat.

- Penyebab Terkait Kelembaban: Uap air terperangkap di bawah film pelapis. Ini bisa berasal dari substrat yang belum sepenuhnya kering, kontaminasi garam pada permukaan (yang menarik air melalui osmosis), atau aplikasi dalam kondisi kelembaban sangat tinggi di mana penguapan pelarut lebih cepat daripada penguapan air.

- Solusi & Pencegahan: Pastikan substrat benar-benar kering dan bersih. Verifikasi bahwa suhu permukaan setidaknya 3°C di atas titik embun sebelum aplikasi. Gunakan alat ukur kelembaban substrat jika perlu.

Cacat 2: Delaminasi dan Pengelupasan (Peeling)

- Tampilan: Lapisan pelapis terlepas atau mengelupas dari substrat atau dari lapisan sebelumnya dalam skala besar.

- Penyebab Terkait Kelembaban: Adhesi yang buruk akibat kondensasi pada permukaan sebelum aplikasi. Ini juga bisa disebabkan oleh aplikasi di atas amine blush pada lapisan epoksi sebelumnya, yang secara efektif bertindak sebagai lapisan pemisah.

- Solusi & Pencegahan: Persiapan permukaan adalah kunci. Pastikan permukaan bersih, kering, dan diprofilkan dengan benar. Selalu patuhi jendela waktu pelapisan ulang (recoat window) yang direkomendasikan produsen. Kontrol kelembaban lingkungan selama aplikasi dan proses curing.

Cacat 3: Amine Blush dan Permukaan Lengket

- Tampilan: Permukaan epoksi yang diawetkan terasa lengket, berminyak, atau memiliki penampilan kusam seperti susu.

- Penyebab Terkait Kelembaban: Reaksi kimia antara agen pengeras (amina) pada permukaan epoksi dengan kelembaban dan karbon dioksida di udara. Ini sering terjadi dalam kondisi dingin dan lembab.

- Solusi & Pencegahan: Jaga lingkungan kerja tetap hangat dan kering, idealnya dengan Kelembaban Relatif (RH) di bawah 60% dan suhu yang stabil. Jika amine blush sudah terjadi, itu harus dihilangkan sepenuhnya dengan mencucinya menggunakan air sabun hangat dan dibilas bersih sebelum pengamplasan atau aplikasi lapisan berikutnya.

Kesimpulan: Dari Variabel Acak Menjadi Parameter Terkontrol

Kelembaban tidak harus menjadi sumber frustrasi dan kerugian yang tidak dapat diprediksi. Dengan menerapkan pendekatan yang sistematis, Anda dapat mengubahnya menjadi parameter yang terkontrol dalam proses produksi Anda. Kunci keberhasilan terletak pada empat pilar yang telah kita bahas:

- Memahami Ilmu: Mengetahui mengapa dan bagaimana kelembaban merusak resin dan pelapis.

- Mengukur Akurat: Menggunakan alat yang tepat untuk mengukur kadar air di udara, substrat, dan material.

- Mengontrol Lingkungan: Menerapkan sistem dan praktik terbaik untuk menciptakan kondisi produksi yang stabil.

- Mendiagnosis Masalah: Mengenali cacat visual dan menghubungkannya dengan penyebab utama untuk perbaikan yang efektif.

Dengan menguasai kerangka kerja ini, Anda tidak lagi hanya berharap untuk hasil yang baik; Anda merekayasanya. Anda memberdayakan tim Anda untuk mencapai kualitas yang konsisten, mengurangi limbah, dan membangun reputasi untuk keunggulan yang tahan lama.

Untuk perusahaan yang ingin meningkatkan presisi dan keandalan operasional, memiliki peralatan pengukuran yang tepat adalah langkah pertama yang krusial. CV. Java Multi Mandiri adalah pemasok dan distributor terpercaya untuk berbagai instrumen pengukuran dan pengujian yang dirancang khusus untuk aplikasi industri dan bisnis. Kami memahami tantangan yang dihadapi klien komersial dan berkomitmen untuk menyediakan solusi peralatan yang membantu Anda mengoptimalkan proses dan memastikan kontrol kualitas tertinggi. Jika Anda siap untuk mengubah variabel menjadi kepastian, diskusikan kebutuhan perusahaan Anda dengan tim ahli kami untuk menemukan solusi pengukuran yang paling sesuai.

Rekomendasi Alat Ukur Kadar Air

-

Alat Analisa Kadar Air Halogen AMTAST MB77

Lihat produk★★★★★ -

Absolute Moisture Meter FMC

Lihat produk★★★★★ -

General Purpose Moisture Meter Amtast MS7200

Lihat produk★★★★★ -

Alat Ukur Kadar Air Kulit Amtast FCM-2

Lihat produk★★★★★ -

Absolute Moisture Meter PCE-UX 3011HQD

Lihat produk★★★★★ -

Cotton Moisture Meter AMTAST TK100C

Lihat produk★★★★★ -

Alat Ukur Kelembaban Tanah AMTAST ETP300

Lihat produk★★★★★ -

Alat Ukur Kadar Air Gandum AMTAST MC7828G

Lihat produk★★★★★

Disclaimer: Informasi ini ditujukan untuk tujuan edukasi. Selalu konsultasikan lembar data teknis (TDS) produsen dan insinyur profesional untuk aplikasi spesifik Anda.

Referensi dan Sumber

- ASTM International. (n.d.). ASTM D3359 – 17 Standard Test Methods for Rating Adhesion by Tape Test. Retrieved from https://www.astm.org/d3359-17.html

- Mettler Toledo. (n.d.). Analisis Kadar Air dalam Pelet Plastik. Retrieved from https://www.mt.com/id/id/home/library/applications/laboratory-weighing/analysis-of-moisture-content-in-plastic-pellets.html

- ASHRAE. (n.d.). Technical Resources. Retrieved from https://www.ashrae.org/technical-resources