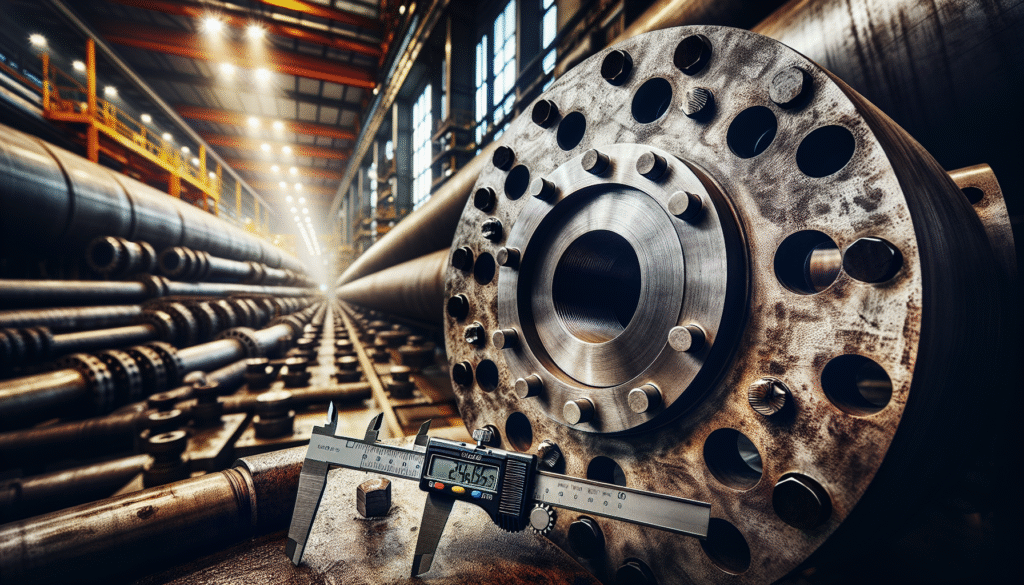

Bayangkan sebuah pipa di fasilitas pengolahan minyak, yang di atas kertas terbuat dari material yang memenuhi semua spesifikasi. Namun, setelah beberapa bulan beroperasi, pipa tersebut gagal secara katastropik, menyebabkan downtime yang mahal dan risiko keselamatan yang masif. Investigasi menemukan penyebabnya: penyimpangan kecil pada kekerasan material yang tidak terdeteksi. Inilah realitas yang dihadapi para insinyur di industri minyak dan gas—kesenjangan kritis antara spesifikasi teknis di atas kertas dan kinerja material di dunia nyata.

Artikel ini adalah jembatan untuk kesenjangan tersebut. Ini bukan sekadar panduan definisi, melainkan sebuah kerangka kerja terpadu yang menghubungkan ilmu material, metode pengujian praktis, dan standar industri yang ketat. Kami akan menunjukkan secara tepat bagaimana pemahaman mendalam tentang kekerasan material, penerapan pengujian yang benar, dan kepatuhan pada standar seperti API secara langsung mencegah kegagalan peralatan yang berpotensi menghancurkan. Kita akan menjelajahi dasar-dasar kekerasan material, menganalisis mode kegagalan yang paling umum, membedah kerangka kerja pencegahan, dan menyajikannya dalam panduan pemilihan material yang praktis.

- Dasar-Dasar Kekerasan Material: Lebih dari Sekadar Angka

- Analisis Kegagalan: Ketika Material Tidak Sesuai Spesifikasi

- Kerangka Kerja Pencegahan: Standar dan Metode Pengujian

- Aplikasi Praktis: Panduan Pemilihan Material Tahan Aus

- Kesimpulan

- Referensi

Dasar-Dasar Kekerasan Material: Lebih dari Sekadar Angka

Dalam konteks rekayasa praktis, kekerasan material adalah ukuran ketahanan suatu material terhadap deformasi plastis lokal, seperti goresan atau lekukan. Namun, bagi seorang insinyur, properti ini jauh lebih dari sekadar angka di lembar data. Kekerasan adalah indikator fundamental yang secara langsung memprediksi ketahanan aus, daya tahan, dan integritas keseluruhan sebuah komponen, terutama di lingkungan industri yang keras seperti fasilitas minyak dan gas.

Untuk memahaminya dengan lebih baik, mari kita gunakan analogi sederhana. Bayangkan tiga properti material yang berbeda:

- Kekuatan (Strength): Kemampuan material menahan beban tanpa patah. Seperti seberapa berat beban yang bisa diangkat oleh seorang atlet angkat besi.

- Ketangguhan (Toughness): Kemampuan material menyerap energi dan berdeformasi tanpa retak. Seperti kemampuan seorang petinju menerima pukulan tanpa jatuh.

- Kekerasan (Hardness): Kemampuan material menahan penetrasi atau goresan di permukaannya. Seperti baju zirah yang tahan terhadap tusukan pedang.

Di industri minyak dan gas, di mana komponen terus-menerus bergesekan, terkikis oleh partikel, dan menahan tekanan tinggi, kekerasan menjadi garis pertahanan pertama yang menentukan umur pakai dan keandalan peralatan.

Mengapa Kekerasan Menjadi Indikator Utama Kesehatan Material?

Nilai kekerasan sebuah material adalah jendela menuju kualitas proses manufakturnya. Nilai yang tepat dapat mengonfirmasi bahwa material telah melalui proses perlakuan panas (heat treatment) yang benar, memiliki komposisi kimia yang sesuai, dan bebas dari cacat internal yang signifikan. Sebaliknya, nilai kekerasan yang menyimpang dari standar—bahkan sedikit saja—bisa menjadi tanda bahaya pertama adanya masalah yang lebih dalam.

Inilah mengapa pengujian kekerasan menjadi alat kontrol kualitas yang begitu cepat dan efektif. Sesuai dengan standar ASTM yang mengatur perlakuan panas, pengujian kekerasan sering kali menjadi metode verifikasi utama. Seorang insinyur metalurgi berpengalaman seringkali mengatakan, “Uji kekerasan adalah ‘pemeriksaan cepat’ pertama kami. Jika nilai kekerasannya salah, kami tahu ada sesuatu yang tidak beres dengan material tersebut, entah itu komposisinya atau proses pembuatannya. Ini mencegah material yang cacat masuk ke dalam rantai pasokan kami.”

Analisis Kegagalan: Ketika Material Tidak Sesuai Spesifikasi

Kegagalan material di industri minyak dan gas bukanlah sekadar masalah teknis; ini adalah insiden keselamatan yang serius. Memahami mengapa material gagal adalah langkah pertama untuk mencegahnya terulang kembali. Seperti yang dinyatakan oleh Alber Sadek dari EWI dalam “A Guide to Failure Analysis for the Oil and Gas Industry,” analisis kegagalan adalah “aktivitas multidisiplin yang kompleks” yang memerlukan pengetahuan luas tentang desain, manufaktur, dan ilmu material untuk menemukan akar penyebab sebenarnya.[1]

Kegagalan sering kali berawal dari penyimpangan properti material yang tampaknya kecil. Ketika material yang dipasang tidak sesuai dengan spesifikasi yang disyaratkan, ia menjadi titik lemah dalam sistem yang dirancang untuk menahan kondisi ekstrem.

Studi Kasus: Pengaruh Langsung Kekerasan terhadap Kegagalan Pipa

Sebuah contoh nyata yang menyoroti hal ini adalah kegagalan pipa economizer di sebuah fasilitas industri. Pipa tersebut pecah sebelum waktunya, menyebabkan kerugian operasional yang signifikan. Analisis kegagalan yang mendalam mengungkapkan fakta yang mengejutkan. Studi menunjukkan pipa memiliki kekerasan rata-rata 152 HV (Vickers Hardness), jauh di bawah persyaratan standar ASTM A210 Grade C sebesar 179 HV.

Penyimpangan ini memiliki konsekuensi langsung. Kekerasan yang lebih rendah mengindikasikan material yang lebih lunak dan kurang tahan lama. Hal ini membuatnya jauh lebih rentan terhadap mekanisme kerusakan seperti korosi dan erosi dari fluida yang mengalir di dalamnya. Seiring waktu, dinding pipa menipis hingga tidak lagi mampu menahan tekanan operasional, yang berujung pada kegagalan.

Mekanisme kegagalannya dapat disederhanakan sebagai berikut:

Kekerasan Rendah → Ketahanan Korosi & Erosi Menurun → Penipisan Dinding Pipa → Kegagalan Struktural di Bawah Tekanan

Studi kasus ini adalah pengingat yang kuat bahwa kepatuhan terhadap spesifikasi kekerasan bukanlah formalitas, melainkan persyaratan keselamatan yang fundamental.

Korosi dan Keretakan Akibat Tekanan (SCC): Musuh Tersembunyi

Selain kegagalan akibat keausan umum, ada dua mode kegagalan lain yang sangat berbahaya di industri minyak dan gas: korosi dan Stress Corrosion Cracking (SCC).

Korosi adalah degradasi material akibat reaksi kimia dengan lingkungannya. Dalam pipa, ini menyebabkan penipisan dinding yang progresif, seperti yang terlihat dalam studi kasus di atas.

Stress Corrosion Cracking (SCC) adalah fenomena yang lebih berbahaya. Ini adalah pembentukan retakan akibat kombinasi tiga faktor: material yang rentan, lingkungan korosif yang spesifik, dan tegangan tarik (tensile stress). Varian yang paling ditakuti dalam industri ini adalah Sulfide Stress Cracking (SSC), yang terjadi di lingkungan yang mengandung Hidrogen Sulfida (H₂S) atau “gas asam“. SSC dapat menyebabkan kegagalan getas yang tiba-tiba dan katastropik tanpa peringatan sebelumnya.

Garis pertahanan pertama melawan ancaman tersembunyi ini adalah pemilihan material yang tepat. Standar seperti NACE MR0175 / ISO 15156 adalah pedoman industri yang paling penting untuk memilih material yang dapat beroperasi dengan aman di lingkungan gas asam dan mencegah SSC. Selain itu, seperti yang dijelaskan dalam panduan dari Nickel Institute, pemilihan paduan tahan korosi (Corrosion Resistant Alloys – CRA) harus mempertimbangkan parameter lingkungan utama secara cermat, termasuk Suhu, konsentrasi ion Klorida, tekanan parsial H₂S, dan pH lingkungan.[2]

Kerangka Kerja Pencegahan: Standar dan Metode Pengujian

Untuk memerangi kegagalan material secara proaktif, industri minyak dan gas tidak hanya mengandalkan harapan, tetapi pada kerangka kerja yang kuat dari standar dan metode pengujian yang terverifikasi. Kerangka kerja ini memastikan bahwa setiap komponen, dari baut terkecil hingga bejana tekan terbesar, memenuhi persyaratan yang ketat untuk keandalan dan keselamatan.

Peran American Petroleum Institute (API) dalam Standardisasi

Di pusat kerangka kerja ini adalah American Petroleum Institute (API). Standar API diakui secara global sebagai tolok ukur untuk peralatan minyak dan gas. Penting untuk dicatat bahwa API adalah organisasi penetapan standar yang disetujui oleh ANSI (American National Standards Institute), yang memberinya otoritas dan kredibilitas di seluruh dunia. Tujuan utama dari standar API adalah untuk memastikan keamanan, keandalan, dan interoperabilitas peralatan, yang secara efektif berfungsi untuk mencegah kegagalan.

Standard Spotlight: API 5L

Sebagai contoh, standar API 5L menetapkan spesifikasi untuk pembuatan pipa baja yang digunakan dalam sistem transportasi pipeline. Standar ini mencakup segalanya mulai dari komposisi kimia dan sifat mekanis (termasuk kekerasan) hingga dimensi dan persyaratan pengujian. Ketika sebuah perusahaan membeli pipa yang bersertifikat API 5L, mereka memiliki jaminan bahwa pipa tersebut telah diproduksi sesuai dengan standar yang dirancang untuk menahan kerasnya operasi transportasi minyak dan gas.

Berikut adalah beberapa standar API umum dan aplikasinya:

| Standar API | Jenis Peralatan |

|---|---|

| API 5L | Pipa Saluran (Line Pipe) |

| API 5CT | Casing & Tubing Sumur |

| API 6A | Peralatan Kepala Sumur & Christmas Tree |

| API 6D | Katup Pipa (Pipeline Valves) |

Panduan Praktis Metode Uji Kekerasan: Rockwell, Brinell, dan Vickers

Verifikasi bahwa sebuah material memenuhi standar API atau ASTM bergantung pada pengujian yang akurat. Dalam hal kekerasan, ada tiga metode utama yang digunakan secara luas di industri, masing-masing dengan kelebihan dan aplikasi yang spesifik.

| Fitur | Uji Rockwell | Uji Vickers | Uji Brinell |

|---|---|---|---|

| Prinsip | Mengukur kedalaman sisa dari lekukan setelah beban dilepaskan. | Mengukur diagonal lekukan berbentuk piramida. | Mengukur diameter lekukan berbentuk bola. |

| Kecepatan | Sangat Cepat. Hasil dibaca langsung dari mesin. | Lambat. Memerlukan pengukuran optik. | Lambat. Memerlukan pengukuran optik. |

| Aplikasi | Kontrol kualitas massal, material keras hingga lunak, pengujian cepat. | Material sangat tipis, lapisan permukaan, pengujian mikro, semua jenis logam. | Material dengan struktur kasar (misalnya, besi cor), pengujian makro. |

| Kelebihan | Cepat, mudah dioperasikan, tidak terlalu sensitif terhadap permukaan. | Sangat akurat, satu indentor untuk semua material, rentang luas. | Baik untuk material yang tidak homogen. |

| Kekurangan | Banyak skala yang berbeda, bisa kurang akurat pada permukaan kasar. | Memerlukan persiapan permukaan yang baik, lambat. | Lekukan besar (merusak), tidak cocok untuk material tipis atau sangat keras. |

| Standar ASTM | ASTM E18 | ASTM E384 | ASTM E10 |

Singkatnya, secara umum ketiga metode ini memiliki fungsi serupa tetapi dengan fokus aplikasi yang berbeda:

-

Rockwell (ASTM E18) → paling cepat dan praktis, cocok untuk kontrol kualitas massal di pabrik, meski bisa kurang akurat di permukaan kasar.

-

Vickers (ASTM E384) → sangat akurat dan fleksibel untuk semua jenis logam, terutama material tipis dan uji mikro, namun lebih lambat karena butuh pengukuran optik.

-

Brinell (ASTM E10) → unggul untuk material tidak homogen atau kasar seperti besi cor, tetapi menghasilkan lekukan besar sehingga tidak cocok untuk material tipis atau sangat keras.

Maka meskipun setiap tes memiliki tempatnya, Uji Rockwell (ASTM E18) sering menjadi pilihan utama untuk kontrol kualitas di lingkungan produksi karena kecepatannya yang tak tertandingi dan kemudahan penggunaannya.

Jika Anda membutuhkan alat untuk uji rockwell sesuai standar ASTM E18, lihat pilihan produk berikut:

Aplikasi Praktis: Panduan Pemilihan Material Tahan Aus

Menggabungkan semua konsep ini—pemahaman tentang sifat material, kesadaran akan mode kegagalan, dan pengetahuan tentang standar—memungkinkan kita untuk beralih ke aplikasi praktis: memilih material yang tepat untuk pekerjaan itu. Pemilihan material yang cerdas adalah tentang mencocokkan properti material dengan ancaman spesifik yang akan dihadapinya di lapangan.

Seperti yang ditekankan oleh panduan dari Nickel Institute, pemilihan material yang sukses, terutama untuk paduan tahan korosi (CRA), bergantung pada analisis menyeluruh terhadap lingkungan layanan.[2] Berdasarkan prinsip ini, berikut adalah daftar periksa sederhana untuk memandu proses seleksi.

Checklist Pemilihan Material untuk Lingkungan Korosif:

- Suhu Operasional: Apakah suhu akan konstan atau berfluktuasi? Suhu tinggi dapat mempercepat laju korosi secara dramatis.

- Komposisi Kimia Fluida: Apa saja agen korosif yang ada? (misalnya, H₂S, CO₂, Klorida).

- pH Lingkungan: Apakah lingkungan asam atau basa?

- Tekanan Parsial Gas Korosif: Berapa konsentrasi H₂S dan CO₂? Ini sangat penting untuk menilai risiko SSC.

- Kecepatan Aliran: Apakah ada potensi erosi-korosi akibat aliran berkecepatan tinggi atau adanya partikel padat?

- Persyaratan Mekanis: Selain ketahanan korosi, apa persyaratan kekuatan, ketangguhan, dan kekerasan yang dibutuhkan?

Menyesuaikan Material dengan Ancaman: Abrasi, Erosi, dan Korosi

Setiap ancaman operasional menuntut solusi material yang spesifik. Memilih material yang salah tidak hanya tidak efektif tetapi juga bisa berbahaya.

| Ancaman Operasional | Deskripsi | Solusi Material yang Direkomendasikan |

|---|---|---|

| Abrasi Pasir | Partikel keras menggores dan mengikis permukaan (misalnya, dalam pipa slurry). | Pelapisan keras (hardfacing), keramik (misalnya, Alumina), baja paduan tahan aus. |

| Korosi H₂S (Gas Asam) | Paparan Hidrogen Sulfida yang menyebabkan Sulfide Stress Cracking (SSC). | Paduan Nikel, baja tahan karat duplex, material yang sesuai dengan NACE MR0175. |

| Korosi Umum | Degradasi kimia umum akibat paparan oksigen dan kelembaban. | Baja tahan karat (Stainless Steel), pelapisan pelindung (coating), proteksi katodik. |

| Benturan & Keausan | Kombinasi tekanan kontak tinggi dan gerakan relatif (misalnya, pada komponen pompa). | Baja perkakas (tool steels), baja paduan dengan kekerasan dan ketangguhan tinggi. |

Dengan secara sistematis mencocokkan material dengan ancaman yang paling mungkin terjadi, insinyur dapat secara signifikan meningkatkan keandalan dan memperpanjang masa pakai aset kritis, yang secara langsung berkontribusi pada operasi yang lebih aman dan lebih menguntungkan.

Kesimpulan

Kekerasan material lebih dari sekadar angka dalam lembar spesifikasi; ia adalah indikator vital dari kesehatan, kualitas, dan pada akhirnya, keandalan sebuah komponen di lingkungan industri berisiko tinggi. Seperti yang telah kita lihat, penyimpangan sekecil apa pun dari standar yang disyaratkan dapat memicu rantai peristiwa yang berujung pada kegagalan katastropik, di mana korosi dan keretakan akibat tekanan menjadi ancaman utama.

Namun, kegagalan ini dapat dicegah. Dengan menerapkan kerangka kerja yang kuat yang terdiri dari kepatuhan ketat terhadap standar industri seperti API dan verifikasi yang teliti melalui metode pengujian seperti uji kekerasan Rockwell, perusahaan dapat memastikan integritas aset mereka. Kunci sebenarnya terletak pada pemahaman holistik ini—kemampuan untuk melihat melampaui lembar spesifikasi dan menghubungkan ilmu material dengan aplikasi praktis di lapangan. Inilah pendekatan yang mengubah rekayasa dari sekadar kepatuhan menjadi budaya proaktif dalam memastikan keselamatan dan keandalan operasional.

Untuk memastikan integritas aset dan keandalan operasional di fasilitas Anda, menerapkan program verifikasi material yang ketat adalah langkah yang tidak bisa ditawar. CV. Java Multi Mandiri adalah mitra terpercaya Anda dalam pengadaan peralatan pengukuran dan pengujian industri. Sebagai supplier dan distributor instrumen terkemuka, kami menyediakan berbagai alat uji kekerasan dan perangkat NDT lainnya untuk membantu perusahaan Anda mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial. Mari diskusikan kebutuhan perusahaan Anda dengan tim ahli kami untuk menemukan solusi yang tepat guna meningkatkan keselamatan dan efisiensi.

Rekomendasi Hardness Tester

-

Alat Ukur Kekerasan SNDWAY SW-6230

Lihat produk★★★★★ -

Alat Uji kekerasan Tablet AMTAST YPD300C

Lihat produk★★★★★ -

Jual Portable Hardness Tester AMTAST HT08

Lihat produk★★★★★ -

Brinell Bench Hardness Tester TMTECK BTCZ3000

Lihat produk★★★★★ -

Alat Uji Kekerasan Brinell NOVOTEST TS-B-C2

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers XHVT-30Z V3.0

Lihat produk★★★★★ -

Vickers Hardness Tester TMTECK HVS-50

Lihat produk★★★★★ -

Alat Uji Kekerasan Logam NDT DLH-500 Leeb Hardness Tester

Lihat produk★★★★★

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi dan tidak boleh dianggap sebagai pengganti saran rekayasa profesional. Selalu konsultasikan dengan insinyur material atau profesional keselamatan yang berkualifikasi untuk aplikasi spesifik.

Referensi

- Sadek, A. (N.D.). A Guide to Failure Analysis for the Oil and Gas Industry. EWI (Edison Welding Institute). Retrieved from https://ewi.org/wp-content/uploads/2018/12/Sadek-Guide-to-Fialure-Analysis-for-OG-Industry-R2.pdf

- Craig, B. D., & Smith, L. (N.D.). Corrosion Resistant Alloys (CRAs) in the oil and gas industry – selection guidelines update. Nickel Institute. Retrieved from https://nickelinstitute.org/media/1663/corrosionresistantalloysintheoilandgasindustryselectionguidelinesupdate_10073.pdf