Sebuah komponen logam yang gagal—entah itu roda gigi yang aus sebelum waktunya, baut struktural yang patah, atau implan medis yang retak—bukan hanya sekadar masalah teknis. Itu adalah biaya tersembunyi yang membengkak dalam bentuk pengerjaan ulang (rework), klaim garansi, penarikan produk (recall), dan yang terpenting, hilangnya reputasi. Di tengah kompleksitas proses manufaktur, ada satu alat vital yang seringkali dianggap remeh namun menjadi garda terdepan dalam mencegah bencana ini: hardness tester.

Artikel ini bukan sekadar panduan yang menjelaskan ‘apa itu’ hardness tester. Kami akan menjembatani kesenjangan krusial antara prosedur teknis pengujian kekerasan dengan dampak bisnisnya yang nyata. Anda akan belajar cara menguasai pengujian, menafsirkan hasilnya secara strategis, dan mengintegrasikannya ke dalam sistem kontrol kualitas Anda untuk mencegah kegagalan yang merugikan dan menjamin keandalan produk yang keluar dari pabrik Anda.

Dalam panduan komprehensif ini, kita akan membahas:

- Mengapa uji kekerasan logam adalah investasi strategis, bukan sekadar biaya.

- Bagaimana memilih jenis hardness tester yang tepat (Rockwell, Brinell, Vickers) untuk aplikasi spesifik Anda.

- Prosedur langkah-demi-langkah untuk melakukan pengujian yang akurat dan dapat diandalkan.

- Cara mengintegrasikan data kekerasan ke dalam alur kerja kontrol kualitas untuk hasil yang maksimal.

Mari kita mulai dengan memahami mengapa pengujian sederhana ini memegang peranan yang begitu krusial.

- Mengapa Uji Kekerasan Logam Krusial untuk Bisnis Manufaktur Anda?

- Panduan Komparatif: Memilih Jenis Hardness Tester yang Tepat

- Prosedur Standar: Cara Melakukan Uji Kekerasan Rockwell (Step-by-Step)

- Integrasi Hardness Testing dalam Sistem Kontrol Kualitas (QC)

- FAQ: Pertanyaan Umum Seputar Hardness Tester

- Kesimpulan: Dari Data Teknis Menjadi Keunggulan Kompetitif

- Referensi & Sumber Otoritatif

Mengapa Uji Kekerasan Logam Krusial untuk Bisnis Manufaktur Anda?

Sebelum menyelami aspek teknis, penting untuk memahami ‘mengapa’ di balik uji kekerasan. Ini bukan sekadar pengukuran, melainkan sebuah pilar strategis dalam kontrol kualitas manufaktur. Mengabaikannya berarti membuka pintu bagi risiko yang tidak perlu dan biaya yang signifikan.

Secara fundamental, uji kekerasan adalah investasi untuk menekan Cost of Poor Quality (COPQ)—biaya yang timbul akibat produk atau layanan yang tidak memenuhi standar. Biaya ini mencakup pengerjaan ulang, pembuangan material (scrap), klaim garansi, hingga biaya penarikan produk yang bisa menghancurkan reputasi perusahaan. Dengan melakukan uji kekerasan secara rutin, Anda secara proaktif mengidentifikasi material yang tidak sesuai spesifikasi sebelum mereka diubah menjadi produk cacat yang mahal.

Dalam industri otomotif, misalnya, kekerasan komponen rem yang tepat memastikan fungsi pengereman yang aman dan andal. Di sektor dirgantara, verifikasi kekerasan pada komponen mesin atau struktur pesawat adalah hal yang mutlak untuk mencegah kegagalan katastropik. Lebih jauh lagi, kepatuhan terhadap standar manajemen kualitas internasional seperti ISO 9001 seringkali mensyaratkan adanya proses verifikasi material yang terdokumentasi dengan baik, di mana uji kekerasan menjadi komponen kunci[1]. Organisasi seperti American Society for Quality (ASQ) juga menekankan pentingnya verifikasi berbasis data sebagai fondasi dari sistem kualitas yang tangguh[2].

Menghindari Kegagalan Material & Cacat Produk

Nilai kekerasan sebuah logam memiliki hubungan langsung dengan sifat mekanis penting lainnya, terutama kekuatan tarik (tensile strength) dan ketahanan aus (wear resistance). Material yang terlalu lunak dari spesifikasi akan lebih cepat aus, berubah bentuk, atau gagal di bawah beban. Sebaliknya, material yang terlalu keras bisa menjadi getas (brittle) dan rentan patah secara tiba-tiba tanpa peringatan.

Bayangkan sebuah studi kasus sederhana: sebuah batch roda gigi (gears) untuk mesin industri mengalami kegagalan prematur di lapangan. Setelah dianalisis, ditemukan bahwa proses perlakuan panas (heat treatment) tidak sempurna, menghasilkan nilai kekerasan HRC (Hardness Rockwell C) yang jauh di bawah spesifikasi. Kegagalan ini, yang menyebabkan downtime mesin yang mahal bagi pelanggan, seharusnya dapat dideteksi dan dicegah dengan uji kekerasan rutin pada setiap batch sebelum pengiriman.

Memahami hubungan antara sifat material dan mode kegagalan adalah inti dari rekayasa keandalan. Sumber daya definitif seperti ASM Handbook, Volume 11: Failure Analysis and Prevention secara ekstensif mendokumentasikan bagaimana penyimpangan sifat mekanis, yang dapat diukur dengan hardness tester, menjadi akar penyebab dari berbagai jenis kegagalan material[3]. Untuk referensi mendalam tentang pengujian mekanis dan analisis kegagalan, ASM Handbook on Mechanical Testing adalah sumber yang tak ternilai.

Memastikan Konsistensi & Durabilitas Produk

Konsistensi adalah kunci dari kualitas. Pelanggan mengharapkan setiap produk yang mereka beli memiliki performa dan umur pakai yang sama. Hardness tester adalah alat yang esensial untuk memastikan konsistensi ini dari batch ke batch.

Pengujian ini sangat vital untuk memverifikasi keberhasilan proses manufaktur kunci seperti perlakuan panas (pengerasan, annealing, tempering) yang secara langsung menentukan durabilitas akhir produk. Seorang Manajer QC yang berpengalaman mungkin akan berkata, “Kami mengandalkan data uji kekerasan harian untuk memastikan setiap batch material baku sesuai spesifikasi sebelum masuk ke produksi. Ini adalah garis pertahanan pertama kami.”

Dengan memantau nilai kekerasan, Anda dapat memastikan proses Anda tetap berada dalam ‘process window’—rentang parameter operasional yang menghasilkan produk yang konsisten dan berkualitas. Setiap penyimpangan nilai kekerasan adalah sinyal dini bahwa ada sesuatu yang salah dalam proses, memungkinkan Anda untuk melakukan koreksi sebelum menghasilkan ribuan produk cacat.

Panduan Komparatif: Memilih Jenis Hardness Tester yang Tepat

Setelah memahami ‘mengapa’, langkah selanjutnya adalah memilih alat yang tepat. Tidak ada satu metode uji kekerasan yang cocok untuk semua aplikasi. Pilihan Anda akan bergantung pada material, ketebalan, volume pengujian, dan kebutuhan spesifik lainnya. Bagian ini akan memandu Anda dalam mengambil keputusan yang tepat.

Tabel Perbandingan Metode Uji Kekerasan Utama

| Kriteria | Rockwell (HRC, HRB) | Brinell (HBW) | Vickers (HV) |

|---|---|---|---|

| Prinsip | Mengukur kedalaman sisa dari lekukan setelah beban mayor dilepaskan. | Mengukur diameter lekukan yang dibuat oleh indenter bola di bawah beban tertentu. | Mengukur diagonal lekukan berbentuk piramida yang dibuat oleh indenter berlian. |

| Tipe Indenter | Kerucut berlian (HRC, HRA) atau bola baja/karbida (HRB, HRF). | Bola baja atau tungsten carbide. | Piramida berlian dengan sudut 136°. |

| Aplikasi Ideal | Baja keras, logam yang telah di-heat treat, produksi massal. Cepat dan mudah. | Material kasar & heterogen (coran, tempaan), logam lunak hingga sedang. | Material sangat tipis, lapisan permukaan, komponen kecil, pengujian mikro, semua jenis logam. |

| Kelebihan | Sangat cepat, pembacaan langsung, tidak memerlukan keahlian optik, sedikit kerusakan. | Akurat untuk material dengan struktur tidak seragam, satu skala untuk rentang luas. | Sangat akurat, dapat digunakan pada material sangat keras dan sangat lunak, beban uji fleksibel. |

| Kekurangan | Memerlukan banyak skala berbeda, sensitif terhadap ketidaksempurnaan permukaan. | Lambat, merusak permukaan (lekukan besar), tidak cocok untuk material tipis. | Lambat (memerlukan pengukuran optik), sangat sensitif terhadap persiapan permukaan. |

Faktor lain yang perlu dipertimbangkan sebelum membeli meliputi:

- Jenis Material: Apakah Anda menguji baja perkakas yang sangat keras atau aluminium yang lunak?

- Ketebalan Sampel: Material tipis memerlukan pengujian mikro (Vickers/Knoop) untuk menghindari pengaruh landasan (anvil).

- Volume Pengujian: Untuk lini produksi, kecepatan Rockwell tidak tertandingi. Untuk lab riset, fleksibilitas Vickers mungkin lebih diutamakan.

- Kebutuhan Portabilitas: Apakah Anda perlu menguji di lapangan atau hanya di laboratorium?

- Anggaran: Mesin benchtop Rockwell umumnya lebih terjangkau daripada sistem microhardness Vickers yang canggih.

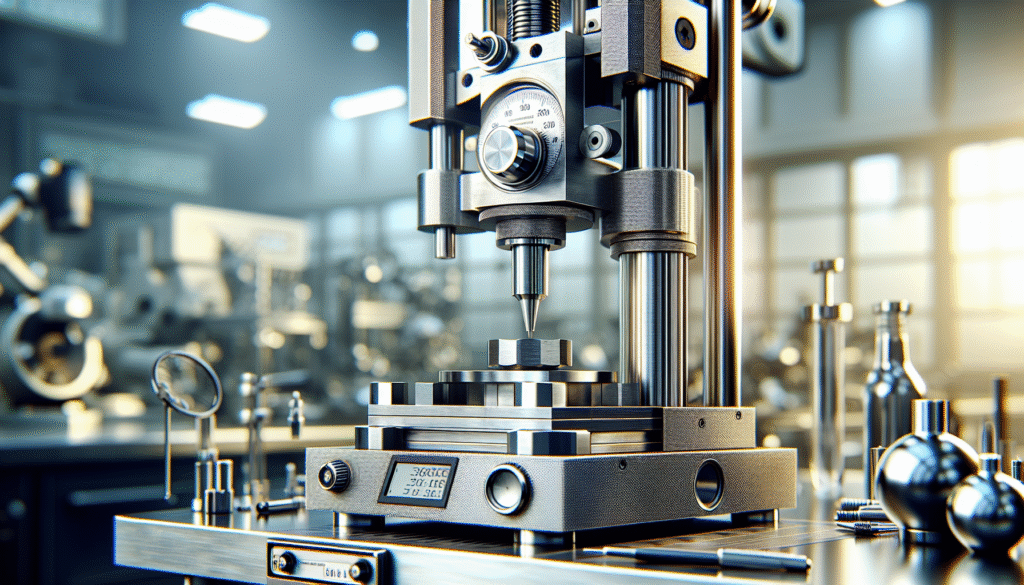

Metode Rockwell (HRC, HRB): Cepat dan Populer

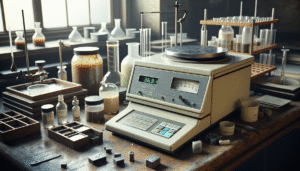

Metode Rockwell adalah yang paling banyak digunakan di industri karena kecepatan dan kemudahan penggunaannya. Keunggulan utamanya adalah hasil kekerasan ditampilkan secara langsung pada dial atau layar digital, tanpa perlu pengukuran optik yang memakan waktu. Ini menjadikannya ideal untuk lingkungan kontrol kualitas produksi yang serba cepat.

Prosedur untuk uji Rockwell diatur oleh standar internasional seperti ASTM E18[4] dan ISO 6508[5]. Metode ini menggunakan beberapa skala untuk mengakomodasi berbagai jenis material. Skala yang paling umum adalah:

- HRC (Hardness Rockwell C): Menggunakan indenter kerucut berlian dan beban 150 kgf. Digunakan untuk baja keras, baja perkakas, dan material keras lainnya.

- HRB (Hardness Rockwell B): Menggunakan indenter bola baja berdiameter 1/16 inci dan beban 100 kgf. Digunakan untuk logam yang lebih lunak seperti paduan aluminium, kuningan, dan baja lunak.

Pentingnya kalibrasi dan keterlacakan pengukuran untuk metode ini ditekankan oleh lembaga metrologi seperti NIST. Untuk informasi lebih lanjut, referensi NIST Rockwell Hardness Standards sangat direkomendasikan.

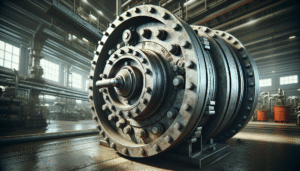

Metode Brinell (HBW): Ideal untuk Material Kasar & Heterogen

Metode Brinell, yang diatur oleh standar seperti ASTM E10[7] dan ISO 6506[8], menggunakan indenter bola berdiameter besar (biasanya 10 mm) dengan beban yang tinggi. Hal ini menghasilkan lekukan yang besar dan dalam.

Meskipun terlihat merusak, lekukan besar ini justru menjadi keunggulannya. Ia mencakup area permukaan yang luas, sehingga hasil pengukurannya merupakan nilai rata-rata dari struktur mikro yang mungkin tidak seragam. Inilah sebabnya metode Brinell sangat cocok untuk material dengan butiran kasar atau struktur heterogen, seperti produk coran (castings) dan tempaan (forgings). Hasilnya kurang dipengaruhi oleh ketidaksempurnaan lokal kecil pada material.

Metode Vickers (HV) & Knoop (HK): Presisi untuk Material Tipis & Lapisan

Ketika Anda perlu menguji material yang sangat tipis, komponen kecil, atau lapisan permukaan, pengujian makro seperti Rockwell dan Brinell tidak dapat digunakan. Di sinilah pengujian microhardness seperti Vickers dan Knoop berperan, yang diatur oleh standar ASTM E384[9] dan ISO 6507[10].

Metode Vickers menggunakan indenter berlian berbentuk piramida yang menghasilkan lekukan sangat kecil di bawah beban yang sangat ringan. Hal ini memungkinkan aplikasi presisi seperti:

- Mengukur kekerasan lapisan PVD (Physical Vapor Deposition) yang tipis pada mata bor.

- Menguji zona terpengaruh panas (Heat-Affected Zone/HAZ) pada sambungan las.

- Mengukur kekerasan fasa individu dalam struktur mikro sebuah logam.

- Menguji foil logam tipis atau komponen jam tangan yang kecil.

Metode Knoop (HK) serupa tetapi menggunakan indenter piramida yang lebih memanjang, yang ideal untuk material yang sangat getas seperti keramik.

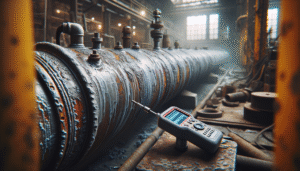

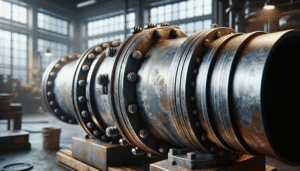

Benchtop vs. Portable Hardness Tester: Kapan Menggunakan Masing-Masing?

Pilihan terakhir adalah antara unit laboratorium yang statis (benchtop) dan unit portabel untuk pengujian di lapangan.

| Tipe | Kelebihan | Kekurangan | Skenario Penggunaan |

|---|---|---|---|

| Benchtop | Akurasi sangat tinggi, kontrol lingkungan pengujian, lebih banyak pilihan metode/beban. | Tidak fleksibel, sampel harus dibawa ke alat, memerlukan ruang khusus. | Laboratorium QC, riset & pengembangan, kalibrasi, pengujian sampel rutin. |

| Portable | Sangat fleksibel, bisa menguji di mana saja, cepat untuk pemeriksaan di tempat. | Akurasi umumnya lebih rendah, lebih sensitif terhadap operator, pilihan metode terbatas. | Inspeksi komponen besar (pipa, tangki, jembatan), verifikasi material di gudang, pemeriksaan las di lapangan. |

Gunakan benchtop tester di laboratorium QC Anda untuk akurasi tertinggi pada sampel uji standar. Gunakan portable tester (misalnya yang menggunakan metode Leeb atau UCI) untuk memeriksa komponen besar yang tidak bisa dipindahkan, seperti struktur baja, badan kapal, atau cetakan (molds) berukuran besar.

Prosedur Standar: Cara Melakukan Uji Kekerasan Rockwell (Step-by-Step)

Mengetahui teori itu penting, tetapi mampu melakukan pengujian yang akurat dan dapat diulang adalah kuncinya. Bagian ini akan memandu Anda melalui prosedur standar untuk uji Rockwell, metode yang paling umum, sesuai dengan standar seperti ASTM E18[4]. Untuk sumber utama standar pengujian, Anda dapat merujuk ke ASTM Committee on Hardness Testing.

Kesalahan Umum yang Harus Dihindari:

- Permukaan Sampel Tidak Rata: Menyebabkan hasil yang tidak akurat.

- Sampel Terlalu Tipis: Efek “anvil” di mana landasan di bawah sampel mempengaruhi hasil.

- Pengujian Terlalu Dekat Tepi: Material di tepi cenderung lebih lunak. Jaga jarak minimal 2.5x diameter lekukan dari tepi.

- Pengujian Terlalu Berdekatan: Lekukan sebelumnya mengeraskan area di sekitarnya. Jaga jarak minimal 3x diameter lekukan antar pengujian.

- Getaran: Getaran dari mesin lain di dekatnya dapat mempengaruhi penerapan beban.

Langkah 1: Persiapan Sampel Uji

Hasil yang akurat dimulai dengan sampel yang disiapkan dengan baik. Ini adalah langkah yang sering diabaikan namun sangat krusial.

- Permukaan: Permukaan yang akan diuji harus halus, rata, kering, dan bebas dari kerak (scale), oksida, minyak, atau kontaminan lainnya. Jika perlu, gerinda atau poles permukaan dengan hati-hati agar tidak menimbulkan panas yang dapat mengubah kekerasan permukaan.

- Ketebalan: Sebagai aturan praktis, ketebalan minimum sampel harus setidaknya 10 kali kedalaman lekukan yang akan dibuat. Ini untuk memastikan bahwa landasan (anvil) di bawah sampel tidak ikut menahan beban dan mempengaruhi hasil.

- Paralelisme: Permukaan atas dan bawah sampel harus sejajar untuk memastikan sampel duduk dengan stabil di atas anvil.

Langkah 2: Pengaturan Mesin dan Kalibrasi

Pengaturan yang benar memastikan pengujian valid dan sesuai dengan material yang diuji.

- Pemilihan Skala: Pilih skala Rockwell yang tepat (misalnya, HRC untuk baja keras, HRB untuk kuningan) berdasarkan spesifikasi material atau perkiraan kekerasannya. Ini akan secara otomatis menentukan kombinasi indenter (kerucut berlian atau bola) dan beban mayor yang akan digunakan.

- Pemilihan Anvil: Gunakan anvil yang paling sesuai dengan bentuk sampel Anda. Anvil datar untuk sampel datar, anvil “V” untuk sampel silindris. Pastikan anvil bersih dan terpasang dengan kokoh.

- Verifikasi Kalibrasi: Sebelum memulai sesi pengujian resmi, sangat penting untuk melakukan verifikasi menggunakan blok uji standar (certified test blocks). Lakukan beberapa pengujian pada blok yang nilainya mendekati rentang yang akan Anda ukur. Jika hasil pembacaan mesin berada di luar toleransi yang tertera pada blok uji, mesin memerlukan kalibrasi profesional. Keterlacakan standar kalibrasi ini seringkali mengacu pada lembaga seperti NIST (National Institute of Standards and Technology)[6]. Untuk detail lebih lanjut, NIST Rockwell Hardness Standards menyediakan informasi mendalam.

Langkah 3: Interpretasi dan Pelaporan Hasil

Melaporkan hasil dengan benar sama pentingnya dengan melakukan pengujian itu sendiri.

- Pelaporan Lengkap: Hasil harus selalu dilaporkan dengan nilai dan skala yang digunakan. Menulis “62” tidaklah cukup; yang benar adalah “62 HRC”. Ini memberikan informasi lengkap tentang bagaimana pengujian dilakukan.

- Interpretasi Praktis: Terjemahkan data menjadi wawasan. Sebagai contoh, nilai “60 HRC” pada baja perkakas menunjukkan material tersebut memiliki ketahanan aus yang sangat baik dan cocok untuk aplikasi pemotongan. Sebaliknya, nilai “30 HRC” pada baja struktural menunjukkan material tersebut memiliki ketangguhan (toughness) yang baik dan mampu menahan beban impak tanpa patah.

- Dokumentasi: Catat hasil pada laporan QC. Sebuah laporan sederhana harus mencakup identifikasi sampel, tanggal, operator, skala yang digunakan, dan beberapa hasil pembacaan untuk menunjukkan konsistensi.

Integrasi Hardness Testing dalam Sistem Kontrol Kualitas (QC)

Hardness tester bukanlah alat yang berdiri sendiri; ia paling efektif ketika menjadi bagian integral dari strategi kontrol kualitas yang komprehensif. Untuk manajer dan insinyur, tujuannya adalah menempatkan pengujian ini pada titik-titik kritis dalam alur kerja untuk memaksimalkan dampaknya. Kita bisa membaginya menjadi 3 Pilar Jaminan Kualitas Logam.

- Verifikasi Material Masuk (Incoming Inspection): Garda pertahanan pertama.

- Kontrol Proses Produksi (In-Process Control): Memastikan konsistensi selama manufaktur.

- Analisis Produk Jadi & Kegagalan (Final & Failure Analysis): Verifikasi akhir dan pembelajaran dari kesalahan.

Sebuah alur kerja manufaktur yang ideal akan memiliki titik uji kekerasan di setiap pilar ini, memastikan kualitas terjaga dari awal hingga akhir.

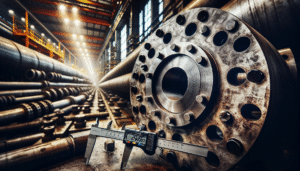

Verifikasi Material Baku (Incoming Inspection)

Masalah kualitas seringkali dimulai dari bahan baku yang buruk. Menerima kiriman material dari pemasok tanpa verifikasi adalah sebuah pertaruhan. Uji kekerasan yang cepat pada sampel acak dari setiap kiriman material dapat secara efektif memverifikasi apakah material tersebut sesuai dengan sertifikat yang menyertainya (Material Test Report/MTR). Ini adalah cara sederhana untuk memastikan Anda tidak memasukkan material di bawah standar ke dalam lini produksi Anda, yang akan menyebabkan masalah yang jauh lebih besar dan mahal di kemudian hari.

Pemantauan Proses (In-Process Control)

Selama produksi, banyak proses yang dapat mengubah sifat mekanis logam, terutama perlakuan panas. Uji kekerasan adalah alat yang sangat baik untuk memantau dan mengontrol proses-proses ini.

- Kontrol Proses Statistik (SPC): Dengan mengambil sampel secara berkala dari lini produksi dan mengukur kekerasannya, Anda dapat membuat control chart. Grafik ini secara visual menunjukkan apakah proses Anda stabil dan berada dalam batas spesifikasi, atau apakah ada tren penyimpangan yang perlu segera ditangani.

- Verifikasi Heat Treatment: Keseragaman suhu di dalam tungku (furnace) sangat penting. Menguji kekerasan pada beberapa bagian dari satu batch perlakuan panas dapat memverifikasi apakah seluruh batch dipanaskan dan didinginkan secara seragam, memastikan kualitas yang konsisten.

FAQ: Pertanyaan Umum Seputar Hardness Tester

Bagian ini menjawab beberapa pertanyaan paling umum untuk melengkapi pemahaman Anda.

Apa perbedaan antara Kekerasan (Hardness) dan Ketangguhan (Toughness)?

Ini adalah salah satu kesalahpahaman paling umum. Meskipun sering digunakan secara bergantian, keduanya adalah sifat yang sangat berbeda.

- Kekerasan (Hardness): Kemampuan material untuk menahan deformasi lokal, seperti goresan atau lekukan.

- Ketangguhan (Toughness): Kemampuan material untuk menyerap energi dan menahan benturan tanpa patah.

Analogi sederhana: Kaca jendela itu keras (sulit digores) tetapi tidak tangguh (mudah pecah jika terkena batu). Sebaliknya, ban mobil dari karet itu tangguh (tahan benturan) tetapi tidak keras (mudah tergores). Dalam rekayasa material, seringkali ada trade-off: meningkatkan kekerasan suatu logam (misalnya melalui heat treatment) seringkali mengurangi ketangguhannya, membuatnya lebih getas.

Bisakah uji kekerasan memprediksi umur pakai suatu produk?

Secara tidak langsung, ya, tetapi dengan catatan penting. Kekerasan adalah indikator yang sangat baik untuk sifat-sifat yang berhubungan dengan umur pakai, terutama ketahanan aus. Material yang lebih keras umumnya akan lebih tahan lama dalam aplikasi yang melibatkan gesekan.

Namun, umur pakai total suatu produk juga bergantung pada banyak faktor lain seperti ketahanan lelah (fatigue resistance), ketahanan korosi, dan kondisi operasional spesifik (beban, suhu, lingkungan kimia). Jadi, sementara uji kekerasan adalah bagian penting dari teka-teki, ia tidak bisa menjadi satu-satunya prediktor. Untuk pemahaman yang lebih dalam, sumber daya dari organisasi seperti ASM International sangat berharga. Anda bisa merujuk ke ASM Handbook on Mechanical Testing untuk informasi lebih lanjut.

Apa perbedaan antara Quality Assurance (QA) dan Quality Control (QC)?

Kedua istilah ini sering tertukar, tetapi mereka merujuk pada aspek yang berbeda dari manajemen kualitas.

- Quality Assurance (QA) bersifat proaktif. Ini adalah tentang proses dan sistem yang dirancang untuk mencegah cacat terjadi. Contohnya termasuk merancang sistem manajemen kualitas, membuat prosedur operasi standar (SOP), dan melakukan audit pemasok.

- Quality Control (QC) bersifat reaktif. Ini adalah tentang aktivitas inspeksi dan pengujian untuk menemukan cacat pada produk. Contohnya adalah melakukan uji kekerasan pada batch produk, mengukur dimensi, atau melakukan inspeksi visual.

Singkatnya, uji kekerasan adalah aktivitas QC yang penting untuk mendukung tujuan QA yang lebih besar.

Kesimpulan: Dari Data Teknis Menjadi Keunggulan Kompetitif

Kita telah menjelajahi dunia uji kekerasan logam, mulai dari pentingnya bagi kelangsungan bisnis, perbedaan mendasar antara metode Rockwell, Brinell, dan Vickers, hingga langkah-langkah praktis dalam melakukan pengujian dan mengintegrasikannya ke dalam sistem kontrol kualitas Anda.

Pesan utamanya adalah: hardness tester lebih dari sekadar alat ukur. Ia adalah instrumen strategis. Dengan memanfaatkannya secara efektif, Anda tidak hanya memastikan kepatuhan terhadap spesifikasi teknis. Anda secara aktif mencegah kegagalan produk, mengurangi biaya tersembunyi dari kualitas yang buruk, meningkatkan durabilitas, dan pada akhirnya, melindungi profitabilitas serta reputasi perusahaan Anda. Anda telah mengubah data teknis menjadi keputusan bisnis yang cerdas dan keunggulan kompetitif yang nyata.

Mulai terapkan prinsip-prinsip ini dalam proses QC Anda hari ini. Ambil langkah pertama dalam menstandardisasi pengujian Anda dan ubah data menjadi keputusan yang lebih baik untuk masa depan manufaktur Anda.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami betapa krusialnya instrumen yang akurat dan andal untuk kesuksesan operasional Anda. Kami menyediakan berbagai jenis hardness tester, mulai dari unit benchtop presisi hingga unit portabel yang fleksibel, untuk memenuhi semua kebutuhan kontrol kualitas Anda. Jika Anda mencari solusi untuk melengkapi fasilitas pengujian Anda, tim kami siap membantu Anda memilih peralatan yang tepat untuk memastikan kualitas dan keandalan produk Anda.

Rekomendasi Alat Hardness Tester

-

Alat Ukur Kekerasan Vickers TMTECK TMHV-5Z

Lihat produk -

Automatic Brinell Hardness Tester TMTECK HB-3000

Lihat produk -

Jual Portable Hardness Tester AMTAST HT08

Lihat produk -

Vickers Hardness Tester TMTECK HV-1000A

Lihat produk -

Alat Ukur Kekuatan Material NOVOTEST IPSM-U+T

Lihat produk -

Portable Leeb Hardness Tester TMTECK THL210

Lihat produk -

Alat Ukur Kekerasan Logam NOVOTEST T-U3

Lihat produk -

Alat Uji Kekerasan Metode Rockwell NOVOTEST TB-R-C

Lihat produk

Disclaimer: Informasi dalam artikel ini bersifat edukasional. Untuk aplikasi kritis yang menyangkut keselamatan atau kepatuhan kontrak, selalu rujuk pada standar industri resmi (seperti ASTM/ISO) dan konsultasikan dengan insinyur material atau ahli metalurgi yang bersertifikat.

Referensi & Sumber Otoritatif

- ISO (International Organization for Standardization). (N.D.). ISO 9000 Family – Quality Management. Retrieved from iso.org.

- ASQ (American Society for Quality). (N.D.). Quality Tools & Resources. Retrieved from asq.org.

- ASM International. (N.D.). ASM Handbook, Volume 11: Failure Analysis and Prevention. ASM International.

- ASTM International. (N.D.). ASTM E18 – 22: Standard Test Methods for Rockwell Hardness of Metallic Materials. Retrieved from astm.org.

- ISO (International Organization for Standardization). (N.D.). ISO 6508-1:2023: Metallic materials — Rockwell hardness test — Part 1: Test method. Retrieved from iso.org.

- NIST (National Institute of Standards and Technology). (N.D.). Rockwell Hardness. Retrieved from https://www.nist.gov/itl/iad/mig/rockwell-hardness.

- ASTM International. (N.D.). ASTM E10 – 18: Standard Test Method for Brinell Hardness of Metallic Materials. Retrieved from astm.org.

- ISO (International Organization for Standardization). (N.D.). ISO 6506-1:2014: Metallic materials — Brinell hardness test — Part 1: Test method. Retrieved from iso.org.

- ASTM International. (N.D.). ASTM E384 – 17: Standard Test Method for Microindentation Hardness of Materials. Retrieved from astm.org.

- ISO (International Organization for Standardization). (N.D.). ISO 6507-1:2023: Metallic materials — Vickers hardness test — Part 1: Test method. Retrieved from iso.org.

- ASM International. (N.D.). ASM Handbook, Volume 8: Mechanical Testing and Evaluation. Retrieved from https://www.asminternational.org/handbook-hub/-/journal_content/56/10192/06456G/PUBLICATION.

- ASTM International. (N.D.). E28.06 Indentation Hardness Testing. Retrieved from https://www.astm.org/get-involved/technical-committees/committee-e28/subcommittee-e2806.