Cacat material yang tak terlihat oleh mata telanjang merupakan ancaman tersembunyi yang dapat menyebabkan kegagalan struktural katastropik. Bayangkan sebuah keretakan internal pada sambungan lasan sebuah jembatan atau poros turbin—cacat kecil ini, jika tidak terdeteksi, dapat memicu kerusakan berantai yang membahayakan keselamatan dan mengakibatkan kerugian finansial yang masif. Di sinilah inspeksi ultrasonik (Ultrasonic Testing – UT) berperan sebagai garda terdepan dalam penjaminan mutu dan integritas material.

Bagi para teknisi, insinyur, dan manajer kualitas, memahami metode ini bukan lagi pilihan, melainkan keharusan. Namun, seringkali informasi yang tersedia terlalu akademis atau terfragmentasi, sehingga sulit untuk menghubungkan teori dengan praktik di lapangan. Artikel ini hadir sebagai panduan A-sampai-Z terlengkap dalam Bahasa Indonesia, dirancang khusus untuk menjembatani kesenjangan tersebut. Kami akan mengupas tuntas mulai dari prinsip dasar gelombang suara, panduan langkah-demi-langkah cara kerjanya, hingga aplikasi praktisnya dalam mendeteksi cacat kritis. Mari kita mulai perjalanan untuk menguasai salah satu teknik inspeksi tanpa merusak yang paling andal ini.

- Apa Itu Inspeksi Ultrasonik (UT) dan Mengapa Ini Penting?

- Cara Kerja Pengujian Ultrasonik: Panduan Langkah-demi-Langkah

- Aplikasi Praktis: Mendeteksi Cacat Kritis pada Material

- Expert Corner: Tips Praktis dari Inspektur NDT Profesional

- Menjadi Profesional: Jalur Sertifikasi Inspektur Ultrasonik

- Kesimpulan

- Referensi

Apa Itu Inspeksi Ultrasonik (UT) dan Mengapa Ini Penting?

Inspeksi Ultrasonik, atau sering disingkat UT, adalah salah satu metode Non-Destructive Testing (NDT) yang paling vital dan serbaguna dalam dunia industri modern. Metode ini diakui secara global oleh berbagai standar industri, termasuk ISO dan ASTM, sebagai cara yang andal untuk memastikan integritas dan keamanan material tanpa merusaknya. Konsep dasarnya mirip dengan cara kelelawar menggunakan sonar untuk navigasi atau teknologi USG dalam dunia medis; yaitu dengan memanfaatkan gelombang suara untuk “melihat” ke dalam sebuah objek.

Definisi Pengujian Ultrasonik dalam Konteks NDT

Non-Destructive Testing (NDT) adalah sekumpulan teknik analisis yang digunakan untuk mengevaluasi properti suatu material, komponen, atau sistem tanpa menyebabkan kerusakan. NDT merupakan pilar utama dalam program Quality Assurance (QA) dan Quality Control (QC) di berbagai industri kritis, mulai dari manufaktur, dirgantara, hingga minyak dan gas.

Dalam konteks ini, pengujian ultrasonik adalah teknik NDT yang menggunakan gelombang suara berfrekuensi tinggi (biasanya antara 0.5 hingga 15 MHz) untuk mendeteksi cacat di bawah permukaan dan mengukur karakteristik material. Karena kemampuannya menembus jauh ke dalam material padat, UT menjadi metode pilihan untuk menemukan diskontinuitas internal yang tidak dapat dideteksi oleh metode inspeksi permukaan.

Prinsip Dasar: Bagaimana Gelombang Suara Mendeteksi Cacat

Ilmu di balik pengujian ultrasonik sebenarnya cukup sederhana. Sebuah alat bernama transduser (probe) menghasilkan pulsa gelombang suara berfrekuensi tinggi dan mengirimkannya ke dalam material yang diuji.

- Pada Material Sempurna: Gelombang suara ini akan merambat lurus melalui material dengan kecepatan konstan hingga mencapai batas akhir material (dinding belakang), lalu memantul kembali ke transduser.

- Pada Material dengan Cacat: Jika gelombang suara bertemu dengan diskontinuitas—seperti retakan, rongga (porosity), atau inklusi material asing—sebagian dari energi gelombang akan dipantulkan kembali ke transduser lebih cepat daripada gelombang yang mencapai dinding belakang.

Alat pendeteksi kemudian mengukur waktu tempuh gelombang suara dari saat dikirim hingga kembali diterima. Dengan mengetahui kecepatan suara dalam material tersebut dan waktu tempuhnya, alat dapat secara akurat menghitung lokasi dan perkiraan ukuran cacat internal.

Keunggulan Utama UT Dibanding Metode Inspeksi Lain

Setiap metode NDT memiliki kelebihan dan kekurangannya masing-masing. Pengujian ultrasonik sangat diandalkan karena beberapa keunggulan utamanya, terutama dalam hal deteksi cacat internal.

| Fitur | Pengujian Ultrasonik (UT) | Pengujian Radiografi (RT) | Pengujian Partikel Magnetik (MPT) |

|---|---|---|---|

| Prinsip Kerja | Gelombang suara | Sinar-X atau Gamma | Medan magnet |

| Deteksi Cacat | Sangat baik untuk cacat internal (retak, delaminasi) | Baik untuk cacat volumetrik (porositas) | Hanya untuk cacat permukaan & dekat permukaan |

| Kedalaman Penetrasi | Sangat dalam, bisa beberapa meter pada baja | Tergantung kekuatan sumber radiasi | Sangat dangkal |

| Keamanan | Relatif aman, tidak ada bahaya radiasi | Memerlukan prosedur keselamatan radiasi yang ketat | Aman, namun menggunakan bahan kimia |

| Portabilitas | Peralatan sangat portabel dan ringkas | Peralatan bisa besar dan berat | Peralatan relatif portabel |

| Hasil | Hasil instan di layar | Memerlukan pemrosesan film atau sensor digital | Hasil visual langsung di permukaan |

Keunggulan UT dalam hal sensitivitas tinggi terhadap cacat planar (retakan), kedalaman penetrasi yang superior, dan keamanan operasional menjadikannya pilihan utama untuk inspeksi komponen kritis.

Cara Kerja Pengujian Ultrasonik: Panduan Langkah-demi-Langkah

Memahami teori adalah satu hal, tetapi menerapkannya di lapangan adalah hal lain. Proses pengujian ultrasonik yang efektif memerlukan ketelitian, persiapan yang matang, dan kepatuhan pada prosedur. Untuk memastikan konsistensi dan keandalan, setiap pengujian harus mengikuti Prosedur Operasi Standar (SOP) yang mengacu pada standar industri yang relevan, seperti ASTM E164 untuk pengujian las[1]. Berikut adalah tahapan utamanya.

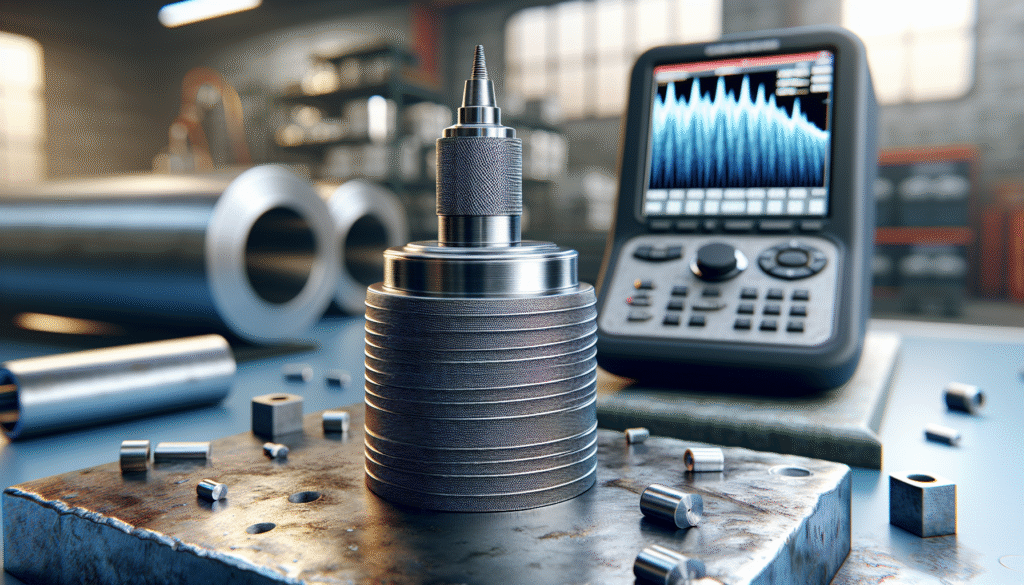

Pengenalan Alat: Komponen Utama Ultrasonic Flaw Detector

Peralatan utama dalam UT adalah ultrasonic flaw detector. Meskipun modelnya bervariasi, komponen intinya tetap sama:

- Unit Pulser/Receiver: Ini adalah otak dari perangkat. Pulser menghasilkan pulsa listrik bertegangan tinggi yang dikirim ke transduser untuk menciptakan gelombang suara. Receiver kemudian memperkuat sinyal listrik lemah dari transduser saat gema diterima.

- Transduser (Probe): Komponen ini berisi elemen piezoelektrik yang mengubah pulsa listrik menjadi getaran mekanis (gelombang suara) dan sebaliknya. Transduser datang dalam berbagai bentuk, ukuran, dan frekuensi untuk aplikasi yang berbeda.

- Layar Display (A-Scan): Tampilan ini secara visual merepresentasikan sinyal ultrasonik. Sumbu horizontal biasanya menunjukkan jarak atau waktu tempuh, sedangkan sumbu vertikal menunjukkan amplitudo atau kekuatan gema.

Tahap Persiapan dan Kalibrasi untuk Akurasi Maksimal

Tahap persiapan adalah langkah paling krusial. Kalibrasi yang tidak tepat adalah sumber utama kesalahan dalam pengujian ultrasonik.

- Pembersihan Permukaan: Permukaan material yang akan diuji harus bersih dari karat, cat, kotoran, atau lapisan apa pun yang dapat mengganggu transmisi suara.

- Aplikasi Couplant: Gelombang ultrasonik tidak dapat merambat secara efisien melalui udara. Oleh karena itu, lapisan tipis cairan kopling (couplant), seperti gel, gliserin, atau oli, harus dioleskan di antara transduser dan permukaan material untuk memastikan transmisi suara yang baik.

- Kalibrasi: Sebelum melakukan inspeksi, alat harus dikalibrasi menggunakan blok referensi standar (calibration block) yang terbuat dari material yang sama dengan objek uji. Kalibrasi ini bertujuan untuk mengatur rentang jarak, sensitivitas, dan memverifikasi performa sistem agar hasil pengujian valid dan dapat diandalkan.

Teknik Pengujian: Pulse-Echo vs. Through-Transmission

Ada dua metode utama dalam pengujian ultrasonik, masing-masing dengan kegunaan spesifik.

- Pulse-Echo: Ini adalah teknik yang paling umum digunakan untuk deteksi cacat. Satu transduser berfungsi sebagai pemancar sekaligus penerima. Ia mengirimkan pulsa suara dan “mendengarkan” gema yang kembali dari cacat atau dinding belakang. Lokasi cacat ditentukan oleh waktu kedatangan gema tersebut.

- Through-Transmission: Teknik ini menggunakan dua transduser yang ditempatkan di sisi berlawanan dari objek uji. Satu transduser mengirimkan suara, dan yang lainnya menerima. Cacat dideteksi ketika ada penurunan signifikan pada kekuatan sinyal yang diterima, karena cacat tersebut menghalangi atau menyebarkan jalur suara. Metode ini cocok untuk mendeteksi diskontinuitas yang sejajar dengan permukaan, seperti delaminasi, tetapi tidak dapat menentukan kedalaman cacat secara akurat.

Membaca Hasil: Interpretasi Dasar Sinyal A-Scan

Membaca tampilan A-Scan adalah keterampilan inti seorang inspektur UT. Tampilan ini memberikan informasi berharga tentang kondisi internal material.

- Tampilan Material Baik (Tanpa Cacat): Anda akan melihat dua sinyal utama. Sinyal pertama di paling kiri adalah Initial Pulse (pulsa awal), yang merepresentasikan suara saat masuk ke material. Sinyal kedua di sebelah kanan adalah Backwall Echo (gema dinding belakang), yang merupakan pantulan dari sisi terjauh material. Area di antara keduanya harus relatif “bersih”.

- Tampilan Material dengan Cacat: Jika ada cacat, sebuah sinyal tambahan yang disebut Defect Echo (gema cacat) akan muncul di antara Initial Pulse dan Backwall Echo. Posisi horizontal dari gema cacat ini menunjukkan kedalamannya, sementara tinggi (amplitudo) gema tersebut memberikan indikasi kasar tentang ukurannya.

Dengan menganalisis posisi dan amplitudo gema-gema ini, seorang inspektur terlatih dapat mengidentifikasi, melokalisasi, dan mengkarakterisasi berbagai jenis cacat internal.

Aplikasi Praktis: Mendeteksi Cacat Kritis pada Material

Teori dan proses pengujian ultrasonik menjadi sangat berarti ketika diterapkan untuk memecahkan masalah nyata di dunia industri. Di sektor-sektor di mana kegagalan komponen bukanlah pilihan—seperti dirgantara, perminyakan & gas, pembangkit listrik, dan manufaktur otomotif—UT adalah persyaratan wajib untuk memastikan keselamatan, kualitas, dan keandalan operasional.

Inspeksi Integritas Sambungan Lasan

Salah satu aplikasi UT yang paling umum dan kritis adalah inspeksi sambungan las. Lasan merupakan titik potensial kelemahan dalam sebuah struktur, dan cacat yang tersembunyi di dalamnya bisa sangat berbahaya. Pengujian ultrasonik sangat efektif dalam mendeteksi berbagai jenis cacat las, termasuk:

- Lack of Fusion: Kegagalan logam las untuk menyatu dengan logam dasar.

- Incomplete Penetration: Celah di akar sambungan las.

- Porosity: Kantong-kantong gas kecil yang terperangkap di dalam lasan.

- Cracking: Retakan yang bisa terjadi selama atau setelah proses pengelasan.

Praktik inspeksi las yang andal harus mengikuti standar yang diakui secara internasional, seperti ISO 17640: ‘Non-destructive testing of welds — Ultrasonic testing — Techniques, testing levels, and assessment’[2], yang memberikan panduan komprehensif untuk prosedur pengujian.

Identifikasi Cacat Internal pada Material (Logam, Komposit)

Di luar lasan, UT juga sangat penting untuk memeriksa integritas material dasar itu sendiri. Cacat dapat timbul selama proses manufaktur awal. Contohnya:

- Inklusi (Inclusions): Material non-logam yang terperangkap di dalam baja selama proses pengecoran.

- Laminasi (Laminations): Pemisahan lapisan pada produk baja canai.

- Delaminasi (Delaminations): Pemisahan lapisan pada material komposit, yang sering digunakan dalam industri dirgantara untuk komponen seperti sayap pesawat.

Inspeksi komponen-komponen kritis seperti poros turbin, as roda kereta api, atau komponen pendaratan pesawat secara rutin menggunakan UT untuk memastikan tidak ada cacat internal yang dapat berkembang menjadi kegagalan saat beroperasi.

Pengukuran Ketebalan dan Pemantauan Korosi

Aplikasi UT lainnya yang sangat berguna adalah pengukuran ketebalan material secara presisi. Dengan menggunakan transduser khusus, alat UT dapat mengukur ketebalan dinding pipa, bejana tekan, atau tangki penyimpanan dengan akurasi tinggi dari satu sisi saja.

Fungsi ini sangat vital dalam program Asset Integrity Management (Manajemen Integritas Aset). Data pengukuran ketebalan yang dikumpulkan secara berkala digunakan untuk memantau laju penipisan material akibat korosi atau erosi. Dengan demikian, perusahaan dapat memprediksi sisa umur pakai komponen dan merencanakan perbaikan atau penggantian sebelum terjadi kebocoran atau kegagalan yang berbahaya.

Expert Corner: Tips Praktis dari Inspektur NDT Profesional

Untuk memberikan wawasan dari dunia nyata, kami berbincang dengan seorang spesialis ASNT NDT Level III dengan pengalaman bertahun-tahun di lapangan. Berikut adalah beberapa tips praktis dan jawaban atas pertanyaan umum.

Kesalahan Umum yang Harus Dihindari Pemula

Menurut spesialis tersebut, “Kesalahan paling fatal bagi teknisi baru seringkali terjadi pada tahap persiapan, bukan saat pengujian itu sendiri. Mereka cenderung meremehkan hal-hal mendasar.” Berikut adalah tiga kesalahan umum yang harus dihindari:

- Pemilihan Couplant yang Salah atau Aplikasi yang Tidak Merata: Menggunakan couplant yang terlalu encer pada permukaan vertikal akan membuatnya cepat mengalir turun. Sebaliknya, gelembung udara yang terperangkap dalam couplant yang terlalu kental akan menghalangi suara. Pastikan lapisan couplant tipis dan merata.

- Kalibrasi yang Terburu-buru: Banyak pemula melakukan kalibrasi dengan cepat tanpa memastikan sinyal dari blok referensi benar-benar maksimal. Luangkan waktu untuk memanipulasi probe hingga Anda mendapatkan amplitudo sinyal tertinggi. Kalibrasi yang buruk akan menghasilkan evaluasi cacat yang salah.

- Misinterpretasi Sinyal Geometris: Tidak semua sinyal yang muncul di layar adalah cacat. Terkadang, gema berasal dari bentuk geometri komponen itu sendiri, seperti radius sudut atau perubahan ketebalan. Penting untuk memahami gambar teknis komponen yang diuji untuk membedakan antara indikasi cacat dan indikasi geometris.

Q&A: Kapan Saya Harus Menggunakan Probe Sudut (Angle Beam)?

Ini adalah pertanyaan teknis yang sangat umum. Spesialis tersebut menjelaskan, “Probe sudut atau angle beam transducer adalah alat utama untuk inspeksi las. Anda tidak bisa menginspeksi lasan dengan benar hanya menggunakan probe lurus (straight beam).”

Alasannya sederhana: cacat pada lasan, seperti retakan atau lack of fusion, seringkali berorientasi vertikal atau miring. Probe lurus mengirimkan suara tegak lurus ke permukaan dan kemungkinan besar akan melewatkan cacat-cacat ini. Sebaliknya, probe sudut mengirimkan gelombang suara pada sudut tertentu (misalnya 45°, 60°, atau 70°). Gelombang ini akan memantul di dalam material dan dapat mengenai permukaan vertikal dari cacat las, menghasilkan gema yang kuat dan dapat dideteksi. Penggunaan probe sudut memungkinkan inspektur untuk “melihat” dari samping dan memeriksa seluruh volume lasan secara efektif.

Menjadi Profesional: Jalur Sertifikasi Inspektur Ultrasonik

Bagi mereka yang tertarik untuk berkarir di bidang NDT, mendapatkan sertifikasi adalah langkah yang esensial. Sertifikasi tidak hanya memvalidasi kompetensi teknis seseorang tetapi juga merupakan persyaratan di banyak industri. Badan sertifikasi yang paling diakui secara internasional adalah ASNT (American Society for Nondestructive Testing), dan banyak skema sertifikasi nasional yang selaras dengan standar global seperti ISO 9712.

Jenjang Sertifikasi: Level I, II, dan III

Sertifikasi NDT umumnya dibagi menjadi tiga tingkatan, masing-masing dengan tanggung jawab dan kapabilitas yang berbeda.

| Level | Tugas Utama | Wewenang | Persyaratan Umum |

|---|---|---|---|

| Level I | Melakukan kalibrasi dan pengujian sesuai instruksi spesifik. | Melaporkan hasil tes. Tidak berwenang menginterpretasi hasil atau memilih teknik pengujian. | Pelatihan formal dan jam pengalaman di bawah pengawasan. |

| Level II | Menyiapkan peralatan, melakukan pengujian, dan menginterpretasikan serta mengevaluasi hasil sesuai standar. | Dapat memandu dan mengawasi personel Level I. | Pelatihan lanjutan dan jam pengalaman yang lebih banyak. |

| Level III | Mengembangkan, mengkualifikasi, dan menyetujui prosedur NDT. Menginterpretasikan standar dan kode. | Melatih dan menguji personel Level I dan II. Memiliki wewenang teknis tertinggi. | Pengalaman bertahun-tahun, pengetahuan mendalam, dan lulus ujian yang komprehensif. |

Lembaga Sertifikasi yang Diakui di Indonesia

Di Indonesia, para profesional yang ingin mendapatkan sertifikasi NDT dapat mencari lembaga atau badan sertifikasi yang beroperasi dan diakui secara nasional. Penting untuk memilih lembaga yang terakreditasi oleh Komite Akreditasi Nasional (KAN) atau badan pemerintah terkait lainnya. Hal ini memastikan bahwa sertifikasi yang diperoleh memenuhi standar kompetensi yang diakui dan memiliki kredibilitas baik di tingkat nasional maupun internasional.

Kesimpulan

Inspeksi ultrasonik adalah metode Non-Destructive Testing yang sangat andal dan kuat, memungkinkan kita untuk melihat apa yang tersembunyi di dalam material kritis. Dari pembahasan kita, jelas bahwa UT bukan sekadar teknologi, melainkan sebuah disiplin yang menggabungkan pemahaman fisika, penguasaan peralatan, dan ketelitian prosedur. Kita telah mengulas proses kuncinya, mulai dari persiapan dan kalibrasi yang cermat, pemilihan teknik yang tepat, hingga interpretasi sinyal A-Scan untuk mengidentifikasi cacat.

Dengan memahami dasar-dasar ini, baik teknisi di lapangan, insinyur penjaminan mutu, maupun manajer proyek, kini memiliki fondasi yang lebih kuat untuk membuat keputusan yang tepat demi memastikan keamanan, kualitas, dan integritas aset operasional. Menguasai prinsip-prinsip ini adalah langkah pertama untuk mencegah kegagalan sebelum terjadi.

Sebagai pemasok dan distributor terkemuka alat ukur dan uji di Indonesia, CV. Java Multi Mandiri berkomitmen untuk mendukung kebutuhan operasional bisnis dan industri Anda. Kami memahami bahwa memiliki peralatan yang tepat adalah kunci untuk implementasi program NDT yang sukses. Jika perusahaan Anda memerlukan alat ultrasonic flaw detector, thickness gauge, atau instrumen pengujian lainnya yang andal dan presisi, tim kami siap membantu. Mari diskusikan kebutuhan perusahaan Anda untuk menemukan solusi peralatan yang paling efektif dan efisien untuk operasi Anda.

Disclaimer: Informasi dalam artikel ini ditujukan untuk tujuan edukasi. Selalu konsultasikan dengan inspektur NDT bersertifikat dan patuhi standar keselamatan industri yang berlaku saat melakukan prosedur pengujian.

Rekomendasi Non-Destructive Testing

-

Alat Ukur Kekuatan Material NOVOTEST IPSM-U+T

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK XHVT-50Z

Lihat produk★★★★★ -

Alat Penguji Kekerasan Pelapisan Buchholz NOVOTEST TB-1

Lihat produk★★★★★ -

Calibration Block Carbon NOVOTEST V1

Lihat produk★★★★★ -

Rockwell Hardness Test Blocks NOVOTEST HRA

Lihat produk★★★★★ -

Alat Uji Kekerasan Brinell TMTECK 601HB

Lihat produk★★★★★ -

Alat Uji Kekerasan Digital TMTECK THV-2000S

Lihat produk★★★★★ -

Alat Ukur Kekerasan Vickers TMTECK XHVT-10Z V3.0

Lihat produk★★★★★

Referensi

- ASTM International. (N.D.). ASTM E164 – Standard Practice for Contact Ultrasonic Testing of Weldments.

- International Organization for Standardization. (N.D.). ISO 17640: Non-destructive testing of welds — Ultrasonic testing — Techniques, testing levels, and assessment.